PCB通孔电镀层剥离失效原因分析及改进

陈正清 ,宋祥群 ,秦典成 ,纪成光 ,刘梦茹

(1.生益电子股份有限公司,广东 东莞 523127;2.广东省高端通讯印制电路板工程技术研究开发中心,广东 东莞 523127)

沉铜与电镀是印制电路板(PCB)生产的核心工艺,对电子产品的功能及可靠性有着重要影响[1-3]。PCB沉铜是先利用胶体钯对原本绝缘的孔壁进行活化,然后在环氧树脂表面将铜离子还原成铜单质并吸附于其上得到薄铜,为后续加厚铜做准备。电镀是利用电化学方法将薄铜增至一定的厚度,以实现PCB层间的电路导通[1-3]。

目前电子产品轻量化、高度集成化的趋势越来越明显,这就要求在增大PCB厚度的同时减小通孔的直径,以便留出更多空间供导体布线,即通孔的厚径比越来越大[1,3-4]。厚径比越大,电镀时通孔内药水的交换能力就越差,电镀变得愈加困难,失效风险随之加大[1,3-4]。对于厚径比在16∶1以上的PCB,小孔内镀层之间发生剥离是一种少见的失效形式,目前很少有这方面的研究报道。本文将对此展开失效分析,并根据分析结果优化电镀流程,为工程应用提供技术参考。

1 镀层剥离处的微观形貌

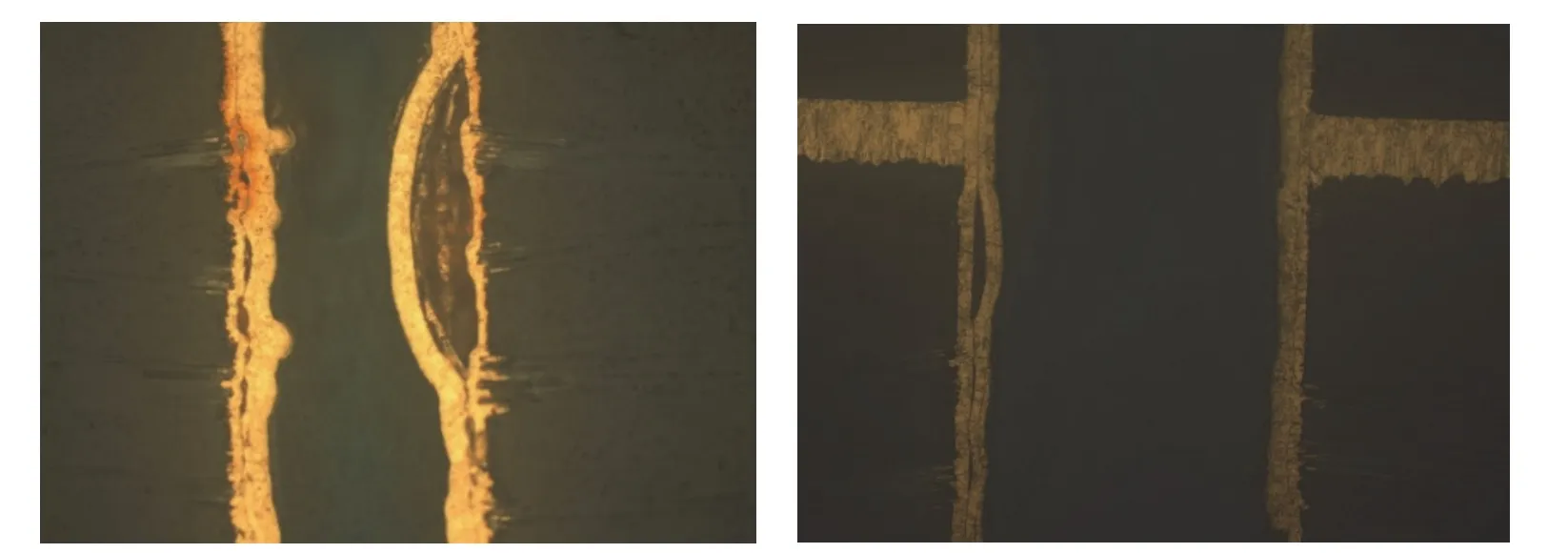

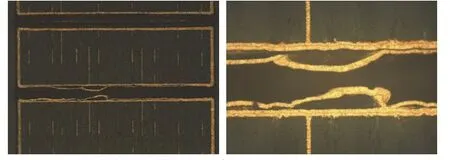

高厚径比PCB因孔内药水交换能力差,电镀时铜原子在板面的沉积速率远远高于在孔壁的沉积速率,且板面因电流密度分布不均,容易造成面铜厚度不均而影响线路蚀刻,故通常采用“一次沉铜→一次电镀→二次沉铜→二次电镀”的流程,即PCB在第一次电镀后旋转180°,再进行第二次电镀,以提升面铜均匀性,减小极差[5]。采用这种工艺时镀层之间容易剥离失效,其截面形貌如图1所示。

图1 通孔电镀层剥离的横截面形貌 Figure 1 Cross-sectional morphologies of delaminated copper coating on through hole

2 失效原因分析及实验验证

2.1 原因分析

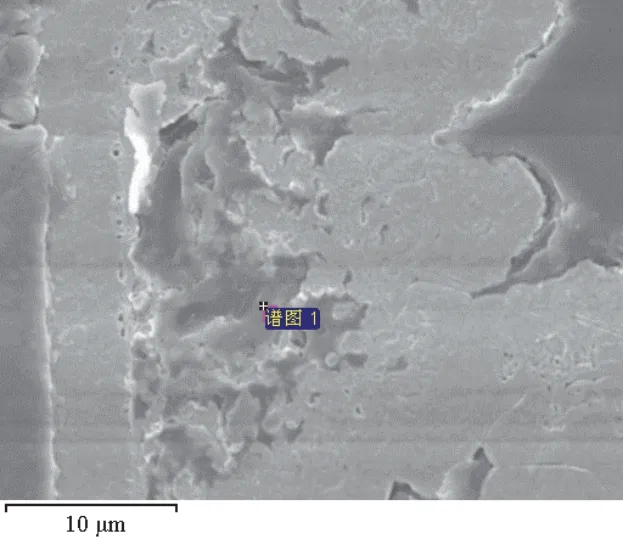

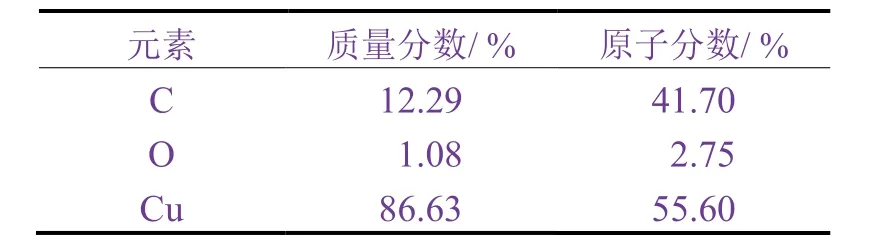

为进一步探究镀层剥离失效的原因,如图2所示,采用日立SU3800型扫描电镜附带的能谱仪(EDS)对失效部位切片进行元素分析,结果见表1。失效部位除了含有C、O、Cu之外,并无其他杂质元素,结合图1可初步判断剥离失效可能是镀层之间发生氧化而结合力不足所致。

图2 镀层剥离处EDS分析位置 Figure 2 Part of delaminated coating for EDS analysis

表1 EDS分析结果 Table 1 EDS analysis result

对于需要进行2次电镀的PCB,常规做法是在第一次电镀加厚铜后先酸洗、烘干,集中磨板后通常暴露于空气中,等待二次沉铜和二次电镀。因此,推测镀层剥离的主要可能原因如下:(1)酸洗烘干或磨板后孔壁氧化;(2)沉铜层偏厚,与第一次电镀层之间的结合力不佳;(3)沉铜过程中微蚀效果不佳;(4)二次加厚铜前沉铜层发生氧化。

2.2 实验验证

为探明导致镀层剥离的真正原因,设计了表2所列的8组实验,对2.1节中的4个因素分别进行实验验证。其中,1#和2#用于验证原因(1),3#、4#、5#用于验证原因(2),6#用于验证原因(3),7#和8#用于验证原因(4)。

表2 镀层剥离失效的实验验证方案 Table 2 Experimental scheme for verification of coating delamination

2.3 结果与讨论

从图3和图4可知,1#和2#试样镀层之间发生了明显的剥离失效。在这两种情况下,孔铜均会发生不同程度的氧化,而孔铜氧化严重会导致氧化铜在碱性条件下生成氢氧化铜并附着于新鲜的镀层上,从而影响微蚀效果[5-6]。在第二次沉铜时,微蚀一方面是为了保证沉铜层与孔壁底铜之间具有较好的结合力,另一方面是为了赋予孔壁底铜面良好的活性,以便更好地吸附“钯晶核”[7]。而一次电镀层氧化在一定程度上对微蚀效果造成了不良影响,使得二次沉铜层性能不佳,进而造成两次电镀所得镀层之间的结合力不足,最终发生镀层间的剥离失效。此外,PCB在进行一次电镀加厚铜后厚径比进一步提高,孔内外的药水交换能力减弱,这就加剧了孔壁氧化后微蚀效果不良的程度,进而加大了镀层之间发生剥离的风险,与EDS分析结果一致。

图3 孔壁在酸洗氧化后电镀通孔(1#实验)的横截面形貌 Figure 3 Cross-sectional morphology of through hole electroplated in the case of oxidation after pickling (experiment 1#)

图4 孔壁在磨板氧化后电镀通孔的横截面形貌(2#实验)Figure 4 Cross-sectional morphology of through hole electroplated in the case of oxidation after polishing (experiment 2#)

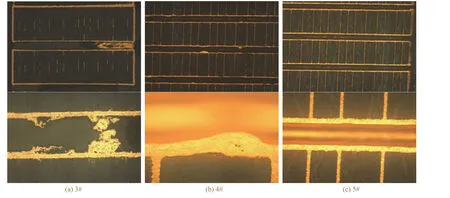

一般而言,由于沉铜过程中Cu2+被还原成铜原子是依靠分子间作用力而被吸附到“钯晶核”的表面,两者之间的结合力仍然较弱,沉积层的结构较为疏松,延展性也不佳,所以沉铜要尽量薄一些,通常为0.3~0.6 μm,过厚可能会导致沉铜层与后续电镀层之间发生剥离[6,8]。从图5可知,第二次沉铜偏厚并未导致两次电镀层之间发生剥离失效,这说明第二次沉铜偏厚并非镀层剥离的原因。

图5 二次沉铜层偏厚时电镀通孔的横截面形貌 Figure 5 Cross-sectional morphologies of through holes electroplated after secondary electroless copper plating with excessive coating thickness

从图6可知,虽然二次沉铜时孔壁铜未经微蚀会加大镀层结合力不良的风险,但两次电镀层之间并未发生剥离失效,说明沉铜时微蚀效果不佳不是镀层剥离的原因。

图6 二次沉铜孔壁微蚀不良时电镀通孔的横截面形貌(6#实验)Figure 6 Cross-sectional morphology of through hole electroplated in the case of poor slight etching during secondary electroless copper plating (experiment 6#)

从图7可知,虽然二次沉铜后将样品置于空气中时铜层会被氧化,但第二次电镀加厚之后镀层之间并未发生剥离失效,可见第二次沉铜过程中化学铜被氧化不是镀层剥离的原因。

图7 第二次沉铜层氧化时电镀通孔的横截面形貌 Figure 7 Cross-sectional morphologies of through holes electroplated in the case of oxidation of secondarily electroplated copper coating

综合上述分析结果可知,除了1#和2#试样的两次电镀层之间出现不同程度的剥离,其余试样均未发生剥离失效,故可以肯定两次电镀层之间剥离的直接原因是一次电镀层在二次沉铜前发生氧化。

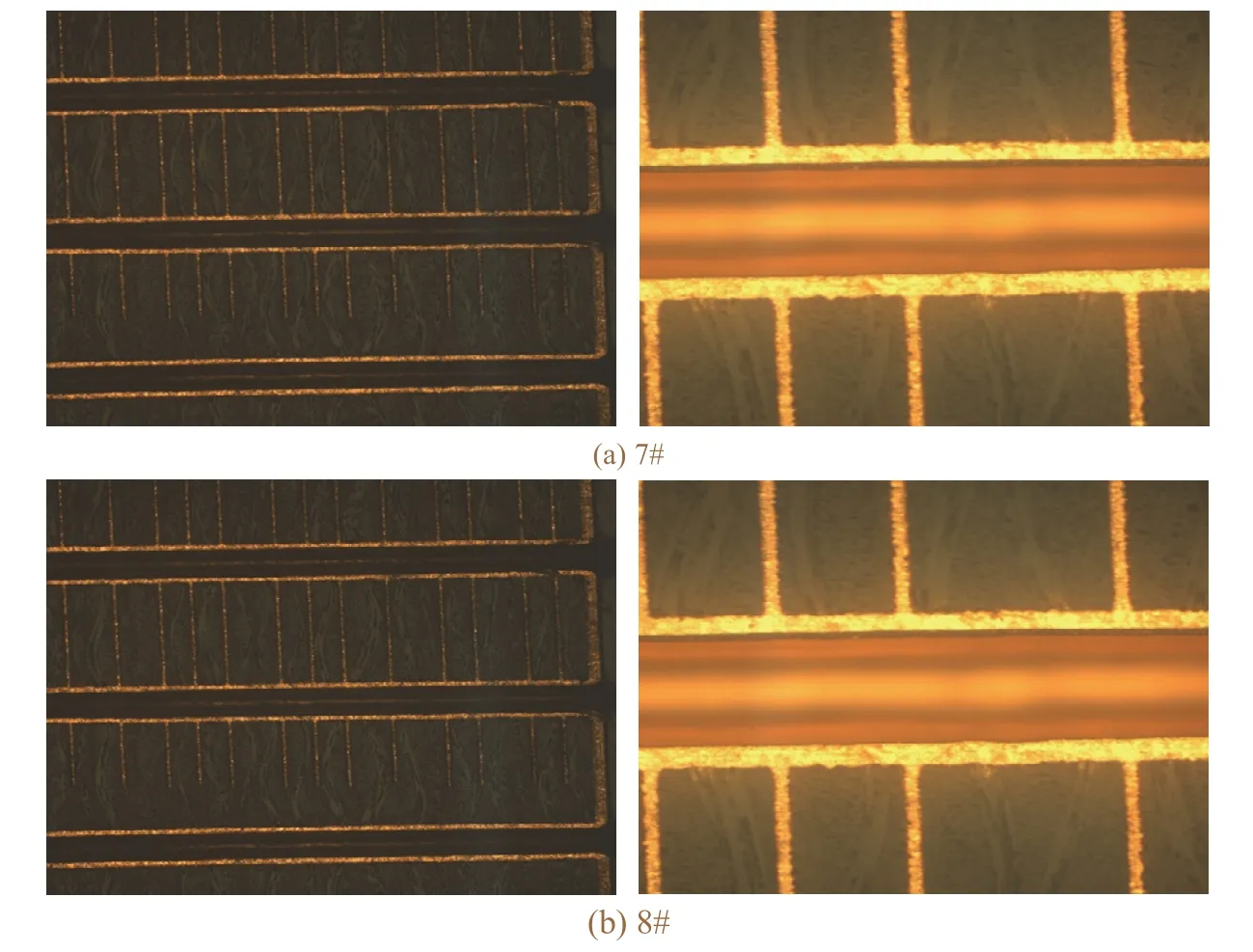

3 电镀工艺改进

为了防止镀层发生剥离,将原有电镀工艺流程更改为“一次沉铜→预浸插架二次沉铜→一次电镀→二次电镀”。两次沉铜连续进行可以有效改善沉铜背光质量,并降低孔内无铜的概率,从而提升电镀质量。但同时也会导致沉铜层偏厚,加大镀层与树脂或内层铜分离的风险。参考IPC-TM-650中2.6.8节,对采用改进工艺制作的PCB随机取通孔切片进行热应力测试(288 °C漂锡1次或3次,每次10 s),结果见图8。连续两次沉铜及连续两次电镀的镀层结合力可使PCB的可靠性满足实际工程应用要求。

图8 采用改进的电镀工艺后通孔热应力测试后的截面形貌 Figure 8 Cross-sectional morphologies of through holes electroplated by the modified process after thermal stress test

4 结论

(1)第一次电镀加厚时孔铜发生氧化,影响后续微蚀效果,进而导致孔壁镀层粗糙度不足,引起两次电镀的镀层之间发生剥离。

(2)采用“沉铜→预浸插架二次沉铜→一次电镀→二次电镀”的工艺后,镀层间剥离失效问题得以解决,并且孔铜的可靠性满足IPC要求。