余压发电在甲醇合成中节能与投资效益研究

吴胜军 航天长征化学工程股份有限公司兰州分公司 兰州 730010

甲醇是重要的碳一产品,可作为多种化工产品的原料,也可作为清洁燃料。随着甲醇需求量的不断增加,装置大型化、扩能扩产、淘汰落后工艺的步伐进一步加快,面对世界能源紧缺的局面,节能减排、降低产品成本以提高企业自身的竞争能力是许多化工企业实现清洁生产和取得良好经济效益的重要手段之一。

余压发电是一种成熟、可靠的能量回收技术,主要利用系统余压,将其压力能转化为电能,达到节能降耗的目的[1]。目前,随着甲醇合成技术的不断进步,甲醇合成装置从高压合成(德国BASF公司高压合成技术,温度300~400℃,压力30~40MPa)发展到以低压合成(英国JM.公司和德国Air liquide公司低压合成技术,温度210~270℃,压力5~10MPa)为主[2],其装置逐渐向大型化方向发展,单套生产能力从18万t/a发展到220万t/a,生产成本、综合能耗也进一步降低。甲醇合成工艺在每次改进及优化过程中,研究的重点大多放在催化剂、反应器及热力学平衡方面,其它方面的研究较少,比如:甲醇在高压工况合成、低压工况储存和输送,造成了甲醇液体富余压力能的浪费。余压发电技术的使用,可以有效回收系统余压,不仅节约能源,也为企业降低生产成本,有极广的应用前景。

1 余压发电技术应用分析

1.1 甲醇合成工艺流程

在普遍采用的低压法甲醇合成工艺中,有Air liquide、JM、Casale、托普索等工艺技术[2]。为了降低单位甲醇的生产成本,在装置规模大型化发展的趋势下,国内外工艺提供方对催化剂、合成塔结构及工艺方面做了大量的改进,但对系统余压回收利用方面改进较少。

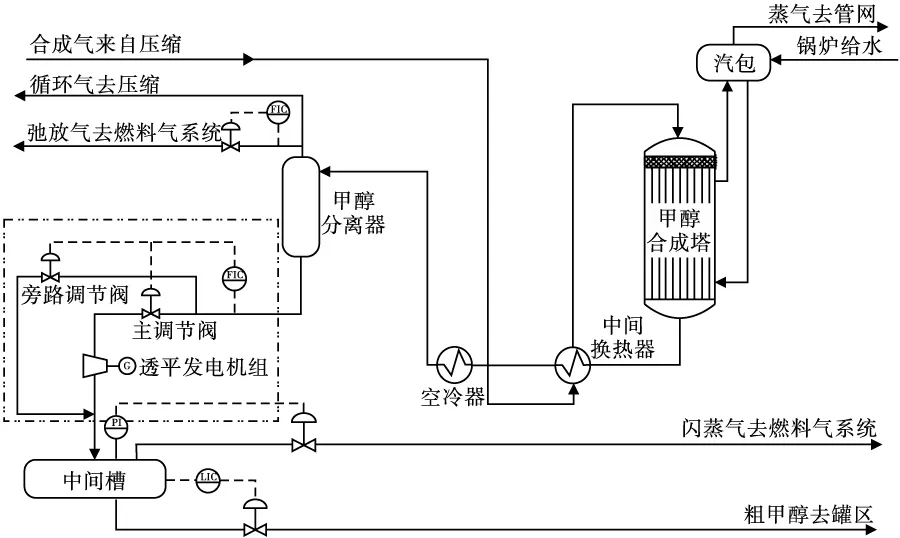

甲醇合成工艺流程见图1。

图1 工艺流程

粗煤气经等温变换、低温甲醇洗净化后得到合格的新鲜气,新鲜气与循环气经合成气压缩机压缩至7.67MPa(G),温度为45℃后,进入中间换热器与出甲醇反应器的甲醇反应产物进行热交换,将合成气升温至196℃左右进入甲醇合成塔,在催化剂的作用下,进行甲醇合成反应。

从甲醇合成塔出来、温度225℃的反应产物进入中间换热器,与合成气换热降温至82℃左右后送入甲醇水冷器,经空冷器冷却至40℃后送入甲醇分离器进行气液分离,分离出的循环气送压缩工段,一部分弛放气送燃料气系统。从甲醇分离器底部分离的粗甲醇操作压力为7.41MPa(G),经减压阀减压至0.45MPa(G)送粗甲醇中间槽进一步闪蒸,闪蒸气送燃料气系统,甲醇产品经液位控制阀送甲醇罐区。

从甲醇分离器底部分离出的甲醇经减压阀减压后进行闪蒸,这部分压力能没有利用而白白损失掉了,如果能够将这部分能量回收利用,对于装置的运行成本和节能降耗具有重要意义。

1.2 余压回收方案分析

透平是一种成熟、简单、可靠的余压回收技术[3]。高压液体通过叶轮时流体冲击叶片推动叶轮转动,从而驱动透平轴旋转,透平轴直接或经传动机构带动其他机械,输出机械功或电能。透平通过高压液体驱动叶轮旋转将高压液体变为低压的过程中,可实现余能的回收利用,其能量回收率高,具有结构科学合理、制造成本低、性能稳定和节能效果显著的特点。透平余压回收方式有以下三种[4]:

(1)泵/压缩机+电机+超速离合器+透平

当透平回收的能量不能完全驱动泵或压缩机时,往往采用透平辅助电机做功的方式,电机和透平之间安装超越离合器,即使在透平出现故障的情况下, 也能保证设备稳定操作,灵活性较大。但此种方式由于传动轴较长,设备加工、制造难度较大。

(2)泵/压缩机+透平

当透平回收的能量完全驱动泵或压缩机时,往往采用透平直接驱动设备做功的方式。该方式能量回收效率高,且机组可靠性好,但需要考虑备机,一次投资相对较高。

(3)发电机+透平

当透平回收的能量与装置内或邻近装置泵或压缩机功率相差较大,无法高效回收利用时,可采用透平驱动发电机发电。该方式能量回收效率高,调节和控制方便,回收的电能可并网或驱动其它机械,灵活性较好。

甲醇合成装置内动设备较少,如透平回收的能量驱动邻近装置的泵或压缩机,会造成管道长、投资较高、压力损失大,并受装置间工艺操作限制,实施难度较大,因此,甲醇合成装置适合采用余压发电技术回收系统高位能。在甲醇分离器后增加余压透平发电机组,从甲醇分离器底部分离出的高压粗甲醇(操作压力7.41 MPa(G))经透平发电机组做功发电后压力减至0.45 MPa(G),从而取代改造前工艺中减压阀,实现高位能的回收利用,改造工艺流程见图1虚线部分。

1.3 液力透平发电机组控制

为使透平发电机组连续稳定发电,必须保证通过透平的甲醇溶液的压力、流量稳定。目前的控制方式主要有调节阀控制、变频调速控制等[5]。调节阀控制操作简便、投资低;变频调速控制一次投资高,控制较复杂。经综合考虑投资及操作实用性后,甲醇合成装置透平发电机组采用调节阀控制方式。当甲醇分离器出口甲醇流量低于透平发电机设计流量时,通过开大调节阀流量达到稳流的目的;当甲醇流量高于透平发电机组设计流量时,通过打开全流量旁通阀实现流量调节的目的;同时,透平发电机组需要设置超速跳闸装置,超速跳闸转速设定在额定转速的115%~120%范围内[6],防止透平超速造成设备损坏,透平发电机组控制方案见图1虚线部分。

1.4 透平发电并网

在甲醇合成装置稳定运行、负荷满足设计工况的情况下,甲醇分离器出口甲醇流量趋于稳定,此时可投入余压透平发电机组。考虑到异步发电机操作简单、价格便宜、对透平转速要求不高、稳定性好等因素[7],透平发电机组采用异步发电机,当发电机的转速达到额定转速时,余压透平发电机组与市电并网,通过调节甲醇溶液的压力、流量控制透平转速,当透平转速超过发电机额定转速时,发电机向电网输送电能。

2 甲醇合成系统能耗及节能改造模拟分析

2.1 甲醇合成系统能耗

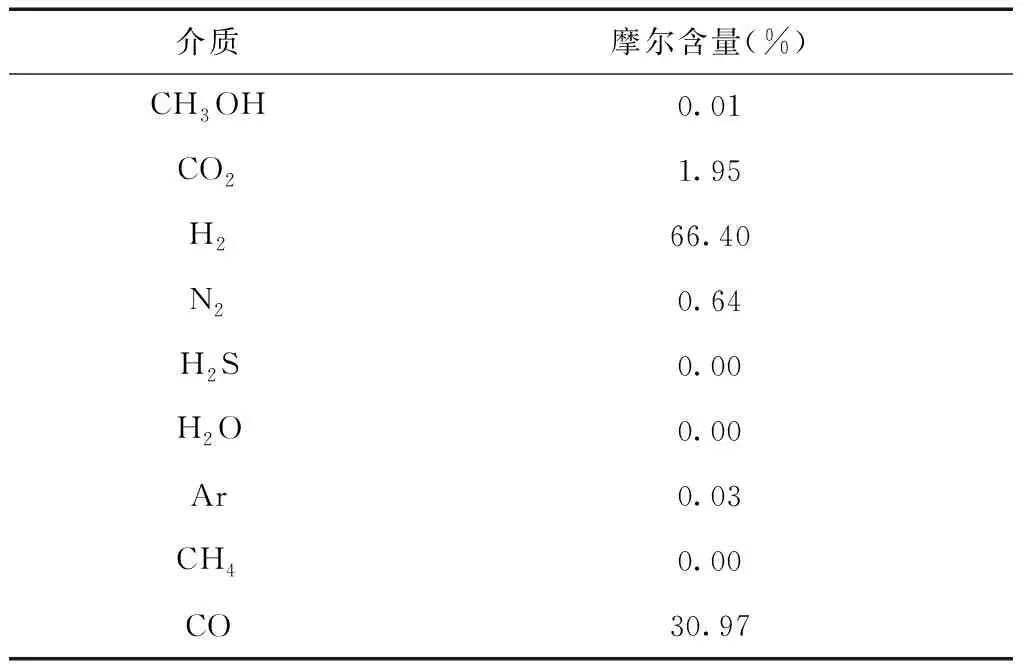

甲醇合成装置系统消耗包括原料消耗、公用工程消耗、催化剂及化学品消耗等。甲醇合成装置原料气来自低温甲醇洗系统净化处理后的新鲜气,其氢碳比、总硫含量满足甲醇合成系统的生产要求,新鲜气主要成分见表1。

表1 新鲜气组成(温度=30℃,压力=3.1MPa)

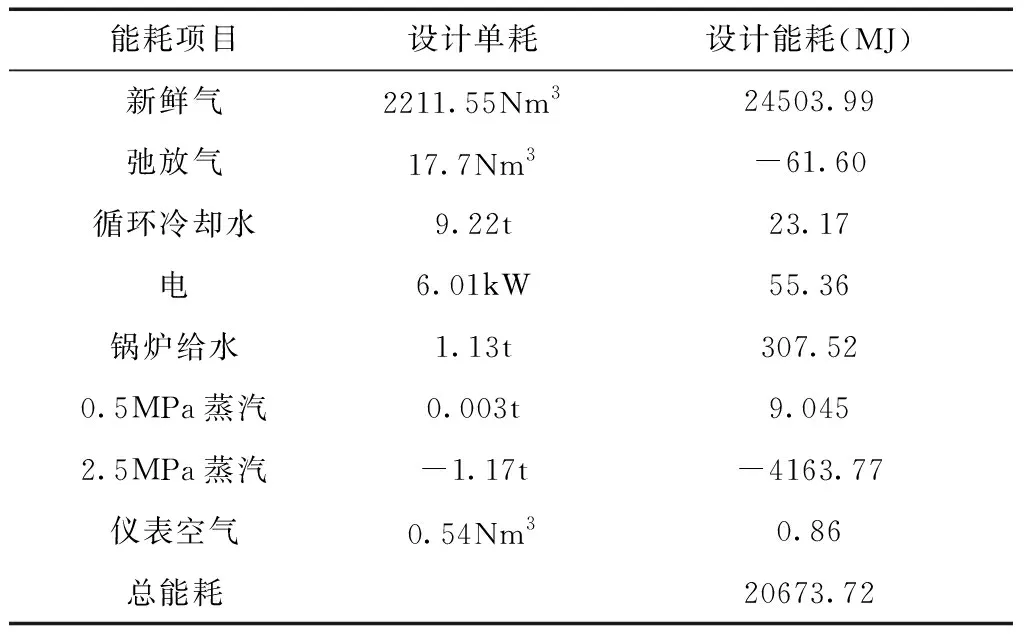

系统能耗按单套120万t/a合成甲醇为计算基准,计算范围从输入装置界区新鲜气至产出粗甲醇为止,能耗总量系指生产系统、辅助生产系统及系统损失的总消耗量。原料气消耗、副产弛放气及装置公用工程消耗按《石油化工设计能耗计算标准》GB/T50441-2016进行折算,甲醇合成装置设计单耗、设计能耗及总能耗见表2。

表2 设计能耗表

2.2 改造后节能模拟分析

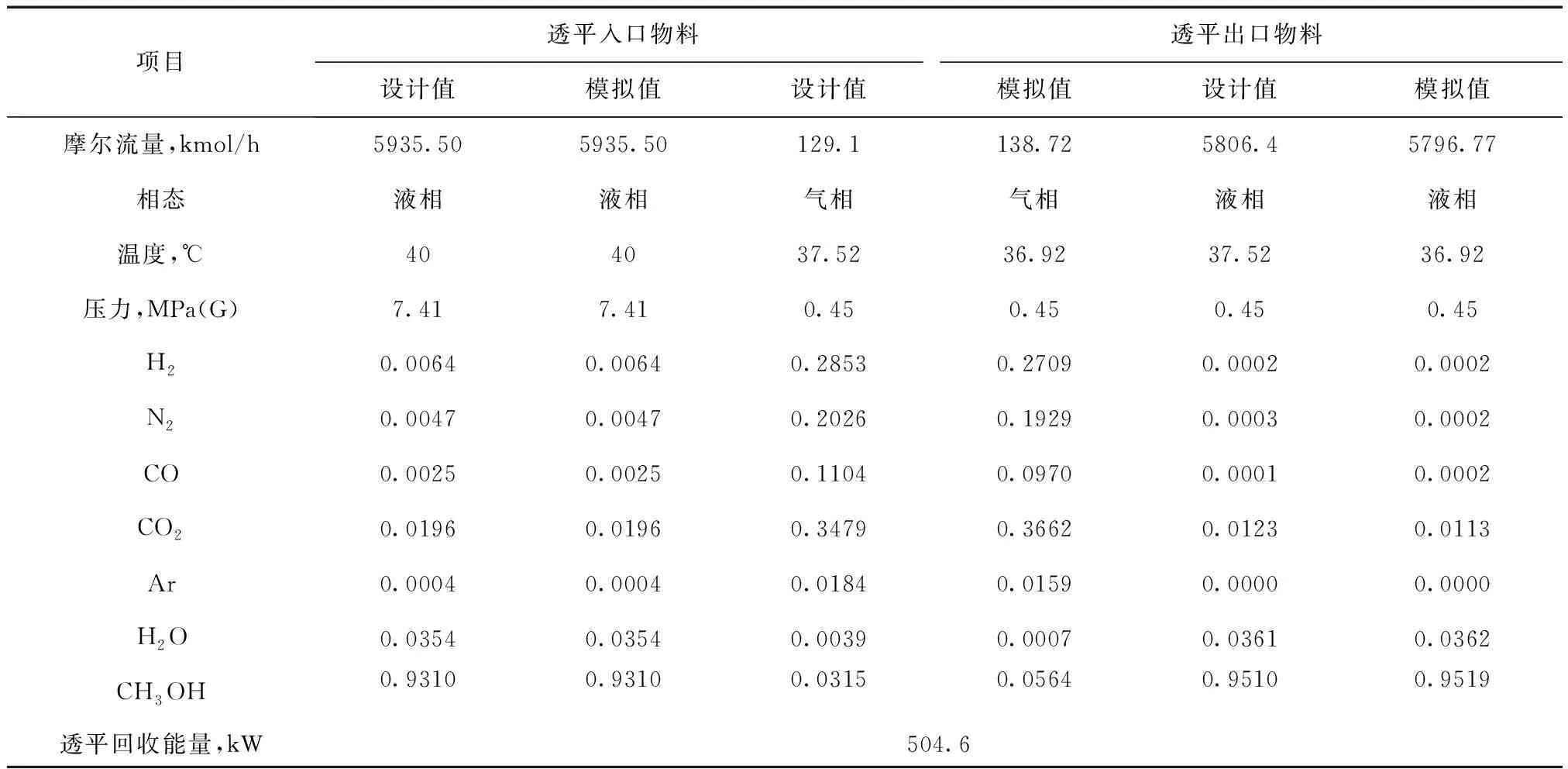

对甲醇合成工艺改造后,余压透平机组采用调节阀及旁路流量调节控制,保证机组连续、稳定运行。余压透平回收能量利用PROII软件进行模拟计算,选择SRKM状态方程,透平入口粗甲醇压力为7.41MPa(G),出口粗甲醇压力为0.45MPa(G),由于粗甲醇经透平减压后,绝大部分气相组分从粗甲醇中闪蒸出来,即透平出口物料为气液两相流,因此透平出口管道设计要考虑两相流,可适当缩小管径,增大管道流速,防止形成柱状流造成管道振动破坏。为验证模拟结果的可靠性,对余压透平进出口物料进行模拟值与设计值的对比分析,模拟偏差均在1%以内,模拟结果是可行的,余压透平节能模拟结果见表3。

表3 余压透平节能模拟结果

当透平能量回收效率取85%[8],则余压透平回收能量为504.6kW。

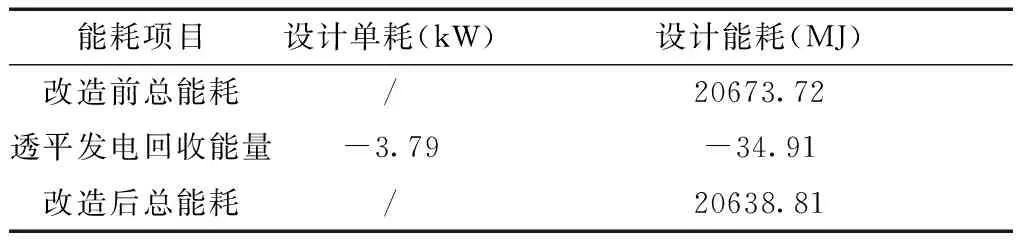

经模拟计算,工艺改造后余压透平每小时可回收能量504.6kW,按生产吨甲醇(100%)设计单耗为3.79kW,能耗按照GB/T50441-2016标准进行折算,生产吨甲醇可回收能量34.91MJ,改造后设计能耗表见表4。

表4 改造后设计能耗表

3 余压发电节能及投资效益分析

3.1 节能分析

为有效回收甲醇合成装置系统余压,解决系统高位能浪费的问题,甲醇分离器出口增加透平发电机组取代减压阀,余压透平驱动异步发电机做功,将系统余压转化为工厂所需的电能,产生的电能可直接驱动厂区用电设备,也可并入电网送其他用户使用。

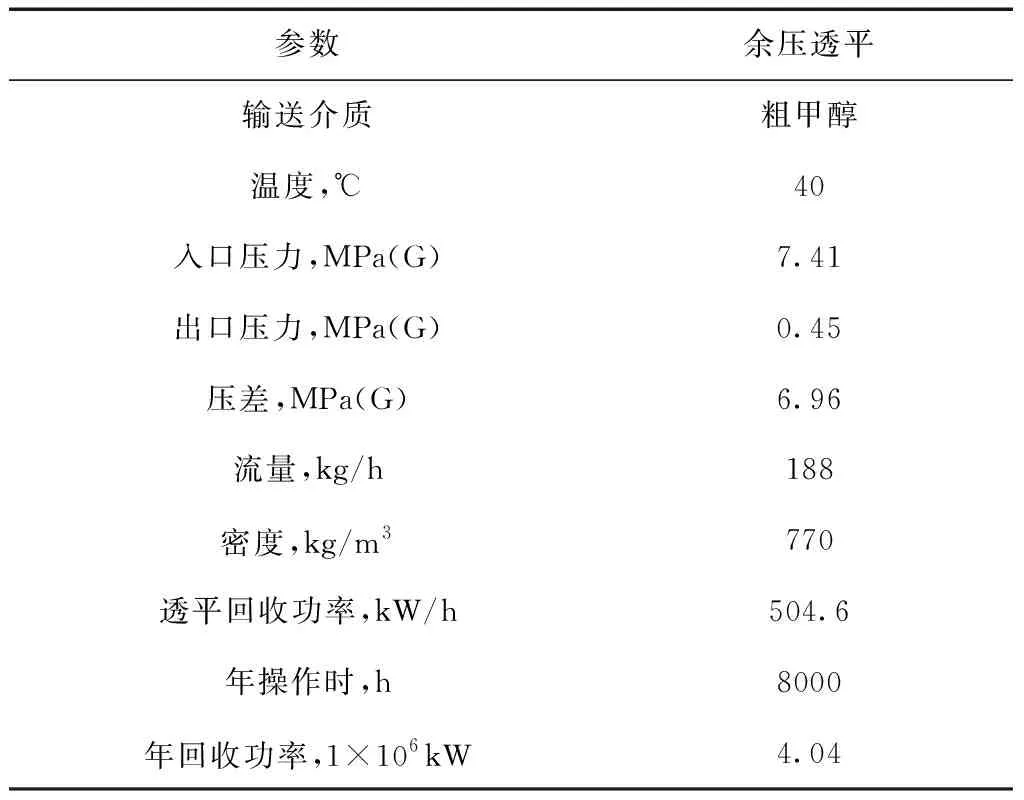

以上述单套120万t/a合成甲醇为例,合成装置采用8.0MPa(G)低压合成工艺,甲醇分离器底部液相出口压力7.41MPa(G),经透平发电机组回收能量后压力降至0.45MPa(G)送中间槽,经模拟计算,透平发电机组每小时回收能量约504.6kW,装置年操作按8000小时计算,余压透平发电机组每年回收功率4.04×106kW,余压透平发电机组运行参数见表5。

表5 余压透平发电机组运行参数

3.2 投资效益分析

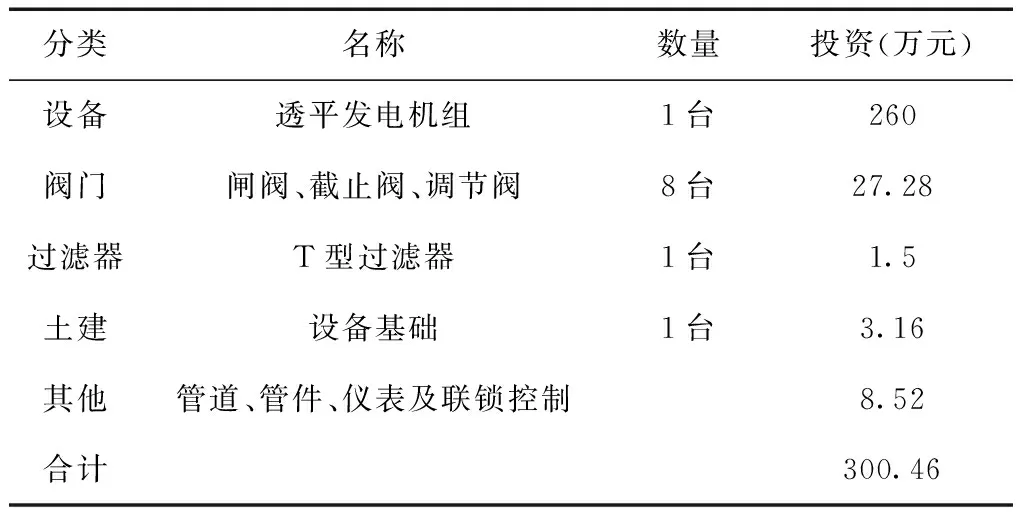

通过工艺改造,甲醇合成装置增加余压发电机组1套,相应增加管道、阀门、仪表、土建等一次投资约300.46万元,投资估算见表6。

表6 工艺改造投资估算表

改造后,余压透平发电机组每年回收功率为4.04×106kW,每年节省电能约404万度,按每度电0.55元计算,折合人民币约222万元,投资回收期约1.35年。从投资及效益角度考虑,采用余压透平发电技术投资低,技术路线成熟、改造难度较小,操作和控制简单,投资回收期短,经济效益显著。

4 结语

对甲醇合成工艺进行优化和改造,采用余压透平发电机组取代甲醇分离器底部出口减压阀,对系统余压有效回收利用,通过工艺流程控制、余压透平机组配置、节能、投资和效益分析表明:甲醇合成装置采用余压透平发电技术工艺路线成熟可靠、投资低、操作和维护简单、投资回收期短、经济效益显著,不仅节约能源,而且为企业降低运行成本,符合国家节能减排政策,符合可持续发展的理念和要求,具有良好的市场推广价值。