氨冷凝器泄漏分析与改进

黄俊超 徐才福 中国五环工程有限公司 武汉 430223

某项目中合成氨装置在氨压缩机和合成氨冷冻工序相关设备联动试车之际,对试车过程中氨冷凝器的管程循环水进出口成分进行取样分析。试车之初循环水入口没有NH3,出口水中含有NH3,继续取样发现NH3含量随着试车时间增加而逐步增大,最后达到300ppm,判断氨冷凝器有泄漏现象。后续对该设备再次进行水压试验发现泄漏点,进行补焊堵管后投入使用。使用6个月左右发现该设备腐蚀较为严重,遂采用内涂涂层的方案重新制造一台。

1 设备简介

氨冷凝器为合成氨装置的换热器设备。壳程介质为氨,管程介质为循环冷却水,采用厂区公用系统的循环冷却水作为操作介质。壳程工艺介质组分主要为NH3,同时含极少量的H2、N2、CH4、Ar等气体。管程分为两程,循环冷却水从带分程隔板的一侧管箱下部入口进入,通过一半数的换热管(2220根列管)流到另一端管箱,改变流向后折返回到另一半数的换热管(2220根列管)再回到带分程隔板的管箱一侧上部的出口。来自于氨压缩机、经循环冷却水降温冷却后的液氨及气相混合物进入氨接收器。正常操作时,循环冷却水入口温度为28℃,出口温度为36.7℃,管侧操作压力为0.331MPa(G),氨入口温度为114.7℃,经冷却后出口温度为39℃,壳程操作压力为1.504MPa(G)。开车时,先通入管侧冷却水,然后通入壳程介质。紧急事故工况下会发生来自于氨压缩机的工艺介质突然停掉,管侧出现负压工况的可能性。

1.1 设备主要参数

(1)氨冷凝器壳程:设计压力为2.16MPa,设计温度为150℃,操作压力为1.504MPa,操作温度为39~114.7℃,平均金属壁温为44.7℃,介质为液氨/气氨,中度危害/易爆。

(2)氨冷凝器管程:设计压力为(0.7/F.V)MPa,设计温度为70℃,操作压力为0.331MPa,操作温度为28~36.7℃,平均金属壁温为39℃,介质为冷却水。

(3)设备主要受压元件材料:板材为Q345R(正火)(GB/T713-2014),锻件为16MnⅢ(NB/T47008-2017),换热管为20(正火)(高压化肥设备用无缝钢管GB/T9948-2013)。

1.2 设备结构形式

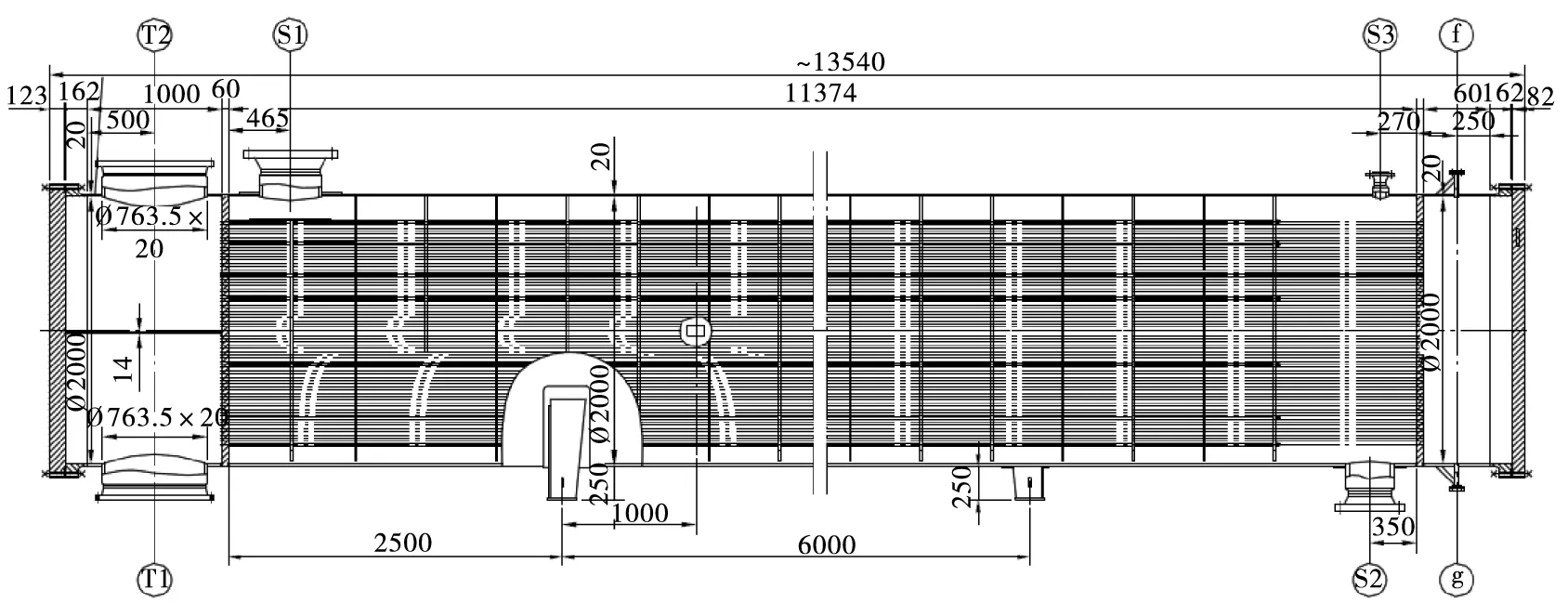

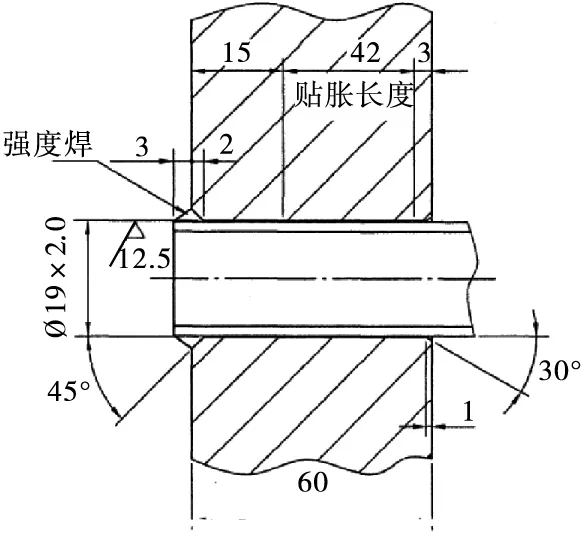

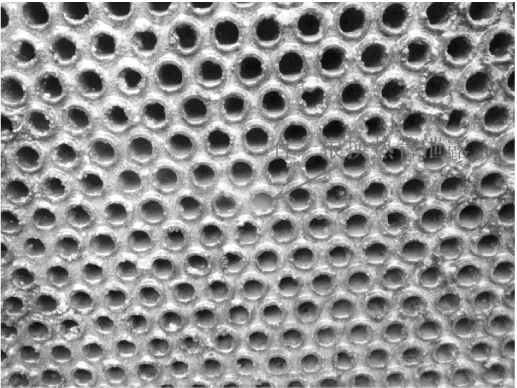

换热器形式为NEN,换热面积为3727m2,容积为18.1m3(壳程)/16.9m3(管程),外形尺寸为长约13.54m、高约2.71m、外径2.04m,属于第二类压力容器。氨冷凝器为固定管板结构形式,换热管与管板采用强度焊+贴胀的连接方式,管子与管板采用自动焊(焊接两遍),焊接接头外观光滑成鱼鳞状焊道(典型的自动焊成型焊道),贴胀长度42mm。设备外形尺寸详见图1,换热管与管板连接形式详见图2。

图1 氨冷凝器外形图

图2 换热管与管板连接形式

2 泄漏原因分析

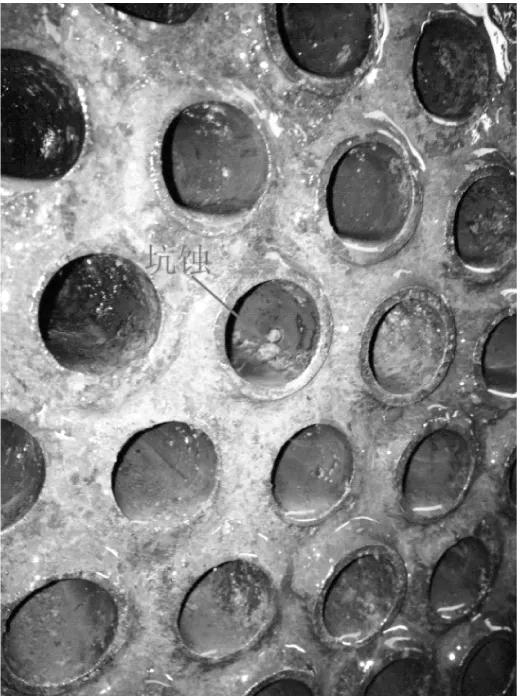

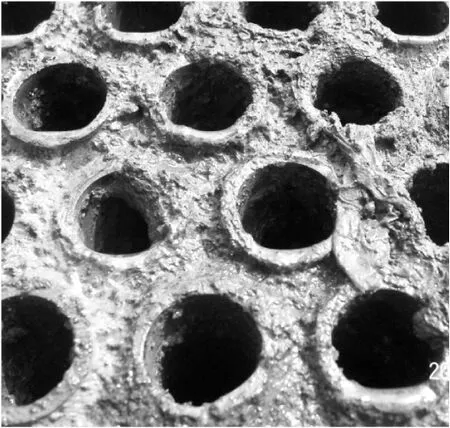

发现循环水出口水中含有NH3后,即用中压氮气对壳程的HN3进行置换,并将两端管箱封头拆开,拆卸过程中发现有很浓的氨味,初步判定管壳程之间存在泄漏。管板表面附着很厚的污垢,表面凹凸不平,颜色为黄褐色、黑色的积垢和污物(见图4)。在管子与管板焊接接头和管板金属表面,主要在中心区域以及中心下部的大范围内,金属表面发生腐蚀比较严重,有明显的金属减薄和脱落;打开的管箱盖污垢较重,有许多异常物包含其中,金属表面腐蚀也较严重。管板区域上部的管子与管板焊接接头和管板金属表面没有发生严重的腐蚀,表面比较光滑平整,保持了原来产品良好的状态。而管板中心和下部的区域,管子与管板焊接接头和管板的金属表面已经腐蚀得出现凹坑(见图3)。

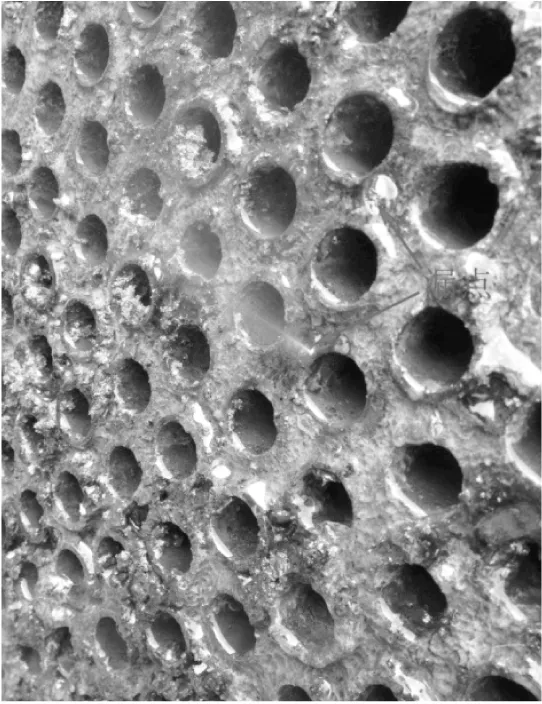

图3 高压水枪冲洗后的管板(坑蚀)

图4 高压水枪冲洗前的管板

2.1 水压试验记录

拆开设备两端封头以后,利用中压氮气进行试压,试验压力为2MPa(由现场实际条件决定),两端管板均匀涂刷肥皂水检漏,共检查处理漏点61处,其中堵管45根,补焊16处,堵管补焊后再次用2MPa的氮气试压无泄漏。由于换热管内淤泥等污垢太多,现场用高压冲洗水泵将换热管逐根冲洗后再检漏,发现漏点2处,堵管1根,补焊1处。最后再用20%~30%的氨检漏,确认无漏点后正式将设备封闭。经两次检查处理,此设备共检查处理漏点77处,其中堵管60根,补焊17处。循环水腐蚀对管子与管板焊接接头、管板的金属表面和换热管材料的损伤十分明显,详见图5、图6、图7。

图5 管板泄漏点

图6 换热管泄漏点

图7 氨抽出的换热管穿孔

管板和换热管的焊缝漏点集中分布在不带分层隔板侧的管板上,且主要分布在该管板的下半部分,这部分粘结的泥沙、污垢等最多,同时出现换热管泄漏的情况。根据业主提供的水质检验报告,水质呈弱碱性,使用的循环水比较脏,导致换热管和管板结垢很严重。修补的缺陷无论是焊缝还是换热管泄漏都主要集中发生在不带分程隔板一侧管箱管板的下半部分。现场为了取样分析抽出的两根换热管,就是从位于管板下半部分已发生泄漏的换热管中选取的。比较这两根换热管的泄漏点,外观形貌相似,都是孔洞,出现的位置差不多,都在离管端部(不带分程隔板侧)1~1.5m范围内,这些穿孔是严重的垢下腐蚀造成的。

2.2 材料理化检测

材料理化检测中心的检测报告是基于现场取样的腐蚀物和截取的腐蚀穿孔样。检测中心应用分析仪器和高倍显微放大镜照相分析,结论是该换热管金属样品符合16Mn钢管标准,材料的显微组织、非金属夹杂物的含量、表面光洁度、换热管规格和尺寸要求是合格的。

腐蚀物主要成分是氧化铁,还含有氯化铁、硫化铁等。从样管纵向剖开,内表面有垢层,清除垢层后可见大小不同的的坑洞,个别坑洞已经穿过管壁,明显为电化学的点腐蚀失效。点腐蚀是源于管子内表面与管内介质发生作用,这是一个去极化的电化学腐蚀,污垢造成了内部含氧量低,缺氧区的管壁是阳极,发生了金属的氧化反应。由于结垢的强度不能保护金属表面,从而进一步深入和脱落,缝隙腐蚀向管壁深度方向进一步发展,引起管壁穿孔。循环冷却水中存在氯和硫的离子,加速了金属的腐蚀。

3 改造措施

根据《腐蚀数据手册》关于氨和氨水对碳钢材料的腐蚀说明,泄露的氨溶解到循环水中,在常温下,当氨水的浓度在30%~40%时,碳钢材料是可用的,腐蚀速率在0.5mm/年以下。即使腐蚀穿孔后的氨泄漏到循环冷却水中,对常温下的碳钢材料是不构成腐蚀危害的。氨冷凝器的腐蚀主要原因在于循环冷却水水质。

3.1 水质要求

循环水进入氨冷凝器之前一定要做好水处理工作:①首先循环水管网必须彻底冲洗干净,并将冲洗过的脏水用干净的水置换掉;②在循环水进入设备之前,一定要加药物对循环水进行处理,对循环水的PH值、浊度、含氧量、菌类数、钙、镁和氯离子的含量进行控制,保证循环水的质量合格;③处理好的循环水进入设备后,加入化学清洗剂,连同所有换热器和其他设备进行彻底冲洗;④冲洗结束后最好要加入预膜剂,对整个循环系统进行预膜处理,预膜好后再置换掉;⑤设备正常运行时循环水水质需满足《工业循环冷却水处理设计规范》GB50050-2007标准要求,其中氯离子含量小于150ppm。

3.2 制造要求

3.2.1 涂层防腐

对氨冷凝器循环水侧喷涂防腐涂层,建议选用耐高温耐腐蚀的氟碳涂料,该涂层是以有机氟碳树脂制成的产品,具有极强的附着力,其耐久性、耐候性、耐化学腐蚀品性能较好,使用寿长。设备制造检验合格后,与冷却水接触的设备表面按照《钢制换热设备管束复合涂层施工及验收规范》SH/T 3540-2007检验,涂层型号SHY99。每一道漆膜表干后进行高温固化处理,严禁出现骤冷骤热的现象,漆膜总厚度不小于120μm(涂4遍以上)。

3.2.2制造质量

首先应该严格按照图纸技术要求和换热管与管板焊接结构节点图(本设备详见图2),控制贴胀长度按照GB/T 9948-2013控制换热管外径偏差和壁厚偏差,管板上管孔尺寸偏差及垂直度公差要求,管孔处不允许存在纵向条痕。管接头处采用强度焊+贴胀,焊接前应按标准NB/T47014-2011附录D进行焊接工艺评定,焊后对焊接接头进行100%的无损探伤检查,结果为I级合格。设备制造完毕后进行消除应力热处理,热处理前应制定合格的热处理工艺,以满足HG/T20581-2011中7.8.4的对应要求,管箱及分程隔板密封面在热处理后精加工。

4 结语

合成氨项目中氨冷凝器的泄漏现象常有发生,部分项目中该设备泄漏失效是因为管接头的结构形式设计不当导致,考虑到液氨应力腐蚀,推荐采用强度焊+液压贴胀的连接形式;部分是因为制造环节质量控制不严格导致(氨冷凝器换热管根数较多);部分是由于运行期间循环冷却水质不满足要求,导致循环水侧腐蚀较为严重。循环冷却水中污染物质、冷却水回流、涡流、冷却水流速降低、重力作用使得污染物质下沉、结垢,造成了该管板的中心和下部区域的管板和换热管内部严重的垢下腐蚀、金属脱落,是换热管腐蚀穿孔的重灾区。

通过改造后设备运行对比,证实了文中所述措施可以延长设备的使用寿命,改造后因泄漏等情况导致的非正常停车次数降低,工艺生产更稳定,经济效益提高。