偏心非均匀布管换热器结构应力分析

雷 晓 卜 凡 华陆工程科技有限责任公司 西安 710065

由于现行热交换器标准GB /T 151-2014[1]中的计算公式适用于对称均匀布管的管板,但随着工艺的提升,换热器结构越来越复杂,对于偏心非均匀布管换热器并没有合适的计算模型,因此,此类换热器可以采用有限元分析设计方法进行计算以确保其安全可靠性。目前,采用分析设计方法对换热器进行设计的文章并不多,且大多针对规则均匀布管方式,而对于局部偏心非均匀布管结构换热器分析较少,且并没有成熟的模型计算可供参考。本文以工程项目为例,对管束局部偏心非均匀布置的换热器结构用ANSYS建模进行有限元分析,通过各种工况计算比对,对设备强度及换热管拉脱力和稳定性等方面进行评定,提出参考性改进方案,为同类型设备设计提供参考依据。

1 有限元模型

1.1 几何模型

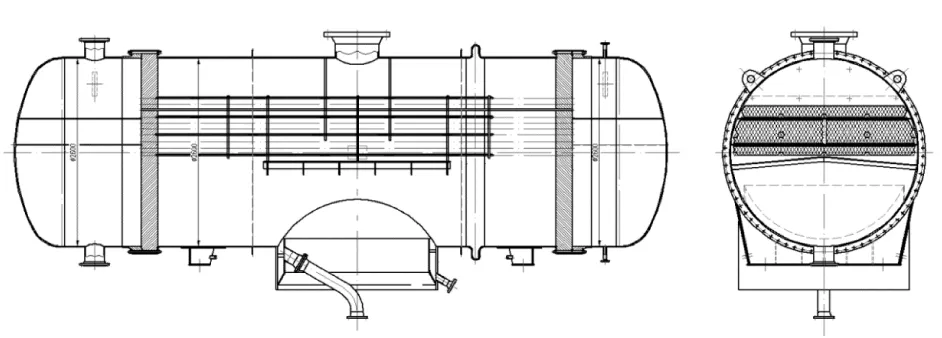

某项目一塔顶固定管板换热器结构见图1。

图1 偏心非均匀布管换热器简图

换热器壳程筒体上部需要一定的蒸发空间,管束局部偏心非均匀布置,换热管主要集中于管板的中上部分,管板下半部的非布管区面积占比较大,上半部分和下半部分均没有布管,是典型的偏心非均匀布管换热器。换热器筒体内直径为DN2600 mm,壳程筒体厚度20 mm,管程筒体厚度20 mm,壳体中间下部有一个DN2300 mm 的大直径接管,在换热器右端设计有一个膨胀节,具体设计参数见表1。

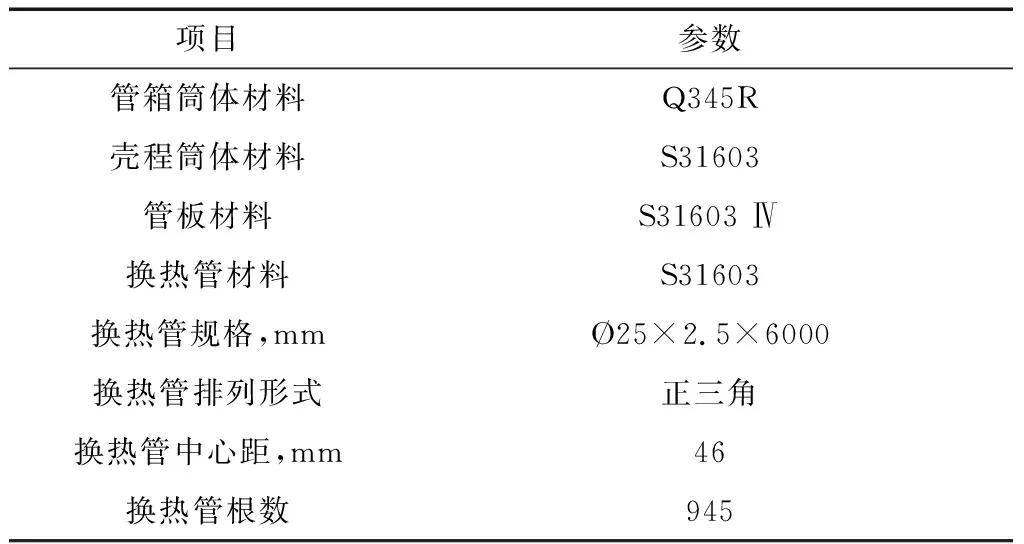

表1 换热器设计参数

换热器主要受压元件材料及设备关键参数见表2。

表2 换热器主要受压元件材料及关键参数

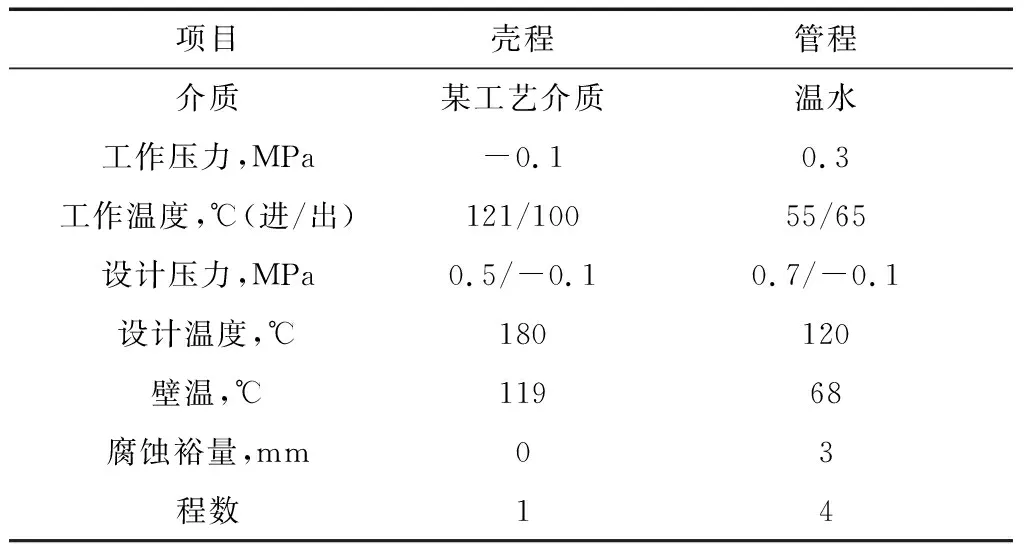

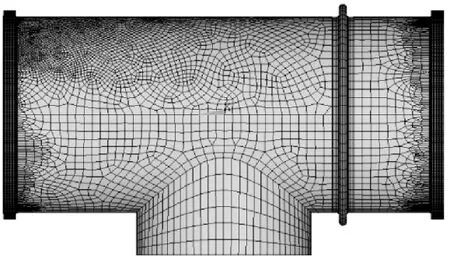

1.2 有限元模型及网格划分

为保证模型的保真性,对设备整体结构进行实体建模。管板为偏心非均匀布管,且与壳体焊接的大开孔和膨胀节结构已超出常规计算范围,需进行有限元分析[2]。本文重点考察管板、膨胀节及换热管的安全性能。

为降低模型复杂程度,提高计算速度,在不影响计算精度的情况下,建模时对换热器进行了局部简化:壳程小接管不做考虑,折流板、挡板和拉杆不做考虑。换热管为典型的薄壁结构,采用SHELL181单元划分网格,将换热管与管板连接部位一体化考虑,即忽略焊接接头的影响,其他部位(包括换热管与管板连接部位)采用SOLID185单元划分网格。局部模型网格划分见图2。

图2 模型网格划分

1.3 边界条件

1.3.1 位移边界条件

模型分析中对左管板外侧端面施加环向和轴向约束,设置其环向和轴向位移为0,以限制换热器各方向的移动和转动。

1.3.2 载荷边界条件

温度场边界条件设置为: 边界1(管程侧管板和换热管壁面)施加金属壁温68℃;边界2(壳程筒体内表面)施加金属壁温119℃、管板内外壁温差为51℃。设备外壁面有保温层隔热,外壁面按绝热边界处理。换热器壳体中部的DN2300大开孔与外部设备焊接连接,其所承受外载荷有很大一部分通过换热器鞍座下部安装的弹簧支座所中和,为简化模型,故忽略了DN2300的管口载荷。

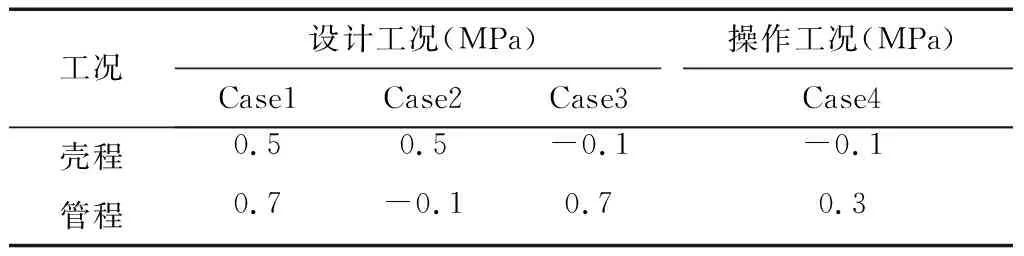

换热器壳程和管程分别有正压和负压工况,各分析计算工况见表3。

表3 分析计算工况

分析计算中需考虑表3中所列出的四种工况,为简化计算,将case4工况与case3工况合并。

2 计算结果及分析

2.1 强度应力评定

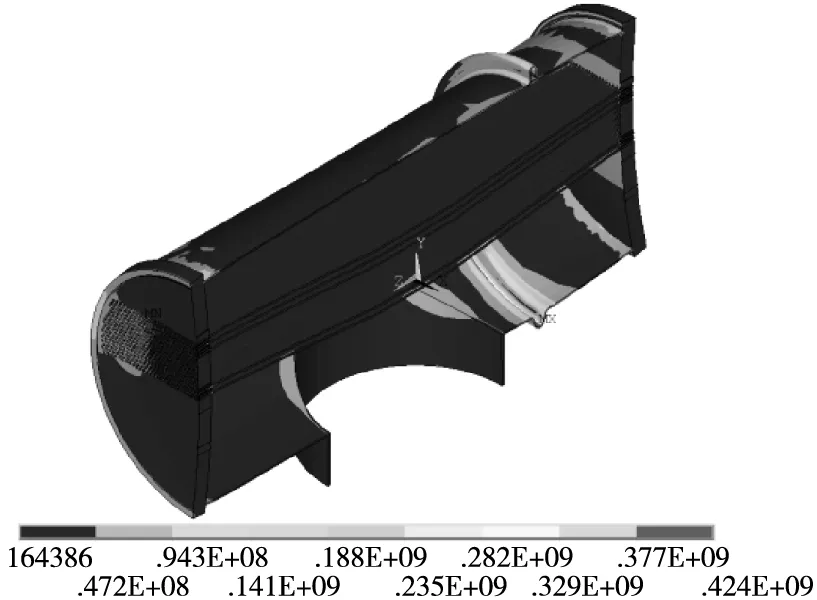

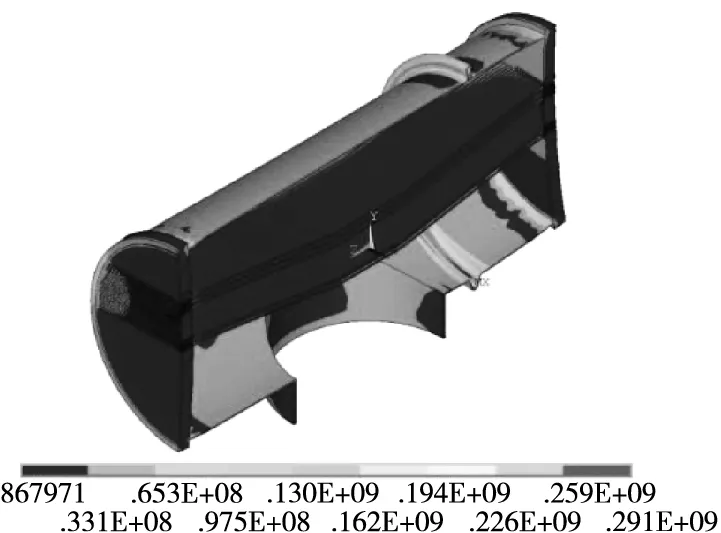

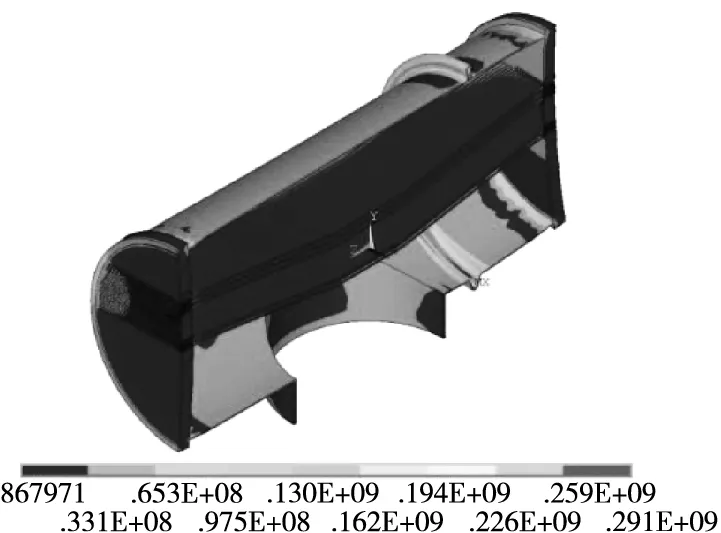

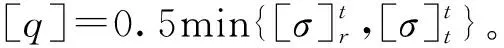

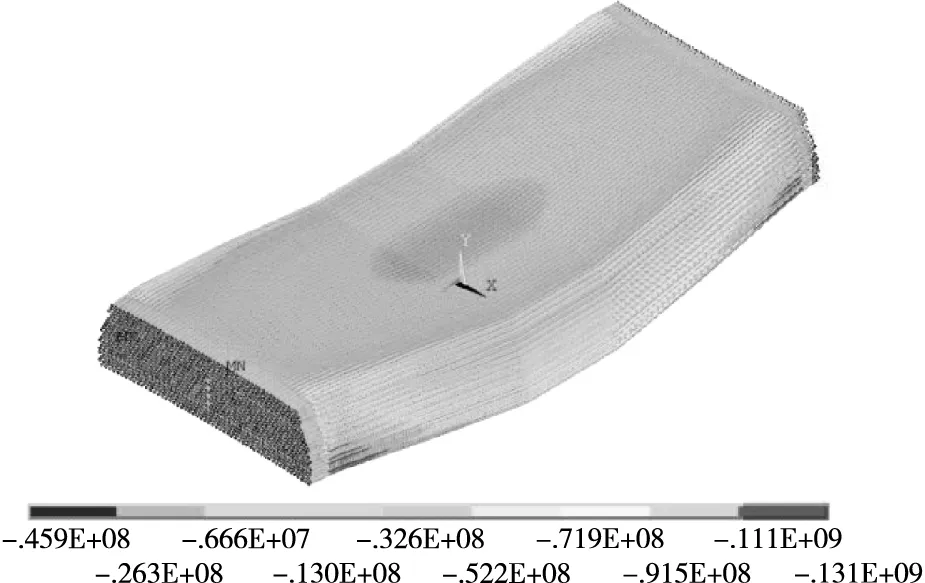

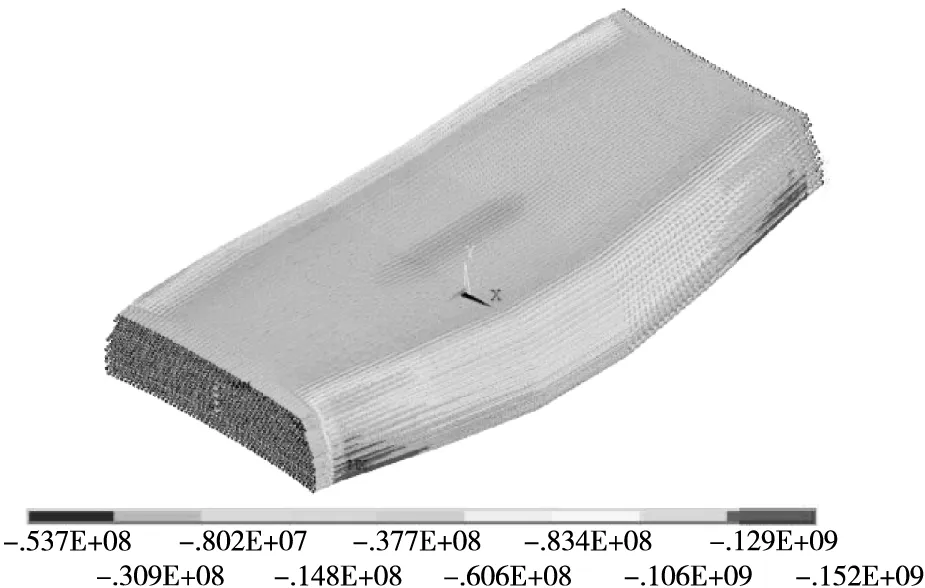

通过计算,各设计工况下的总应力云图见图3~图5。

图3 Case1工况应力云图

图4 Case2工况应力云图

图5 Case3工况应力云图

2.2 换热管拉脱力和稳定性校核

换热器除了要保证受压件强度合格,还要重点校核换热管拉脱力和稳定性,可参照《热交换器》GB/T 151—2014。

2.2.1 换热管拉脱力校核

本换热器模型各工况均考虑计入膨胀变形差,则换热管拉脱力应满足下式:

|q|=|σta/(πdl)|≤3[q]

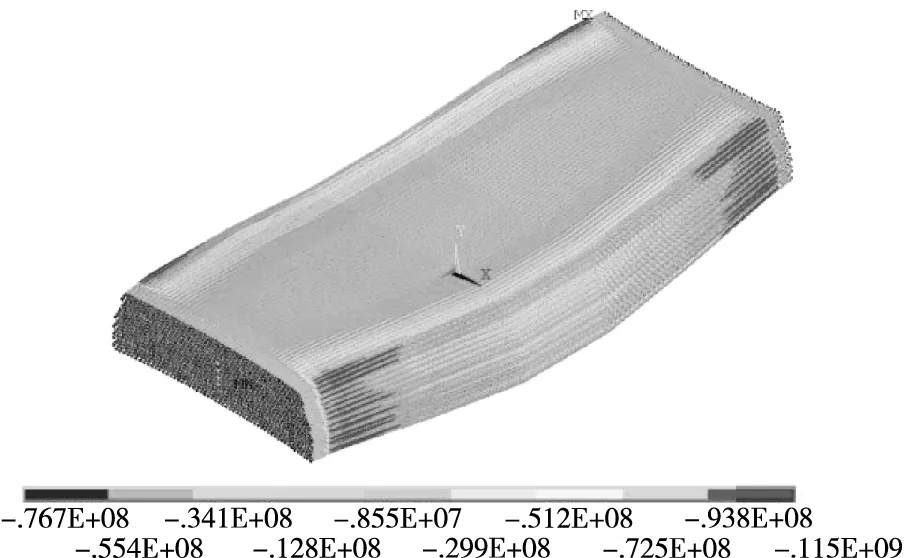

通过计算,各工况下换热管轴向应力云图见图6~图8。

图6 Case1工况换热管轴向应力云图

图7 Case2工况换热管轴向应力云图

图8 Case3工况换热管轴向应力云图

可以看出,换热管出现明显变形,两端向上翘曲。这是由于本换热器管板偏心不均匀布管所致,因为管板中下部无任何布管,管板变形时缺乏换热管支撑,管板中下部变形相对较大,使得换热管出现两端向上翘曲变形,布管区下部分换热管受到拉伸,而布管区上部分换热管受到压缩的现象。

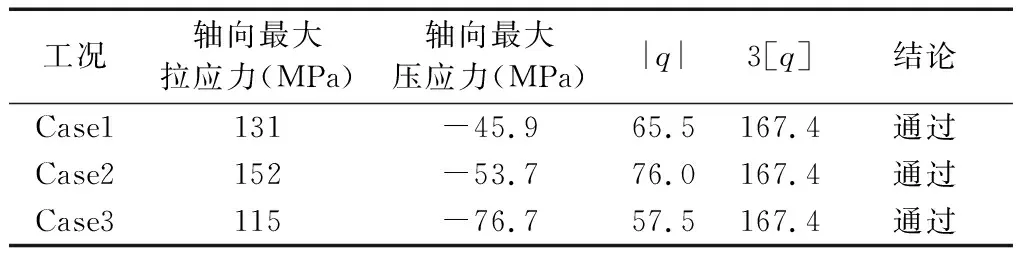

根据各工况下换热管的轴向最大应力换算成换热管的拉脱力进行校核。校核结果见表4。

表4 换热管拉脱力校核

可以看出各工况下换热管的拉脱力均满足要求。

2.2.2 换热管稳定性校核

管子稳定许用压应力:

或者管子稳定许用压应力:

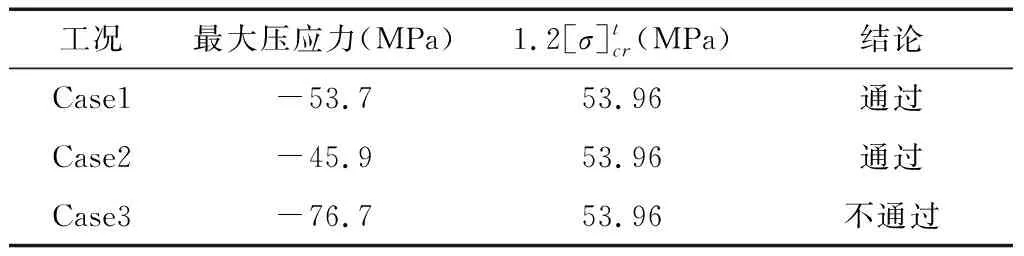

各工况下换热管的稳定性校核见表5。

表5 换热管稳定性校核

其中case1和case2工况下换热管稳定性校核通过,但其最大压应力已经接近许用值,而case3工况下最大压应力明显超过许用值,理论上在不考虑换管支撑板(折流板)结构情况下,换热管会出现失稳。这是因为在此工况下,管板管程侧压力为正,管板壳程侧压力为负,因此对换热管轴向产生挤压作用力。同时由于换热器管板中下部无换热管支撑,变形过大,导致布管区上部部分换热管出现压缩现象。可见这种换热管偏心不均匀布管的换热器较容易出现换热管受压失稳。为了既能满足换热器的工艺性能又能保证换热器安全可靠性,降低换热管轴向压应力,需要对本换热器进行局部结构优化,可以采用在管板下半部分增加筋板,提高管板和壳体下半部分的刚性的方法[4](内侧加强法)或管板与壳体连接的外边缘处,每个法兰螺栓孔之间增加一块筋板的方法[5](外侧加强法),在满足一定条件下,可以降低换热管轴向应力。

3 结语

(1) 管板偏心不均匀布管换热器在操作工况下,管板管程侧压力为正,管板壳程侧压力为负,对换热管轴向产生挤压作用力。由于换热管集中布置在管板中上部分,管板下部分没有任何布管,无布管区域占比较大,因此管板下半部分刚度较小,在温差作用下,形变自由度较大,布管区上半部分换热管明显受压,下半部分换热管明显受拉。建议此类换热器应用ANSYS进行有限元分析设计。

(2) 布管区换热管轴向应力由于受非布管区变形弯曲应力的影响,由非布管区到布管区、由布管区外围向中心呈逐渐递减的状态,且由拉到压。在后期的换热器定期检验中,应根据换热管的应力分布情况,有重点、有针对性地进行检验。