湿法废酸再生装置的设计及运行问题探讨

李 宁 郭佳林 梁泽涛 于海霞 李倞琛 中石油华东设计院有限公司 青岛 266071

为适应汽油产品质量升级要求,烷基化装置在国内大面积铺开建设,除少数几套装置采用固体酸或离子液技术外,绝大部分为硫酸法烷基化工艺。此工艺以硫酸作为催化剂,硫酸经催化转化后,生成约90%(wt)废硫酸,再配套建设废酸再生装置,将废酸重新再生成98%(wt)的浓硫酸循环使用,减少外送废酸的处理成本,使炼厂经济性与环保性均得以提高。

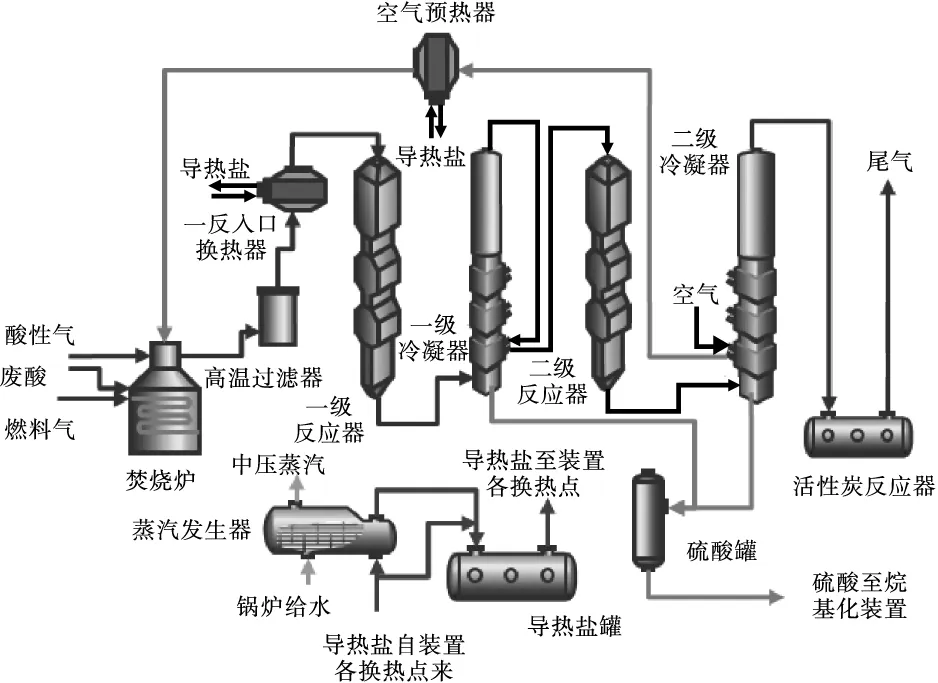

目前废酸再生技术主要包括以杜邦和南化院为代表的干法废酸再生技术和以托普索WSA和奥地利P&P公司SOP为代表的湿法废酸再生技术[1,2,3]。典型的干法制硫酸工艺流程包括燃烧、降温、洗涤净化、干燥、升温、反应、吸收,其优点是硫酸浓度高,可制备发烟硫酸;缺点是产生二次废物(稀硫酸),需中和后排放。典型的湿法制硫酸工艺流程包括燃烧、降温、除尘、反应、冷凝,其缺点是从工艺上限制了产品硫酸的浓度,无法制备发烟硫酸。

本文介绍SOP湿法废酸再生装置工艺流程,并结合几套设计投产的装置介绍运行情况及探讨相关运行问题。

1 工艺及主要设备

SOP湿法废酸再生工艺主要由燃烧、除尘、转化、冷凝、尾气处理部分组成。主要工艺流程见图1。

图1 工艺流程图

1.1 燃烧

燃烧部分主要由焚烧炉组成,主要将原料即废酸中的含硫组分完全燃烧转化成二氧化硫,其他组分如烃转化成二氧化碳和水。由于废酸裂解为吸热反应,为了维持燃烧炉内温度,需要伴烧燃料气或天然气。主要反应如下:

2H2SO4→2SO2+O2+2H2O

CxHy+(x+y/4)O2→xCO2+y/2H2O

1.2 除尘

原料废酸中会携带金属离子,主要由Fe2+、Na+、K+等组成,来自于设备和管道腐蚀以及烷基化碱洗等流程,金属化合物在高温下会分解成金属氧化物,粉尘的组分主要由金属氧化物和金属硫酸化物组成。为防止焚烧炉出口气相的粉尘堵塞后续管道、设备,避免催化剂积灰失活,需要将工艺气中的粉尘含量降低至<1mg/Nm3。SOP工艺采用高温陶瓷滤芯物理除尘的方式,区别于WSA静电除尘工艺,设备采用多台并联的高温过滤器。

1.3 转化

主要由反应器组成,反应器中装填催化剂,包括SCR脱硝催化剂及SO2转化催化剂,分别处理燃烧生成的NOx及SO2,且随着温度降低,部分生成的SO3会与气相中的H2O发生水合反应生成气态H2SO4。主要反应如下:

SO2+0.5O2→SO3

SO3+H2O→H2SO4

8NH3+6NO2→7N2+12H2O

4NH3+6NO→5N2+6H2O

1.4 冷凝

主要由冷凝器组成,冷凝器主要包括壳体与玻璃管构成,通过冷却空气,将高温工艺气冷凝,随着温度降低,一方面工艺气中SO3与H2O发生水合反应生成气态H2SO4;另一方面,气态H2SO4冷凝成液态硫酸。主要反应如下:

SO3+H2O→H2SO4

H2SO4(g)+H2O(g)→H2SO4(1)+H2O(1)

1.5 尾气处理

经过催化剂转化及冷凝后,尾气还不能满足排放要求,需对尾气中低浓度SO2进一步处理。SOP工艺采用活性炭吸附转化技术,反应器中活性炭催化SO2继续转化为SO3,主要反应如下:

SO2+0.5O2→SO3

SO3+H2O→H2SO4

2 运行问题探讨

2.1 热损问题

装置内焚烧炉型式为U型炉,废酸、燃料气和酸性气等物料从U型炉一侧顶部通过喷枪燃烧,高温工艺气从火焰中心下流通过水平通道后,工艺气改变方向,从U型炉另外一侧上流,通过两台光管换热器,经取热降温后流出焚烧炉。现场运行发现U型炉底部两测温降达到400℃。经分析,炉底外侧直接与地面接触是造成热损大的主要原因。原焚烧炉内底部设计为350mm耐火砖衬里,通过改造,将底部设计更改为200mm高温陶瓷纤维+350mm耐火砖衬里的设计,以增加导热热阻,降低热量损失。改造后,温降降低到200℃,效果明显,但是200℃温降仍然较大,造成燃料气的浪费,导致装置能耗及运行成本增加。不同装置焚烧炉从设计上大同小异,但从实际运行效果上看温降却不一样,与衬里及施工质量有关系。

2.2 高温光管换热器开裂问题

焚烧炉内高温烟气需要取热、降温后至反应器反应。SOP工艺采用熔盐作为取热媒介给工艺气降温,管程走熔盐介质,壳程走高温气体。某装置运行一段时间后,光管换热器管板与光管焊接处、管板与炉体焊接处出现了腐蚀开裂的问题,在另一套装置中光管本体也出现开裂现象。此处工况比较复杂、苛刻,工艺气高温、腐蚀性强、尘含量高,造成开裂主要原因是材质本身及焊接工艺问题。光管换热器管板及换热光管材质选用446不锈钢,一方面此材质在国内装置不常用,国内的材质含杂质比较复杂,质量达不到专利商的要求;另一方面焊接工艺不成熟,焊接质量不易保证。专利商提出更换446材质为347H的方案,正在实施中,效果有待验证。

2.3 温降问题

工艺气在焚烧炉冷却至500℃左右后,至3~5台高温过滤器除尘,然后经熔盐换热器降温至反应器入口要求温度,发生催化反应。某装置抽检数据如下:焚烧炉出口温度572℃,高温过滤器出口438℃,熔盐换热器入口393℃,反应器入口392℃,达不到催化反应要求的420℃。经分析,主要有以下原因:① 从工艺流程角度,由于工艺气分几路分别至几台高温过滤器,然后再汇合至一根总管至反应器,增加了管道和设备的散热表面积,造成散热量偏大;② 高温过滤器采用外部筋板保证设备强度,进一步增大散热面积;③ 管道及设备支撑直接与平台结构接触,造成局部散热点比较多,也是热损增加的原因;④ 热损增加也与保温材料、保温厚度及保温施工质量有很大的关系,但考虑到空间等问题,保温厚度不能增加太多。可以从以下方向考虑解决方案:

(1)改变除尘流程,由几台高温除尘器改为单台在线高温除尘器,减少管道及设备的散热面积。

(2)在各支撑点与平台结构连接处增加隔热垫,增加热阻,降低散热效率。

(3)改变保温材料,原保温材料为硅酸铝棉,可以考虑如陶瓷纳米纤维棉类的材料。

2.4 高温陶瓷滤芯破损问题

废酸原料中携带部分腐蚀反应产生的金属离子,如Fe2+、Na+、K+等,粉尘的主要成分是金属离子的氧化物和硫酸化合物,如Fe2O3等。高温过滤器陶瓷滤芯的作用就是脱除工艺气中的粉尘,防止粉尘堵塞后续管道及设备。受粉尘各组分的物性表现限制,高温陶瓷滤芯除灰的合理温度在500℃及以上。某装置中,出现高温陶瓷滤芯的破损,导致粉尘随工艺气进入后续管道及设备,造成风机震动、催化剂床层堵塞、反应器入口压力升高,装置不得已停工。经分析,高温过滤器的操作温度低于500℃是造成滤芯破损的主要原因。前述散热损失大、温降高是操作温度低于500℃的重要因素;另一方面,高温过滤器吹灰时,会用到390℃左右的热空气置换,也会降低高温过滤器的吹灰温度。

可以从以下角度着手:一方面需要降低炉子出口至高温过滤器入口的热量损失,降低温降;另一方面,提高置换热空气的温度>500℃,如增加电加热器;在操作方面,需要通过视镜及时观察高温陶瓷滤芯的运行情况。

2.5 仪表腐蚀问题

装置内包含两级冷凝器,用于冷凝成酸,冷凝器底部操作温度接近260℃,主要仪表包括热电偶、压力变送器、液位开关,主要涉酸部位材质采用衬PFA。对于衬PFA材料,无论是国内粒料还是进口粒料均只能耐温260℃。从装置实际运行情况,冷凝器底部的仪表基本都出现了腐蚀损坏的情况。一方面与材料本身耐温耐腐蚀性能有关系;另一方面与操作温度高于260℃也有一定的关系。专利商提出,不能采用喷涂PFA方式,需要采用外包PFA方式,并适当增加外包PFA的厚度至3mm,增加抗腐蚀能力,但提高抗腐蚀性的同时会降低测量准确性。

2.6 熔盐堵塞问题

装置内热焚烧及SO2催化转化反应都放出大量的热量。熔盐作为热媒吸收系统中的热量,并于蒸汽发生器内产生中压或低压蒸汽。系统熔盐为由NaNO3、NaNO2、KNO3组成的三元熔盐,熔点150℃左右,随着熔盐在系统循环时间增长,与空气、H2O等杂质接触会导致熔盐的分解,使得熔点进一步升高。系统正常运行后,熔盐在系统内最低温度为260℃,熔盐出现凝固的概率会比较小。但是在开车阶段,主要依靠夹套蒸汽使系统内温度维持在熔点以上(170~180℃),在系统由冷到热的过程中,熔盐出现凝固的概率大大增加。

实际上,几套装置在开车期间都出现了不同部位的凝固。现列举如下:

(1)某装置蒸汽发生器管程熔盐进出口接管处,由于设备接管未进行夹套伴热,导致熔盐凝固,局部堵塞。通过增加临时电加热器加热后,才解决堵塞问题。设计阶段可考虑在此设备接管处增加蒸汽夹套。

(2)某装置在开车时,空气预热器管程出现堵塞。空气预热器管程走熔盐,壳程走200℃左右的空气。在开车初始升温期间,特别是冬季开车时,系统温度上升比较慢,壳程空气温度达不到熔盐熔点150℃以上,此时与熔盐换热,会导致熔盐在管程凝固。解决方案为:开车时,一方面采用夹套蒸汽加热;另一方面当空气温度比较低时,需要将空气预热器壳程旁路,防止熔盐与低温介质间接接触。

2.7 酸浓度问题

装置设计产品为98%(wt)浓硫酸,但实际运行的几套废酸再生装置产品浓度都达不到98%(wt),只能维持在97%(wt)左右。硫酸主要在装置内两级冷凝器内产生,硫酸浓度受制于工艺气与高温液态硫酸的气液相平衡,气液相平衡与许多因素有关,主要包括:① 温度:冷凝器底部温度越高,对提高酸浓度越有利,但是温度的提高受制于PFA材料的耐温限制;② 水含量:高温工艺气中水含量越高,产品酸浓度越低。理论上,工艺气中的水含量主要来自于废酸高温分解产物、燃料气燃烧产物、燃烧空气湿度。

因此,为提高产品酸浓度,可以考虑:① 适当提高冷凝器底部温度,但不能超过材料温度限制;② 采用热值高的燃料气如天然气或采用酸性气作为伴烧介质,降低水含量;③ 增设提浓设施,如干燥热空气汽提。

2.8 产品颜色问题

98%(wt)浓硫酸正常外观为无色液体。某装置在运行过程中所产浓硫酸偏黄,可能的原因是硫酸中溶解了部分NOx。焚烧炉火焰中心温度比较高,且为过氧环境,导致NOx的生成,文献[4,5,6]中介绍了NOx的生成机理,包括:① 燃料型NOx:由燃料中的氮化物热分解后氧化产生;②快速型NOx:一般在CH原子团较多、氧气浓度相对较低的富燃料燃烧时,由空气中的N2与燃料中的碳氢离子团(CH等)反应产生;③ 热力型NOx:空气中的N2在高温下氧化生成。

因此,装置原设计是在二级反应器内设置了SCR脱硝催化剂,脱除工艺气中NOx。但工艺气在脱除NOx之前已经在一级冷凝器中冷凝产生了浓硫酸,可能会有部分NOx溶解于浓硫酸,导致产品变色。

经改造,在一级反应器前设置SCR脱硝催化床层,硫酸生成之前脱除工艺气的NOx,改造后产品酸颜色正常。因此,装置仅在一级反应器之前设置脱硝床层即可,没有必要在二级反应器也设置脱硝床层。

3 结语

废酸再生装置的稳定运行对环保要求和保证上游烷基化装置的稳定运行有重要意义。操作运行中需要重点关注的问题是硫酸腐蚀和熔盐凝固堵塞的问题。本文从装置实际运行情况出发,分析了装置出现的问题,并探讨相关解决方案,以期为以后的装置运行及设计提供工程参考。