盘刀式铡草机粉碎物料运动过程分析与试验

方 梅,郁志宏,张文杰,刘伟峰,别镇江,宋金宝

盘刀式铡草机粉碎物料运动过程分析与试验

方 梅,郁志宏※,张文杰,刘伟峰,别镇江,宋金宝

(内蒙古农业大学机电工程学院,呼和浩特 010018)

为了探究盘刀式铡草机粉碎物料的抛送运动规律,该研究在综合考虑抛送装置与前端装置的参数匹配及气流对物料的影响下,将物料抛送运动过程分为7个阶段,通过分析物料在各个阶段的运动及受力情况,建立了物料从切碎到与叶片碰撞、物料沿抛送叶片运动、沿抛送直管和弯管运动以及物料被抛出出料口后的动力学模型。以动力学模型为基础,建立了数值计算模型。根据实测的铡草机与物料相关数据,确定了仿真模型参数,以物料的抛送距离为评价指标,分析了主轴转速和叶片倾角对抛送性能的影响。研究结果表明,在试验范围内,抛送距离随着主轴转速的增大而近似线性增大;随着叶片倾角的增大,抛送距离呈先增大后减小的趋势,且后倾叶片的抛送距离大于前倾叶片,后倾叶片更有利于物料运动。抛送距离试验得到的结果与理论仿真结果一致,最大相对误差为6.6%,验证了动力学模型的合理性。动力学模型的建立为进一步优化抛送装置结构和运动参数及其与前端装置的匹配提供理论指导。

农业机械;秸秆;碎物料;动力学分析;数值仿真;运动规律

0 引 言

铡草机抛送装置依靠抛送叶片高速旋转产生的离心力和高速气流的共同作用抛送物料。对于抛送装置的研究,国内外学者做了大量相关研究。Totten等用高速摄影技术研究了物料在鼓风机抛送装置的运动及功率消耗[1]。Dennis对牧草收获机抛送装置的气流流场进行模拟以增加抛送距离,达到提高抛送效率的目标[2]。Lisowski等建立了饲料收获机排料口内物料运动与颗粒速度的CFD模型,分析了刀型、主轴转速、动刀个数及秸秆喂入量等因素对抛送性能的影响[3-4]。贾洪雷等对不同抛送装置的转速和叶片倾角等因素进行试验研究来优化抛送装置的结构和运动参数[5-8]。胡瑞谦对质点在绕水平轴等速旋转平面叶片上的运动进行了理论分析,得到了运动微分方程及其解,讨论了各参数对物料质点运动的影响[9]。吴峰等对秸秆粉碎后抛式多功能免耕播种机抛送管道的结构进行了理论分析,并通过试验得到了最优工作参数组合[10]。秦宽等采用理论分析和ADAMS仿真方法对秸秆粉碎还田施肥点播机秸秆粉碎抛撒装置关键参数进行设计,并开展了田间优化试验[11]。章志强设计了一种可调节式秸秆粉碎抛撒还田机,分别对秸秆粉碎和抛撒过程进行了动力学分析,建立了秸秆抛撒特性和设计参数之间的关系[12],刘鹏等应用CFD-DEM耦合的方法对玉米碎秆在粉碎室内运动特性进行了分析与试验[13]。翟之平等从气-固两相流的角度对抛送装置进行研究,应用Fluent软件对抛送装置内气流运动规律进行了数值模拟,对抛送装置结构参数进行了优化[14-19]。张锋伟等采用气固耦合法对9FH-40型揉丝机排料装置内气流与物料作用规律进行了数值模拟研究, 对排料装置结构改进提出了意见[20]。翟之平等还对秸秆揉碎机的抛送装置进行了振动、噪声以及叶片疲劳断裂等方面的研究[21-22]。武红剑等运用离散元法及EDEM软件,针对青贮收获机抛送装置抛送叶片不同前倾角度,对玉米秸秆颗粒在抛送器中的运动进行仿真分析,得到了利于抛送的叶片倾角[23]。郭颖杰等用ADAMS软件对粉碎抛送装置的粉碎部件进行了动平衡和刀轴排列仿真分析,确定了刀轴排列的最佳方案,用ANSYS Workbench对该方案进行模态分析,结果表明该方案满足实际工作需求[24-25]。

综上所述,已有研究多偏向模拟仿真与试验,理论研究相对较少,且将物料与叶片碰撞后沿叶片运动的径向初速度设为0,未考虑抛送装置与前端装置的匹配问题,与实际情况不符。许多农业机械工作部件的工作原理,均可归结为质点在绕水平轴等速旋转平面型叶片上运动的分析[9],且秸秆物料群具有无序、混乱性,因此本文以单个物料为研究对象对9Z-6A型盘刀式铡草机抛送装置内物料(切碎的秸秆)运动过程进行分析,考虑抛送装置与前端装置(切碎装置和喂入装置)的参数匹配和气流对物料的影响,建立物料在抛送装置中的动力学模型,揭示物料运动规律及抛送机理,以期为进一步优化抛送装置结构和运动参数及其与前端装置的匹配提供理论指导。

1 抛送装置结构与原理分析

铡草机主要由喂入装置、切碎装置和抛送装置3个部分组成。本文所研究的9Z-6A型盘刀式铡草机抛送装置结构及刀盘如图1所示。

1.机架 2.喂入口 3.轴承座 4.动刀 5.抛送叶片 6.抛送筒 7.抛送直管 8.抛送弯管 9.出料口 10.加强筋

1.Frame 2.Feeding inlet 3.Bearing bracket 4.Moving blade 5.Throwing blade 6.Throwing barrel 7.Throwing straight pipe 8.Throwing elbow pipe 9.Outlet 10.Reinforcing rib

图1 抛送装置结构与刀盘

Fig.1 Structure of throwing device and blade dish

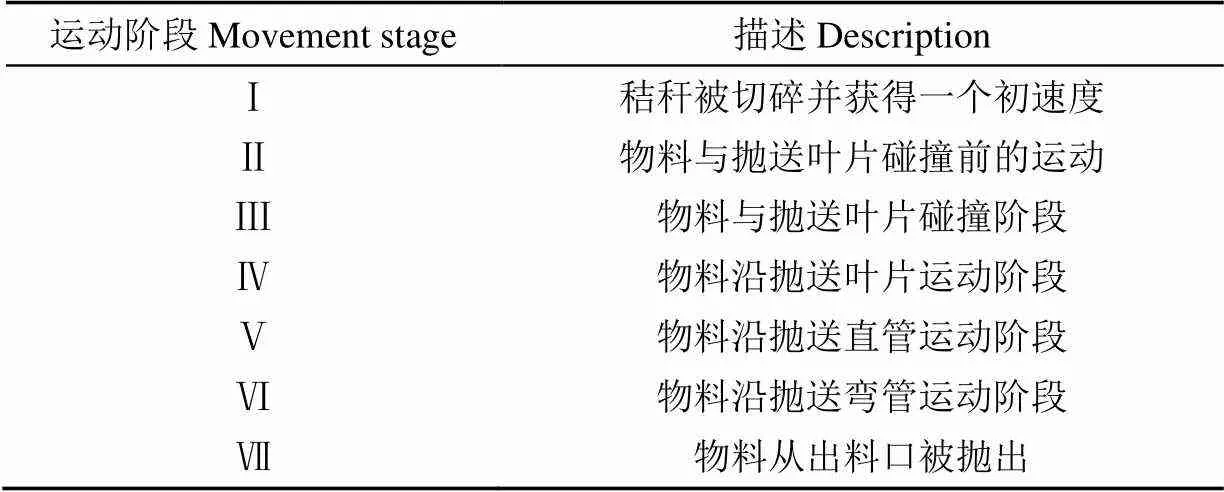

在机器正常工作时,秸秆由喂入装置推动进入喂入口,由动刀进行切割,切碎后的秸秆获得一个初速度后向下运动,经过一段时间与抛送叶片发生碰撞,碰撞后获得沿叶片径向运动的初速度并沿抛送叶片径向运动,同时叶片旋转将物料抛离叶片,物料进入抛送直管,由于气流作用,物料进入抛送弯管,沿弯管壁运动,最后从出料口被抛出。物料运动阶段划分如表1。

表1 物料运动阶段

本文以玉米秸秆为切割对象,将切碎后的玉米秸秆作为研究物料,物料呈圆柱体颗粒状。在研究物料运动的过程中提出如下假设:1)假设抛送过程中物料与抛送叶片的碰撞为非弹性碰撞;2)假设物料碰撞过程位移为0。由于物料与叶片之间的碰撞时间短暂,因此物料从碰撞开始到碰撞结束在叶片上的位置变化会很小,故可将物料在碰撞期间发生的位移忽略不计,只考虑碰撞前后速度的变化;3)在Ⅰ~Ⅳ阶段,空气阻力忽略不计;4)为了考虑气流、物料、抛送叶片三者之间的相互作用关系,引入当量摩擦系数f[13]。

2 物料离开抛送叶片前的运动分析

2.1 物料与抛送叶片受力分析及参数定义

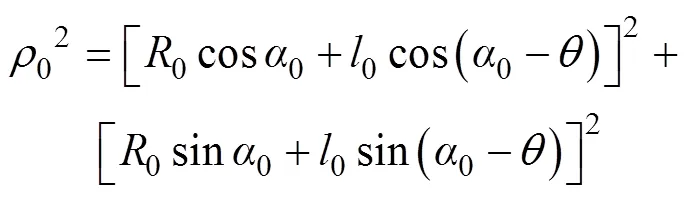

以抛送叶片后倾为例进行分析,所研究的铡草机的喂入口与轴承座中心在同一水平面上,物料沿抛送叶片运动的受力分析如图2所示。点为定坐标系的原点,在轴承座中心;为了保证叶片在旋转、切割过程中平衡性和稳定性,在轴承座与叶片之间用长度为0的加强筋连接。′位于叶片与加强筋的连接处,′随抛送叶片旋转,故设为动坐标系′′′原点。物料运动过程中除受自身重力外,还受到叶片旋转产生的离心力F,物料沿叶片运动(相对运动)和叶片带动物料转动(牵连运动)相互影响而产生的科氏力F,科氏力方向符合右手判定法则,叶片对物料的摩擦力F和支持力。由于盘刀式铡草机动刀与抛送叶片共用一个刀盘,故研究物料在抛送装置中的运动时必须考虑切碎器对物料的影响。

注:、分别为喂入口的高度和长度,m;为喂入口到轴承座中心的距离,m;0为加强筋长度,m;为抛送叶片倾角,(°);0为初相位角,(°);0为初始动坐标,m;0为物料在叶片初始位置的旋转半径,m;为叶片角速度,rad×s-1;为定坐标系原点到叶片所在直线的距离,m;为物料到′的距离,m;为物料的旋转半径,m;为物料旋转半径与叶片的夹角,(°);为物料重力与叶片的夹角,(°);为物料与叶片碰撞后随叶片运动的转角,rad;为刀盘旋转半径,m;为叶片与旋转半径的夹角,(°);F为离心力,N;F为科氏力,N;F为叶片对物料的摩擦力;为支持力,N;为重力,N。

Note:andare the height and length of feeding inlet, m;is the distance from feeding inlet to bearing seat center, m;0is the length of reinforcing rib, m;is the inclination angle of throwing blade, (°);0is the initial phase angle, (°);0is the initial dynamic coordinate, m;0is the radius of rotation of material at the initial position of blade, m;is the angular velocity of blade, rad×s-1;is the distance from the origin of the fixed coordinate system to the straight line where the blade is located, m;is the distance from the material to, m;is the radius of rotation of the material, m;is the angle between the radius of rotation of the material and the blade, (°);is the angle between the gravity of the material and the blade, (°);is the angle of rotation of the material with the blade movement after collision with the blade, rad;is the radius of rotation of the cutter, m;is the angle between the blade and the radius of rotation, (°);Fis the centrifugal force, N;Fis the Coriolis force, N;Fis the frictional force of the blade on the material;is the supporting force, N;is the gravity, N.

图2 物料沿叶片运动的受力分析及参数定义

Fig.2 Force analysis of material moving along blade and parametric definition

2.2 物料与抛送叶片碰撞前的运动

由于刀盘结构的影响,切碎后的秸秆不会立即与抛送叶片发生碰撞,因此存在物料运动的Ⅰ~Ⅱ阶段。在此阶段,物料一直在运动,与叶片碰撞时,物料的速度不会为0,速度方向与叶片旋转切线方向具有一定的夹角,故物料沿叶片运动具有一定的径向初速度,物料与叶片碰撞后,首先会沿叶片向外运动。

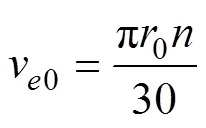

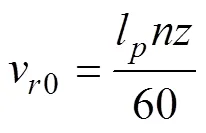

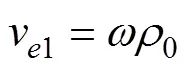

玉米秸秆被切碎并获得一个初速度,该初速度为喂入装置提供的速度(即喂入速度)和切碎器旋转切割产生的牵连速度的合速度,则

式中0为物料初速度,m/s;v0为喂入速度,m/s;v0为初始牵连速度,m/s;0为物料初始旋转半径,m,取值范围为[,];为主轴转速,r/min。

喂入速度v0可表示为[26]:

式中l为物料切碎长度,m;为动刀片数。

玉米秸秆被切碎后,大部分落于叶片内侧,叶片内侧靠近轴承座间隙,气流速度较小,在此阶段气流对物料的作用力较小,且与物料运动方向存在一定夹角,故在考虑玉米秸秆从切碎到与叶片碰撞过程的能量变化时忽略了气流对物料的影响。因此,从秸秆被切碎到与叶片发生碰撞的过程,由动能定理,有:

整理得:

式中v0为碰撞瞬间物料速度,m/s;为物料质量,kg;为重力加速度,m/s2。

2.3 物料与抛送叶片碰撞阶段

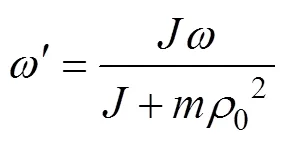

物料刚与叶片碰撞时,物料的角速度为,耗能11(J)为[27]

式中为转动惯量,kg·m2。

在Ⅲ阶段时,物料从加速到,同时获得碰撞后沿叶片方向的径向初速度,物料开始沿叶片径向运动,此过程耗能12(J)为

总耗能1(J)为

由动量矩定理[28]

式中v1为碰撞后的绝对速度,m/s。

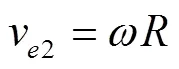

将v1分解成随叶片旋转产生的牵连速度和沿叶片径向运动的相对速度(即沿叶片方向的径向初速度),如图3所示。可以得到

式中v1为碰撞后牵连速度,m/s;v1为碰撞后径向初速度,m/s。

注:v1为碰撞后牵连速度,m×s-1;v1为碰撞后径向初速度,m×s-1;v1为碰撞后的绝对速度,m×s-1。

Note:v1is implicated velocity after colliding, m×s-1;v1is radial initial velocity after colliding, m×s-1;v1is absolute velocity after colliding, m×s-1.

图3 碰撞后物料速度分解图

Fig.3 Decomposition of material velocity after collision

2.4 物料沿抛送叶片运动阶段

与抛送叶片碰撞后,物料以径向初速度v1沿抛送叶片运动,运动过程中物料受力分析如图2所示。

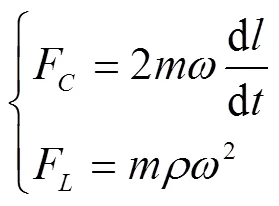

物料沿叶片运动时,在′轴方向处于力平衡状态,则

叶片对物料的支持力与物料对叶片的垂直正压力大小相等,方向相反,垂直正压力的方向沿′轴负方向,故物料对叶片的垂直正压力为

物料相对叶片运动引起的摩擦阻力为

物料沿叶片运动的动力学方程为

将公式(15)~(18)代入公式(19)得物料沿叶片运动的微分方程为:

由图2中几何关系可知

式中为时间,s。

随着叶片旋转,物料重力与叶片之间的夹角逐渐减小,当>0时,重力沿轴的分量与科氏力方向相同,为物料提供正压力;当0时,重力沿轴的分量与科氏力方向相反,为物料提供支持力。

将公式(21)代入公式(20)化简得

物料运动到叶片的端点而抛出进入抛送直管时,物料的相对速度为v2(m/s),则

式中v2为叶片端点物料牵连速度,m/s;为抛送叶片长度,m。

由图4可求出抛出时物料的绝对速度为

式中v2为叶片端点物料绝对速度,m/s。

注:v2为叶片端点处物料的相对速度,m×s-1;v2为叶片端点处物料牵连速度,m×s-1;v2为叶片端点处物料绝对速度,m×s-1;1为v2与v2的夹角,(°);2为v2与v2的夹角,(°);为v2与水平方向的夹角,(°)。

Note:v2is the relative velocity of the material at the end of the blade, m×s-1;v2is the implicated velocity of the material at the end of the blade, m×s-1;v2is the absolute velocity of the material at the end of the blade, m×s-1;1is the angle betweenv2andv2,(°);2is the angle betweenv2andv2, (°);is the angle betweenv2and the horizontal direction, (°).

图4 抛出叶片时物料速度分解图

Fig.4 Material velocity decomposition diagram

同理可得v2与v2的夹角为

v2与v2的夹角为

物料抛离叶片时绝对速度与水平方向的夹角为

3 物料离开抛送叶片后的运动分析

3.1 物料沿抛送直管运动阶段

物料在抛送直管中的运动与抛送直管中气流速度有关,气流速度主要受机器结构及运动参数的影响,当机器稳定工作时,在气固两相流动的主流区即抛送直管内,气流速度梯度很小,因而认为单颗粒物料在直管中不发生旋转运动,可以忽略物料旋转对其受力的影响[29]。气流方向与物料运动方向相同,均沿抛送直管竖直向上。由于物料体积较小,流经物料两侧的气流速度几乎不变,水平方向产生的压差较小,故物料在直管中因水平压力差产生的位移可忽略不计。

设抛送直管中气流速度为v,则物料在抛送直管中的运动可有以下3种情况:

1)物料在抛送直管中的速度一直大于气流速度,气流对物料的作用只表现为阻力,直到与抛送弯管管壁碰撞。

2)物料进入抛送直管时,物料速度大于气流速度,由于物料自身重力和气流阻力的影响,物料速度逐渐减小,当v2=v时,物料达到一定高度,但未进入抛送弯管,物料速度继续减小,直到与抛送弯管管壁碰撞,则物料在抛送直管中的运动包括2个阶段:第一阶段v2>v,此时气流对物料的作用力表现为阻力;第二阶段v2≤v,此时气流对物料的作用表现为气动力。

3)物料进入抛送直管时,物料速度小于或等于气流速度,气流对物料的作用只表现为气动力,协助输送物料。

由于情况1)和3)中物料的运动状态囊括于情况2)中,因此本文针对情况2)进行运动分析。

如图5所示,设从物料速度大于气流速度到物料速度等于气流速度时,物料运动的高度为1,此过程中,物料所受作用力有气流阻力1和物料自身重力,气流阻力1可表示为

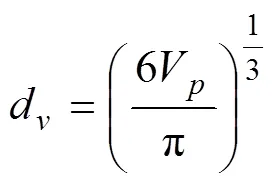

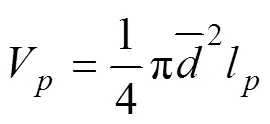

由于所研究的物料呈圆柱形颗粒,其形状及大小对其在气流中的流动特性具有一定的影响,故在计算物料的投影面积时引入了等体积当量直径d[30],因此有

注:1为初始弧长,m;1为弯管曲率半径,m;0为初始高度,m;v为气流速度,m×s-1;1为物料速度等于v时物料运动高度,m;2为物料速度等于v到与弯管碰撞时物料运动高度,m;1为气流阻力,N;F′为摩擦力,N;F′为离心力N;v3为物料在高度1时的速度,m×s-1;v4为物料与弯管管壁发生碰撞时速度,m×s-1;v5为与弯管碰撞后的物料速度,m×s-1;v6为物料被抛出时的速度,m×s-1。

Note:1is the initial arc length, m;1is the radius of curvature of the elbow, m;0is the initial height, m;vis the air velocity, m×s-1;1is the material movement height when the material speed is equal tov, m;2is the material movement height from the material speed is equal tovto the collision with the elbow, m;1is the air resistance, N;F′is friction, N;F′is the centrifugal force, N;v3is the material speed at the height1, m×s-1;v4is the material speed when it collides with the elbow surface, m×s-1;v5is the material speed after colliding with the elbow, m×s-1;v6is the outlet speed, m×s-1.

图5 物料沿抛送直管和弯管运动受力分析

Fig.5 Force analysis of material movement along throwing straight and elbow pipe

则物料运动的动力学方程为

物料高度达到1时,物料速度为v3(m/s)且v3=v,此后,气流速度将大于物料速度,气流对物料产生曳力,力的大小与1相同,方向相反,此时物料的动力学方程为

3.2 物料沿抛送弯管运动阶段

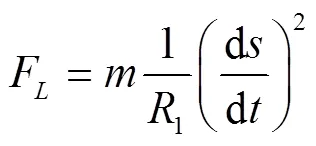

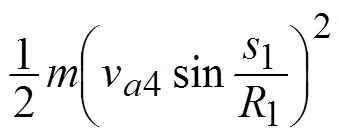

物料与弯管管壁发生碰撞时,由于碰撞时间较短,因此碰撞过程的时间及发生的位移可忽略不计,只考虑碰撞前后的速度变化。设物料与弯管管壁发生碰撞时速度为v4(m/s),碰撞后,物料速度变为v5(m/s),且物料沿管壁弧线运动。此时,物料所受的作用力有:重力,摩擦力F′,离心力F′。由于玉米秸秆是粘弹性生物物料,与管壁摩擦时动能会损失,因此设物料碰撞为非弹性碰撞,有

式中为物料运动弧长,m;为物料与弯管管壁之间的摩擦系数。

则物料沿弯管的动力学方程为

3.3 物料离开出料口后的运动

物料从铡草机出料口抛出,设物料被抛出时的速度为v6(m/s),物料离开出料口后受力分析和运动轨迹如图6所示,此时物料所受的力为重力和空气阻力F。

物料抛出后的动力学方程为:

水平方向(即轴方向)

图6 物料离开出料口后受力分析和运动轨迹

Fig.6 Force analysis and movement of material after leaving the outlet

竖直方向(即轴方向)

从而可得抛送距离为:

从物料切碎到抛落地面整个过程的动力学方程可以看出,影响物料在抛送装置中运动的结构参数有:抛送叶片长度、动刀片数、叶片倾角、抛送直管高度及弯管曲率半径;运动参数有:喂入速度,主轴转速(或抛送叶片角速度)。除此之外,物料特性(即物料形状、长度、含水率、质量等)、物料与抛送叶片和抛送弯管壁的摩擦系数对其运动也有一定的影响。

4 试验验证与分析

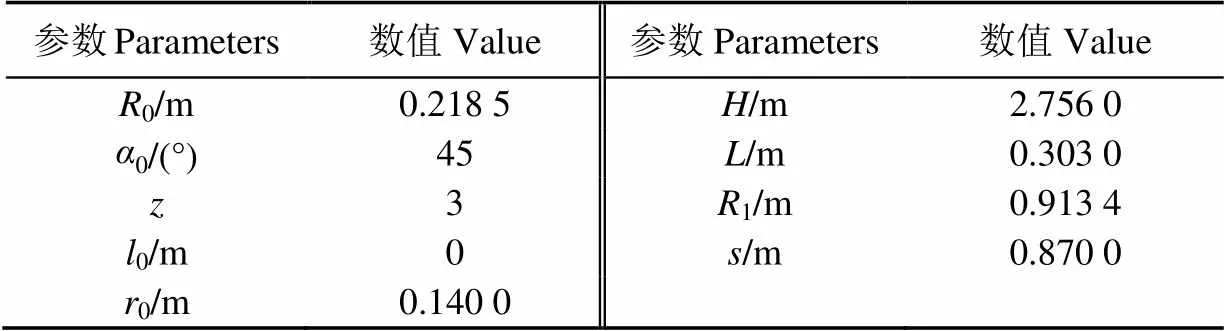

为了对理论分析结果进行验证,应用MATLAB软件,采用上文建立的数学模型,根据实际样机尺寸参数(如表2)进行数值计算与试验验证。抛送性能受主轴转速、叶片倾角影响较大[10],在不堵塞的情况下,抛送距离越大越有利于抛送。因此,为了了解抛送距离与结构及运动参数的关系,以抛送距离为指标,探究主轴转速和叶片倾角对抛送性能的影响。

表2 样机参数

4.1 相关参数测定

需要测定的参数包括:物料含水率、物料质量与直径、气流速度、物料与管壁之间的摩擦系数。测定的参数值为后续MATLAB仿真输入参数提供数据支持。

4.1.1 含水率

试验原材料取自河北省保定市顺平县的玉米秸秆-双色先蜜902号,株高约1 650~1750 mm。玉米秸秆放于实验室自然风干10 d后进行含水率测定。利用高精度天平(精度:0.001 g)和鼓风干燥箱,依据GB/T 6435-2014《饲料中水分和其他挥发性物质含量的测定》的含水率测量方法,测定玉米秸秆含水率约为69.6%。

4.1.2 物料质量与直径

试验材料由铡草机切碎后,长度约为12 mm。使用高精度天平和游标卡尺(精度:0.02 mm)进行测量。玉米秸秆横截面可以近似为椭圆形,分别测量两端的长、短轴径,计算平均直径。测定玉米秸秆的平均直径为18.89 mm,平均质量为0.496 g。

4.1.3 气流速度

试验在图7所示的试验台上进行。在图a中A、B、C三个截面处布置测试点,图b为各截面测试点位置。测试所用仪器为TSI9565风速仪(精度:0.01m/s),图b中4个点为风速仪探针放置的位置。每个测点重复测试3次,取平均值。

4.1.4 摩擦系数

试验所用材料与4.1.2节相同,所用仪器为CNY-1型斜面仪。根据文献[31]提供的方法进行摩擦系数的测定,记录秸秆开始滚动时斜面仪指示的角度。经多次试验,得到秸秆物料与管壁之间的摩擦系数平均值为0.203。

4.1.5 抛送距离试验

加工农业纤维物料的最佳线速度为30~50 m/s[13],根据样机实际尺寸计算得到主轴转速范围为440~720 r/min,因此选择主轴转速450~700 r/min,间隔为50 r/min进行试验。试验材料为4.1.1节中的玉米秸秆。在出料口的正下方铺上一条长8 m、宽6 m的防水布,使所有物料都落在防水布上,试验现场图如图8。

主轴转速通过VARISPEE-616G5变频器进行控制,采用CYT-302旋转型扭矩传感器和CYT-30B扭矩转速测量仪进行主轴转速的测量与读取。当主轴转速达到设定值并稳定工作时,开始喂入玉米秸秆,连续喂入15 min后,用卷尺测量抛送距离,每组试验重复3次,取平均值。

4.2 结果分析

利用MATLAB R2018a对建立的数学模型进行求解。仿真时,输入的参数如表2及4.1节中物理试验测定值,调用ode45函数进行数值求解,得到物料的抛送距离。

4.2.1 主轴转速对抛送性能的影响

主轴转速分别选取450、500、550、600、650、700 r/min 6个水平进行模拟仿真试验,对应平均气流速度12.77、14.12、15.45、16.86、19.06、19.93 m/s此时叶片倾和切碎的物料长度为原样机参数,分别为7°和12 mm,其他参数参考表2及4.1节中的测定值。采用抛送距离试验相同工况,得到仿真与试验结果如图9所示。

由图9可以看出,随着主轴转速的不断增大,物料抛送距离也逐渐增大。这是由于主轴转速的改变会使抛送管中气流速度发生变化,主轴转速越大气流速度就越大,并且会使物料与气流的相对速度产生一定的改变。由此可见,主轴转速越大越有利于物料的抛送。但是,转速过高还可能会引起机具共振,影响作业效率,噪声增大。转速过低,则会导致物料在管道中阻塞。因此,当叶片倾角为7°,物料长度为12 mm时,主轴转速为700 r/min更有利于抛送。

从图中可以看出,试验值与仿真值趋势相同,最大相对误差为6.6%,说明本研究建立的数学模型是正确合理的。产生误差的原因主要包括:首先由于建立模型时未考虑物料相互之间的碰撞与摩擦;其次,试验中存在的测量误差;再次,物料与地面接触时会发生碰撞、弹跳,也会导致仿真结果与试验结果不同。

4.2.2 叶片倾角对抛送性能的影响

叶片倾角有前倾、径向、后倾3种,取前倾角度为负值,径向角度为0°,后倾角度为正值。同时,主轴转速取700 r/min,物料长度取12 mm,其他参数参考表2,分别对叶片倾角为−14°、−7°、0°、7°和14°进行模拟仿真,结果如图10。

从图10可以看出,前倾叶片和后倾叶片对抛送距离有相同趋势的影响,均随叶片倾角增大而先增大后减小,叶片倾角为7°时抛送距离最远。但前倾比后倾减小幅度大。这是由于在转速相同时,当量摩擦系数会随着前倾角度增大而增大,当后倾角度增大时,当量摩擦系数则会减小,从而后倾叶片对物料的阻力减小,使物料抛离叶片的速度大于前倾叶片。同时,物料抛离叶片的速度和气流速度会随着叶片倾角改变,而在一定倾角范围内,气流和物料的相对速度却变化不大。

5 结论与讨论

针对盘刀式铡草机,本文以动力学理论为研究基础,综合考虑抛送装置与前端装置的匹配问题,以单个物料为研究对象,建立了动力学模型,并进行了试验验证。主要结论如下:

1)仿真与试验结果基本一致,相对误差最大值为6.6%,误差在合理范围之内,说明本研究建立的动力学模型是合理的,具有一定的参考价值。

2)以抛送距离为指标,对主轴转速和叶片倾角进行了仿真分析。结果表明:当切碎物料长度为12 mm时,采用叶片倾角为7°且主轴转速为700 r/min时抛送距离最大,更有利于抛送。

理论和仿真相结合的方法可以快速进行性能仿真和性能预测,可以参考仿真结果快速优化铡草机的性能参数,为实际试验提供重要的参考指标,降低试验成本。铡草机在实际作业中所加工的物料为秸秆与叶片的混合物,且秸秆直径各异,这些因素都将导致秸秆运动是相当复杂的过程。可在后期从物料群的角度出发,通过气固耦合的方法深入研究秸秆及秸秆群的运动学和动力学特性及抛送管的尺寸、形状等对物料运动状态的影响。

[1] Totten D S, Millier W F. Energy and particle path analysis: Forage blowers and vertical pipe[J]. Transactions of the American Society of Agricultural Engineers, 1966, 9(5): 629-636, 640.

[2] Dennis L. Determination of the Air and Crop Flow Behavior in the Blowing Unit and Spout of A Pull-type Forage Harvester[D]. Saskatchewan: University of Saskatchewan, 2005.

[3] Świątek K, Lisowski A. Two-stage motion of particles in the discharge spout of forage harvester[J]. Agricultural Engineering , 2010, 124(6): 105-111.

[4] Lisowski A, Świątek K, Klonowski J, et al. Movement of chopped material in the discharge spout of forage harvester with a flywheel chopping unit: Measurements using maize and numerical simulation[J]. Biosystems Engineering, 2012, 111(4): 381-391.

[5] 贾洪雷,马成林. 曲面直刃刀切碎与抛送变量的研究[J]. 农业机械学报,2002,33(6):41-43.

Jia Honglei,Ma Chenglin. Study on chopping and throwing parameters of the chopping knife with curved surface and straight edge[J].Transactions of the Chinese Society for Agricultural Machinery, 2002, 33(6): 41-43. (in Chinese with English abstract)

[6] 贾洪雷,王增辉,马成林,等. 玉米秸秆切碎抛送装置的试验研究[J]. 农业机械学报,2003,34(6):96-99.

Jia Honglei,Wang Zenghui, Ma Chenglin, et al.Test of the chopping and throwing device for the mulching straw[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(6): 96-99. (in Chinese with English abstract)

[7] 陈海涛,李昂,史乃煜,等. 玉米秸秆残茬侧向抛出动力学模型建立与试验[J]. 农业机械学报,2018,49(5):76-83.

Chen Haitao, Li Ang, Shi Naiyu, et al. Kinetics modeling and experiment of lateral throwing of corn straws[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 76-83. (in Chinese with English abstract)

[8] 严伟,吴努,顾峰玮,等. 叶片式抛送装置功耗试验研究与参数优化[J]. 中国农业大学学报,2017,22(7):99-106.

Yan Wei, Wu Nu, Gu Fengwei, et al. Parameter optimization and experiment for the power consumption of impeller-blower[J]. Journal of China Agricultural University, 2017, 22(7): 99-106. (in Chinese with English abstract)

[9] 胡瑞谦. 质点在绕水平轴等速旋转平面型叶片上运动的分析[J]. 农业机械学报,1980,11(4):62-72.

Hu Ruiqian. The motive analysis of particle which is on the blade of plane type, the blade rotate round a horizontal axle with constant angular velocity[J]. Transactions of the Chinese Society for Agricultural Machinery, 1980, 11(4): 62-72. (in Chinese with English abstract)

[10] 吴峰,徐弘博,顾峰玮,等. 秸秆粉碎后抛式多功能免耕播种机秸秆输送装置改进[J]. 农业工程学报,2017,33(24):18-26.

Wu Feng, Xu Hongbo, Gu Fengwei, et al. Improvement of straw transport device for straw-smashing back-throwing type multi-function no-tillage planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 18-26. (in Chinese with English abstract)

[11] 秦宽,曹成茂,廖移山,等. 秸秆还田施肥点播机粉碎抛撒置结构设计与优化[J]. 农业工程学报,2020,36(3):1-10.

Qin Kuan, Cao Chengmao, Liao Yishan, et al. Design and optimization of crushing and throwing device for straw returning to field and fertilizing hill-seeding machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(3): 1-10. (in Chinese with English abstract)

[12] 章志强. 玉米秸秆粉碎抛撒还田机的设计与秸秆运动特性研究[D]. 北京:中国农业大学,2018.

Zhang Zhiqiang. Research on Corn Straw Chopping and Spreading Machine Design and Dynamic Characteristic of Straw[D]. Beijing: China Agricultural University, 2018. (in Chinese with English abstract)

[13] 刘鹏,何进,章志强,等. 基于CFD-DEM的秸秆还田机碎秆运动特性分析与试验[J]. 农业机械学报,2020,51(增刊1):244-253.

Liu Peng, He Jin, Zhang Zhiqiang, et al. Kinematic characteristic analysis and field test of chopped stalk in straw retention machine based on CFD DEM coupling simulation method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(Suppl.1): 244-253. (in Chinese with English abstract)

[14] 翟之平,李建啸,吴雅梅,等. 叶片式抛送装置气固两相流仿真及优化[J]. 机械设计与研究,2014,30(6):154-157.

Zhai Zhiping, Li Jianxiao, Wu Yamei, et al. Simulation and optimization of solid-gas two-phase flow in an impeller blower[J]. Machine Design and Research, 2014, 30(6): 154-157. (in Chinese with English abstract)

[15] 翟之平,吴雅梅,王春光. 物料沿抛送叶片的运动仿真与高速摄像分析[J]. 农业工程学报,2012,28(2):23-28.

Zhai Zhiping, Wu Yamei, Wang Chunguang. Dynamic simulation and high-speed camera analysis on materials moving along throwing impellers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(2): 23-28. (in Chinese with English abstract)

[16] 翟之平,高搏,杨忠义,等. 叶片式秸秆抛送装置功耗分析与参数优化[J]. 农业工程学报,2013,29(10):26-33.

Zhai Zhiping, Gao Bo, Yang Zhongyi, et al. Power consumption and parameter optimization of stalk impeller blowers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(10): 26-33. (in Chinese with English abstract)

[17] 翟之平,杨忠义,高博,等. 基于Mixture模型的叶片式抛送装置内气固两相流模拟[J]. 农业工程学报,2013,29(22):50-58.

Zhai Zhiping, Yang Zhongyi, Gao Bo, et al. Simulation of solid-gas two-phase flow in an impeller blower based on Mixture model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(22): 50-58. (in Chinese with English abstract)

[18] 翟之平,王春光. 叶片式抛送装置气流流场数值模拟与优化[J]. 农业机械学报,2008,39(6):84-87.

Zhai Zhiping, Wang Chunguang. Numerical simulation and optimization for air flow in an impeller blower[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(6): 84-87. (in Chinese with English abstract)

[19] 刘晓. 青饲料收获打捆包膜一体机关键装置的研制与试验[D]. 泰安:山东农业大学,2018.

Liu Xiao. Design and Experiment of Key Device of Single Pass Silage Round Wrapping Machine[D]. Tai’an: Shandong Agricultural University, 2018. (in Chinese with English abstract)

[20] 张锋伟,宋学锋,张雪坤,等. 基于气固耦合的排料装置内物料运动特性数值模拟[J/OL]. 应用基础与工程科学学报,(2018-1-8)[2020-08-10]. http://kns.cnki.net/kcms/detail/ 11.3242.tb.20181024.1319.004.html.

Zhang Fengwei, Song Xuefeng, Zhang Xuekun, et al. Numerical simulation of material movement in discharging device based on gas-solid coupling method[J/OL]. Journal of Basic Science and Engineering, (2018-1-8) [2020-08-10]. http://kns.cnki.net/kcms/detail/11.3242.tb. 20181024.1319.004.html. (in Chinese with English abstract)

[21] 翟之平,周雷,杨忠义,等. 秸秆抛送装置抛送叶轮的振动特性分析[J]. 农业工程学报,2015,31(4):17-25.

Zhai Zhiping, Zhou Lei, Yang Zhongyi, et al. Analysis on vibration characteristics of throwing impeller of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(4): 17-25. (in Chinese with English abstract)

[22] 翟之平,张龙,刘长增,等. 秸秆抛送装置外壳振动辐射噪声数值模拟与试验验证[J]. 农业工程学报,2017,33(16):72-79.

Zhai Zhiping, Zhang Long, Liu Changzeng, et al. Numerical simulation and experimental validation of radiation noise from vibrating shell of stalk impeller blower[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 72-79. (in Chinese with English abstract)

[23] 武红剑,王德成,宫泽奇,等. 基于EDEM的青贮收获机抛送装置优化设计[J]. 中国奶牛,2015(18):44-47.

[24] 郭颖杰,操子夫,赵婉宁. 基于ADAMS和ANSYS Workbench的秸秆粉碎抛送装置仿真分析[J]. 中国农机化学报,2017,38(2):1-6.

Guo Yingjie, Cao Zifu, Zhao Wanning. Simulation analysis of crushing and throwing device for straw based on ADAMS and ANSYS Workbench[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(2): 1-6. (in Chinese with English abstract)

[25] 郭颖杰,操子夫,赵婉宁. 基于ADAMS的打捆机粉碎抛送装置动平衡优化分析[J]. 中国农机化学报,2017,38(3):1-4,13.

Guo Yingjie, Cao Zifu, Zhao Wanning. Optimization analysis on dynamic balance of crushing and throwing device of bundling machine based on ADAMS[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(3): 1-4, 13. (in Chinese with English abstract)

[26] 中国农业机械化科学研究院. 农业机械设计手册(下册)一[M]. 北京:中国农业科学技术出版社,2007:1194.

[27] 朱松明,吴春江. 叶片式抛送器功耗与效率的研究[J]. 浙江农业大学学报,1995,21(2):169-172.

Zhu Songming, Wu Chunjiang. Study on power-consumption and efficiency of paddle blowers[J]. Journal of Zhejiang Agricultural University, 1995, 21(2): 169-172. (in Chinese with English abstract)

[28] 哈尔滨工业大学理论力学教研室. 理论力学(I)[M]. 北京:高等教育出版社,2009.

[29] Ren B, Zhong W Q, Jin B S, et al. Study on the drag of a cylinder-shaped particle in steady upward gas flow[J]. Industrial & Engineering Chemistry Research, 2011, 50(12): 7593-7600.

[30] 袁竹林,朱立平,耿凡,等. 气固两相流动与数值模拟[M]. 南京:东南大学出版社,2013.

[31] 张涛,刘飞,赵满全,等. 玉米秸秆接触物理参数测定与离散元仿真标定[J]. 中国农业大学学报,2018,23(4):120-127.

Zhang Tao, Liu Fei, Zhao Manquan, et al. Determination of corn straw contact parameters and calibration of Discrete Element Method simulation[J]. Journal of China Agricultural University, 2018, 23(4): 120-127. (in Chinese with English abstract)

Analysis and experiments of the movement process for the shredded material of disc knife chaff cutter

Fang Mei, Yu Zhihong※, Zhang Wenjie, Liu Weifeng, Bie Zhenjiang, Song Jinbao

(,,010018,)

Throwing device is an important factor that directly affects the performance of chaff cutter. For the problem of low throwing efficiency and residue blockage of disc knife chaff cutter, scholars at home and abroad have done a lot of research, but most of the previous research is based on simulation and experimental research. For the movement of materials, theoretical analysis studies are rarely performed. Most scholars only analyze the movement of material in the throwing device separately, and ignore the influence of the front-end device and airflow on the material. Therefore, this study aims to establish a more complete theoretical analysis model to provide a theoretical basis for the design of the whole machine of the chaff cutter. A kinetic analysis method was proposed to reveal the laws of material throwing motion of the disc knife maize. Material movement process were divided into seven stages in the whole throwing process, according to the matching between the throwing device and the front-end device, and the influence of airflow on the material. The movement and force of the material were analyzed in each stage. The kinetic model of the material movement along the throwing blade, along the throwing straight and elbow, and after throwing out of the outlet was established, using the initial and final velocity of each stage to connect adjacent stages. Based on the dynamic model, the throwing distance of the material was taken as index value, and a numerical calculation model was established using MATLAB software. The parameters related to the maize straw material involved in the simulation and calculation process, including moisture content, mass and diameter, were measured by physical tests. The airflow velocities in the throwing tube at different working conditions were measured using a TSI9565 anemometer, and the average value (0.203) of the coefficient of friction between the maize straw material and the tube wall was obtained using a CNY-1 inclinometer. The parameters of simulation model were determined according to the actual structural parameters of the 9Z-6A disc knife chaff cutter and the test data related to the maize straw material, and the influence of the spindle speed and blade inclination angle on the throwing performance was analyzed. The results showed that the throwing distance increased approximately linearly with the increase of the spindle speed during the test range. The throwing distance first increased and then decreased, with the blade inclination angle increased. The maximum throwing distance was obtained when the length of the shredded material was 12 mm, the blade inclination angle is 7° and the spindle speed was 700 r/min. The results obtained from the throwing distance test were consistent with the trend of the theoretical simulation results, with a maximum relative error of 6.6%, which verified the accuracy of the dynamic model. The findings can provide a theoretical basis for the structural design, parameter optimization, and matching of the chaff cutter.

agricultural machinery; straw; shredded material; dynamic analysis; numerical simulation; movement law

2020-09-10

2021-03-24

国家自然科学基金项目(51865047);内蒙古自治区自然科学基金项目(2018MS05002);内蒙古农业大学高层次人才引进科研启动项目(NDYB2018-37);内蒙古自治区自然科学基金博士基金(2020BS05023)

方梅,博士生,研究方向为数字化农牧业关键技术及装备研究。Email:fangmei0305@163.com

郁志宏,博士,博士生导师,研究方向为数字化农牧业关键技术及装备研究。Email:yzhyqyzhyq@126.com

10.11975/j.issn.1002-6819.2021.07.010

S817.12; S226.7

A

1002-6819(2021)-07-0076-09

方梅,郁志宏,张文杰,等. 盘刀式铡草机粉碎物料运动过程分析与试验[J]. 农业工程学报,2021,37(7):76-84. doi:10.11975/j.issn.1002-6819.2021.07.010 http://www.tcsae.org

Fang Mei, Yu Zhihong, Zhang Wenjie, et al. Analysis and experiments of the movement process for the shredded material of disc knife chaff cutter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(7): 76-84. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.07.010 http://www.tcsae.org