新型电解清洗设备的研制和应用

卢文丰

(宝钢工程技术集团有限公司,上海 201999)

0 前言

当前的镀锌、连退机组均在炉段前配置有清洗段,起到去除带钢表面铁粉、油脂的目的。对防止污染炉辊和锌锅、减少辊子结瘤、减少镀锌缺陷都有重要意义。电解清洗能更快速、更彻底的清除化学、物理脱脂无法清除的孔隙深处的顽固附着油污,是核心的清洗设备。本文结合多条机组设计生产实践,分析了电解设备在工艺参数选型、电解效率、清洗效果、爆鸣和带钢烧蚀、事故隐患等方面存在的问题,并提出改进措施。通过对工艺参数的合理选型,对电解槽设备电极板、绝缘板、抽风防爆、消泡、接地、电极板温度监控等方面的优化设计,研制了新型的电解清洗设备并应用在宝钢某钢铁基地最新投产的镀锌-连退两用柔性机组,取得良好的使用效果。

1 电解原理和机组概况

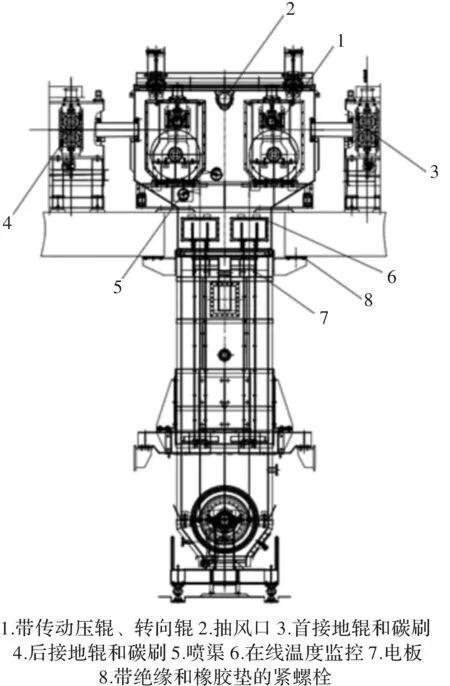

宝钢某钢铁基地的首条柔性生产镀锌-连退产品两用机组,于2019年成功投产至今稳定运行。根据产品特点,为保证清洗效果,将清洗段设备配置于入口活套后,电解清洗则位于碱喷淋、碱刷洗之后,带钢速度120 m/min。电解的机理是将带钢作为阴极或阳极时析出氢气泡或氧气泡,这些产生于带钢表面的大量微小气泡对污染物产生撕裂作用,同时在清洗液的作用下,将附着于带钢表面的顽固污染物破坏清洗。本机组采用立式槽、中间导体法,即带钢不直接和电源相连接,电源是接在带钢入口部分和出口部分两组电极板上。当入口部分的极板接阳极时,出口部分的极板接阴极,此时,电流从阳极经过脱脂液到达带钢,通过带钢到达与出口部分极板相对应的位置,并从带钢又经过电解液到达阴极。这样,带钢通过同一个脱脂槽时,就经历了先阴极后阳极的两个脱脂过程,在实际使用中,每使用几个钢卷以及焊缝进入时自动切换电极板极性,以保证清洗质量。电解原理和设备主要组成如图1、图2所示。

图1 电解电流环路原理

图2 电解清洗设备组成

2 电解工艺参数

2.1 电解液

电解液采用由氢氧化钠、硅酸钠、磷酸钠、碳酸钠和表面活性剂组成的混合物,并通过专门管道添加消泡剂。氢氧化钠为强电解质,有良好的导电能力,同时对带钢和电极板表面有钝化作用,提高浓度可以加快除污速度,但从成本考虑不宜太高;如果浓度过低,碳钢电极板活化,可能导致极板腐蚀损耗加剧。因此,在循环槽中设置电导率计对电解液浓度监控,并设有原液、脱盐水添加管路进行调配补充。在循环管路中串入磁性过滤器对电解液除铁粉,同时对溶液的铁离子浓度和油分浓度按每天2次的频率进行取样离线分析,保证电解液正常的浓度和清洗活性,防止出现失效。一般来说,电解液温度高能提高溶液的导电能力,提高清洗效率,但过高也会加剧碱液的蒸发,增加泡沫的产生,因此将电解液温度维持在70~80℃之间。电解液的主要成份为NaOH,NaOH浓度(2.0±0.5)%,铁分浓度≤1×10-3,油分浓度≤2×10-3。

2.2 电流密度

电流密度的选择直接影响清洗效果,这是因为气泡的产生量与库仑密度成正比, 库仑密度与电流密度和时间成正比, 因此, 时间一定时, 清洗效果随电流密度的增加而改善。根据电流强度的大小,分为低电流密度和高电流密度,本机组采用立式电解槽体且速度较低,综合成本考虑,采用低电流密度,电解清洗的电流密度为6~13.5 C/dm2。操作人员根据带宽和带速,在HMI画面设定整流器电流,整流器电流输出同时也和机组速度做连锁控制,当带钢速度小于15 m/min时,输出停止。整流器电流设定和总容量选型一般按此经验公式(1)计算。

(1)

式中,Q为电解电流密度;VE为入口段速度;W为带钢宽度;A为电解电流放大系数,取1.0~1.15。

本机组依据工艺参数和公式,选定直流36V-6500A整流器两套,经投产后的现场使用情况反馈,冗余量和负载率合适,满足生产需要。

2.3 电极板间距

电极板间距会影响电流值,减小极板间距可降低溶液电阻,减小电压降,从而增大电流密度。但受带钢板型和张力影响,极板间距不能过小,否则会刮伤带钢,影响表面质量,甚至接触极板而发生带钢烧蚀,严重则断带,综合实际经验,按间距100 mm较为合理,既能保证正常情况下的带钢通行能力,又能保证良好的清洗效率。

3 电解设备的优化设计

在生产实践中,带钢在电解槽运行,会产生爆鸣和烧蚀,爆鸣原因是氢气富集,带钢和电极板接触产生电弧,引起电解出的氢气爆鸣。烧蚀则是带钢与电极短接, 在局部高电流下带钢被烧蚀或带钢长时间电解发热而焦灼。因此,本文采取措施优化设计。

3.1 优化清洗段带钢张力和纠偏设备

清洗区段的张力控制一直是重点之一,如果张力控制不好,极易造成带钢在槽内跑偏、断带,对电解槽安全生产危险较大。在设计时将清洗段布置在活套之后,减少频繁升降速,改善张力环控制精度,将张力调节动态响应慢的影响降低。主令速度张力辊组布置在清洗段入口,将原布置在入口的张力计改到出口,利用出口张力辊组来实现清洗段稳定的张力控制。纠偏辊设置在清洗出口,同时因带钢在槽内运行时存在较大的张力损失,对沉没辊、转向辊除了补偿惯量和摩擦等损失外,还需要进行张力补偿,避免全靠补偿出口张力辊组,导致过载或失张的调控,从而引起槽内带钢跑偏。另外,当机组控制系统判断失张时,除了传动急停,电极板整流器输出也将停止,避免带钢局部过热烧蚀。

图3 电解清洗段张力纠偏布置

3.2 增强带钢运行稳定措施

转向辊配置压辊压紧带钢,带传动设备,跟随主线同步运转,以减少带钢抖动,同时避免失张时带钢掉落接触到电极板。转向辊和压辊包覆衬胶,带钢与辊子绝缘, 可以消除因板形不良产生的电弧现象,沉没辊辊面开沟槽凸辊,减少带钢的跑偏蹭边并破坏衬胶层。

3.3 绝缘和接地辊配置

电解槽的绝缘和接地非常重要,且容易被忽视。设计改进了在铜排与极板连接处的导电性和紧固性措施,防止产生电弧,电极板接口处镀银处理。安装时要求特别注意消除杂质和间隙,确保贴合紧密。由于槽体内的浮力和搅动,此处铜排与极板螺栓易松动,也需点检员定期检查。对槽体整体衬胶,防止电极和槽体出现意外擦碰,以及出现电流旁路损耗。槽体和安装基础间的紧固螺栓均带绝缘套。在电解槽入口、出口的支撑辊采用金属辊身,配有接地碳刷,可手动接通碳刷,避免紧急情况下带钢中局部电流过大。

3.4 中间绝缘板

一般认为,在电解槽中间部位即正负电极板之间设置绝缘板,会改变槽内电势场的分布,从而改变电流方向,电流效率会提高。但是在工程实际应用中有诸多问题,绝缘板一般为聚氨酯材质,密度较轻,受浮力和带钢搅动影响,受材料本身影响固定方式不可靠,绝缘板掉落损坏时有发生,立式槽的布置也导致绝缘板沿长度方向极容易弯曲变形,因此根据现场的实际情况权衡对比,在本机组中取消了绝缘板。

3.5 实时抽风排放系统

槽体上方设计抽风口,并在电解液面以上设置喷梁,起到搅动消泡作业,持续抽风避免氢气富集。工程实际中是利用机组清洗段配置的碱液洗涤塔及风机,在槽体上部设置抽风口进行抽排,风机的启停与机组生产连锁控制。要注意合理使用消泡措施和吸风口的位置,防止碱液泡沫被大量吸入管道。

3.6 电极板温度在线实时监控装置

本机组中首次增加电极板母排温度在线实时监控装置,测温点设置在电极和母排接口处。其原理为非接触式红外检测,考虑到现场的水蒸气环境和碱液污染,采用高防护等级一体式带输出转换的传感器,将测温信号显示在现场及操作室HMI。根据以往的教训,监控电极板温度并给操作人员提供报警信号,能很好的预防事故发生。按照调试结果,如果电解系统整体选型匹配合适,电流满载运行时,母排接口处温度不会高于某个值(约70~80 ℃,可在首次使用时调试确认),操作人员后续使用时可以依此按实际的负载百分比,大致判断电极的工作状态,应用效果比较明显。

4 结束语

虽然电解清洗技术较为成熟,但在以往使用过程中暴露的问题也不少,甚至有发生事故的风险。本文研制的某自主集成机组新型电解清洗设备综合了多条生产线多年的使用经验,在本机组2019年投产后,现场生产使用效果较好,对其他钢厂选择电解清洗工艺和设备有一定参考作用。