耐候钢边裂问题研究

邵 帅

(河钢股份有限公司承德分公司 河北省钒钛工程技术研究中心,河北 承德 067000)

耐候钢,即耐大气腐蚀钢,主要用于铁道、车辆、桥梁、塔架、光伏、高速工程等长期暴露在大气中使用的钢结构。1780线已经实现耐候钢集装箱板SPA-H的批量供货,下游用户主要用于制造集装箱、铁道车辆等结构件。在近期生产过程中耐候钢SPA-H出现批量边裂缺陷,由于耐候钢SPA-H其中Cu元素在晶间偏聚引起的铜脆现象易造成耐候钢边裂问题[1],但在针对边裂钢卷取样检验成分发现含有Ni元素,通过电镜扫描未发现铜聚集问题,基本排除耐候钢铜脆引起的边裂问题。本批次出现的边裂问题主要出现在传动侧,由于边裂深度达到20mm以上,下游用户无法采用切边方式处理,造成钢板无法正常使用,影响下游用户的生产效率。为保证耐候钢SPA-H的边部质量,特对于典型边裂缺陷形貌及组织特征进行分析,确定形成位置和生成原因。

1 表面检查仪查验

图1 边裂在表面检查仪的显示

通过表面检查仪查看,如图1所示,清晰可见带钢边部存在边裂缺陷,由于表面检查仪位于卷取机前,因此基本排除卷取机造成的边裂缺陷。

2 边裂缺陷理化检验

2.1 宏观形貌

具有边裂缺陷的钢卷热轧生产工艺流程如下:连铸带钢加热-粗轧-精轧-卷取。发生边裂缺陷的热轧板宏观缺陷形貌见图2。在热轧板纵向板边端部明显可见缺肉和撕裂缺陷。裂纹最大深度20mm。

图2 边裂形貌

2.2 金相观察分析

2.2.1 缺陷检验分析

热轧钢板边部边裂位置和基体位置截取金相试样,经过磨制抛光后,置于蔡司200MAT光学显微镜下进行观察。用4%硝酸酒精溶液腐蚀后观察,发现钢板基体显微组织为铁素体和珠光体,其中边部边裂位置明显可见带状组织。钢板基体显微组织形貌见图3、图4所示。

图3 钢板边部边裂位置显微组织形貌

图4 钢板基体位置显微组织形貌

边裂位置(仅约10mm范围)金相组织为F+P,P约占10%,F晶粒度约13级,带状组织约1.5级。钢板心部未边裂位置金相组织为F+P,P约占10%,F晶粒度约11级。通过对比可见,两个部位组织差异巨大,晶粒尺寸相差一倍。

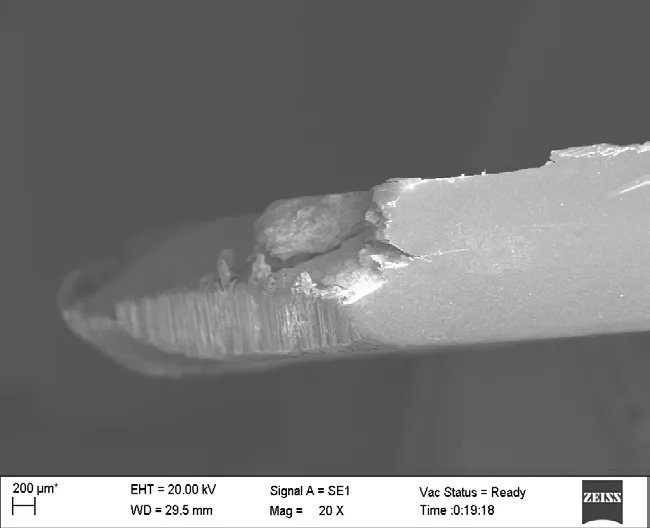

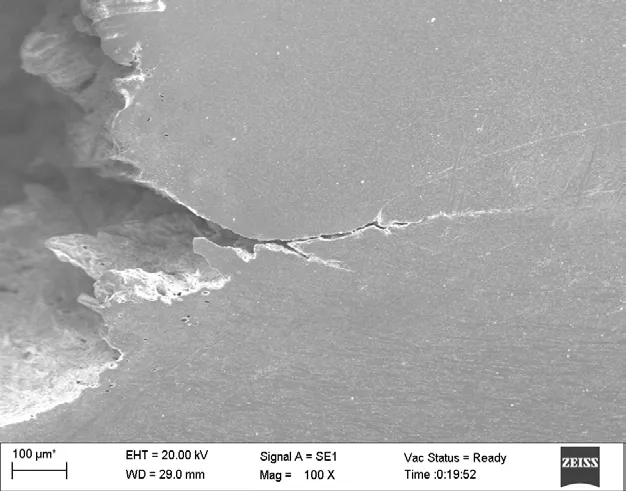

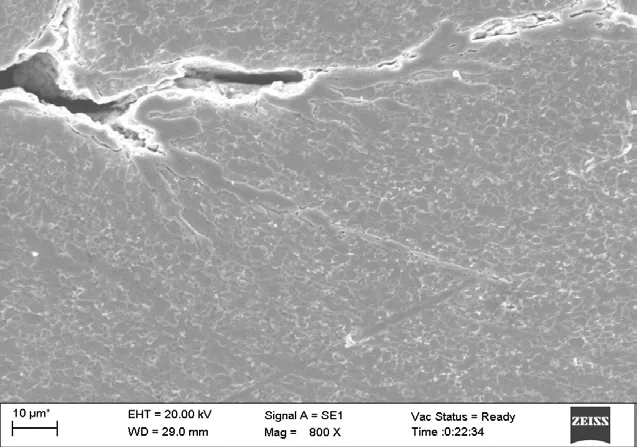

2.2.2 裂纹分析(横截面观察)

板厚边部位置发现细长的裂纹,放大观察,可见裂纹末端的氧化状态。裂纹自表面凹坑处向里扩展。横向开口处裂纹形貌如图5所示。试样纵向边部有多条裂纹向内部延伸,如图6所示,周围无异常夹杂,裂纹周围也未见明显脱碳现象。腐蚀后可见显微组织呈流变状态,纵向边部缺陷处裂纹形貌如图7、8所示[2]。缺陷处的裂纹形态表明,钢板轧制过程中存在外力撕裂现象。

图5 裂纹全貌(20×)

图6 裂纹全貌(100×)

图7 裂纹细节之一(800×)

图8 裂纹细节之二(800×)

2.2.3 硬度分析

针对边裂位置取样分析,采用布氏硬度检验其强度,布氏硬度采用的压头为淬硬钢球,布氏硬度的符号为HBS。图2右侧钢板分出三小条钢板,取样位置分别为存在边裂的钢板边部位置、远离边裂的钢板宽度方向中间位置。取样大小为80mm×400mm、60mm×150mm、60mm×150mm的 长 方 形 钢板,取样代码命名为试样1、试样2、试样3,具体如图9所示。

图9 边裂位置取样钢板

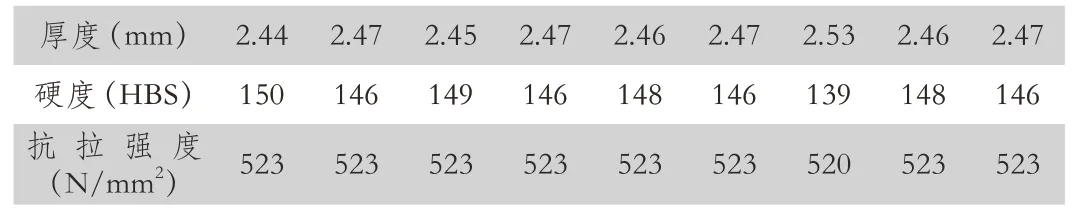

针对试样1的边部位置进行布氏硬度测量,具体数值见表1所示,依据GB/T 1172“黑色金属硬度及强度换算值”标准[3]中布氏硬度与抗拉强度的关系对应得出此位置的抗拉强度。

表1 布氏硬度及对应强度

针对试样1中宽度方向靠近中心位置、试样2、试样3进行布氏硬度测量,具体数值见表2所示,同样换算出此位置的抗拉强度。

表2 布氏硬度及对应强度

试样1边裂位置边部布氏硬度平均值169HBS、抗拉强度平均值592N/mm2,试样1未边裂位置边部布氏硬度平均值147HBS、抗拉强度平均值523N/mm2。试样2、试样3未边裂位置边部布氏硬度平均值144HBS、抗拉强度平均值522 N/mm2。通过对比试样1、试样2、试样3布氏硬度值和对应的抗拉强度值发现,边裂位置布氏硬度与未边裂位置布氏硬度最大相差35HBS,抗拉强度最大相差89N/mm2。基本可以确认造成耐候钢边裂位置存在边部急剧冷却情况。

3 边裂原因确定

通过组织和硬度分析发现边裂位置存在急剧冷却现象。而边部急剧冷却显然是由于局部漏水严重造成的。通过跟踪发现在精轧轧制时带钢边部出现黑印,由于一开始分析为氧化铁皮,所以未查找到造成边裂的真实原因。通过关闭精轧防落水和表面冷却水,耐候钢边部黑印消失,边裂问题也随之解决。

4 结论

针对边裂试样采用成分分析排除因铜脆造成的边裂。通过表面检查仪清晰可见带钢边部存在边裂缺陷,排除卷取机造成的边裂缺陷。对边裂位置取样进行分析,采用布氏硬度检验其强度,边裂位置带状组织明显,晶粒尺寸相差一倍,硬度与基体相差35HBS,按照“黑色金属硬度及强度换算值”标准对比,抗拉强度相差89N/mm2。由此可确定耐候钢边裂形成的主要原因是精轧局部漏水严重造成边部急剧冷却致使带钢变硬变脆随后与精轧导板接触后形成刮蹭而出现的边部豁口。