转炉缩短冶炼周期工艺实践

李 彬,张兴洲,鲍绪海

(山东石横特钢集团有限公司,山东 肥城 271612)

转炉炼钢是钢铁企业生产的主要工序,炼钢工序的高效化对钢铁企业结构和流程有决定性的影响,关系到钢铁企业整体生产效率、物料能源消耗和企业经济效益。炼钢工序的高效化,最直接体现是缩短冶炼周期,主要包括加料时间、吹炼时间、测温取样时间、出钢时间、溅渣时间和辅助时间。

1 提高加料水平,缩短加料时间

1.1 加废钢操作

1.1.1 主摇控制原则

溅渣护炉后期,主摇将炉前挡火门提前打开到位,溅渣完毕后迅速将转炉停至加料位置,裙板与平台持平就可,加料时听从副摇指挥。

1.1.2 天车工控制原则

天车工提前将加料天车停至加料位置,废钢料斗停至靠近炉口位置,溅渣完毕前倒炉准备加料时,天车工根据废钢料斗内废钢量提前起南钩,落北钩,将料斗口落至炉口上,转炉带动料斗落至加料位置,加完料后及时撤出炉口,不用等废钢料斗放平后再撤出炉口,若料斗后头剩较少废钢时(2t以内)时,天车工可直接将废钢料斗吊走,无需再加,避免时间浪费。为了避免料斗尾部出现卡料现象,需在后头增加斜板,并且对料斗前部挡板恢复,防止料斗划入炉口内造成卡料或损坏废钢料斗。

1.1.3 副摇控制原则

加料时能够判断料斗内废钢是否加净,加完料迅速指挥料斗撤出,副摇负责天车工及主摇操作的协调指挥。

1.2 加铁水操作

1.2.1 主摇控制原则

加完废钢后迅速起炉至加铁位置,等待加铁。

1.2.2 天车工控制原则

加废钢时,加铁天车提前将铁水罐吊起停至加料天车东侧安全距离内(1m即可),待加料天车即将加完废钢时,加铁天车提前将小钩下到一定高度,并挂小钩,严禁提前较早挂钩等待,在保证安全情况下,实行大小车联动进入加铁区域,迅速靠近炉口,听从副摇指挥完成加铁操作。

1.2.3 副摇控制原则

副摇指挥主摇机天车工控制加铁速度,保证不洒铁,且不会出现环保污染事故。

1.3 炉口控制原则

控制好炉口形状,减少转炉喷溅溢渣现象,当炉口缩小时及时组织人员清理。利用出钢时间用氧气烧炉口粘钢,这样可以减少清理炉口的次数和时间。炉口有个好的形状,可有效减少卡炉口现象。

1.4 废钢产出比例控制原则

把好废钢质量关,对于不合格品不予收购,控制好厚度和尺寸,并针对废钢的实际情况,及时调整废钢比和布料结构,减少卡炉口现象。

1.5 铁水存量控制原则

优化铁水罐嘴与日常维护,提高加铁速度,铁水多时实行不空干净铁水罐内的残余铁水策略,可提高加铁速度。

2 优化供氧制度,缩短吹炼时间

氧枪的供氧压力的大小是由喷头的出口马赫数确定的,氧气的压力能转化成动能,得到超音速的氧气流股。生产实践证明,采用过高的设计氧 压,不但喷溅,而且炉衬侵蚀严重,而采用过低的设计氧压,氧气出口速度过低,熔池得不到良好的搅拌。为此需要加大冶炼初期的供氧强度,尽快提升钢液的温度满足脱碳所需,有效地缩短冶炼时间。射流的综合特性决定着冶炼的平稳性,而射流的综合特性又与孔倾角密切相关,在很大程度上为倾角所支配。倾角小,各射流穿透能力增大,而冲击熔池的面积减小,倾角大,射流的穿透能力减小,冲击熔池的面积增大,有可能冲刷炉壁。因此根据转炉吨位和炉型进行综合考虑后对使用氧枪参数进行优化,提高供氧强度,氧枪枪头喉口由33.1mm增加至34.1mm,夹角改为11.5通过摸索合适的枪位控制,在保证抽火不受影响的前提下,供氧时间保持在11.5min以内,缩短冶炼周期30秒左右。

3 优化转炉溅渣护炉工艺,缩短溅渣时间

随着冶炼周期的缩短,出钢温度会降低,通过合理控制转炉留渣量及溅渣枪位,提高溅渣效果。严格执行终渣改质工艺,溅渣前加入适量焦丁,降低终渣氧化性,提高溅渣效果,缩短溅渣时间至2.5min以内。

(1)优化溅渣枪位及流量,降低溅渣时间。经过一段时间的摸索实践,合理的炉渣量是保证溅渣效果的前提,采用低-高-中溅渣模式。

(2)提高转炉终点碳合格率([C]≥0.08%),降低炉渣中FeO含量,降低钢水氧化性,保证终渣质量,提高溅渣效果,缩短溅渣时间。

(3)对转炉后期枪位进行要求,且拉碳时间不低于20秒,保证后期炉渣做粘,提高溅渣质量的同时缩短溅渣时间。

(4)保证出钢出净,出钢不净会造成溅渣层内夹钢,冶炼条件下破坏成渣层,加快渣层的侵蚀,影响溅渣质量,延长溅渣时间。

4 缩短出钢时间

4.1 优化出钢口尺寸,缩短出钢时间

炼钢厂主要围绕优化出钢口尺寸、提高出钢口寿命,减少出钢时间开展工作。炼钢厂在保证一定的出钢时间的同时,研究缩短新换出钢口的出钢时间,为此一炼钢逐步由原φ170扩大为φ175,大大缩短的出钢口前期出钢时间,缩短了冶炼周期。

4.2 提高出钢口寿命,缩短出钢时间

提高出钢口寿命,减少更换出钢口频率,利于缩短出钢口前期出钢时间,为此炼钢厂积极提高出钢口寿命,主要措施:①优化生产流程,制定分钢种出钢温度控制要求,提高转炉直摆出钢率,降低转炉出钢温度。为降低出钢温度,通过铁水硅含量、温度、装入量,及氧枪枪位、造渣料加入量、炉口火焰等,准确控制出钢温度范围在1640~1670℃,降低高温钢水对出钢口的侵蚀;②通过对过程温度、炉口形状、枪位、氧压、炉渣情况的控制,减少点吹炉次,降低钢水氧化性,提高终点指标水平,终点碳控制0.08%以上,降低钢水氧化性,减少出钢口侵蚀,提高出钢口寿命;③优化挡渣工艺,使用挡渣锥,减少下渣炉次,降低高氧化性炉渣对出钢口的侵蚀;④优化溅渣枪位,保证出钢口周围溅渣层密实良好,提高耐侵蚀度;⑤推行低氧化性炼钢,保证转炉冶炼前期脱磷的效果的情况下,降低炉渣氧化性,提高溅渣质量同时,降低出钢口侵蚀速度;

4.3 优化套补出钢口工艺,保证套补出钢口质量。

4.3.1 套补时间选择

出钢口后期,内口形成较大的喇叭口,容易卡球或出钢时间较短时进行套补。

图1

4.3.2 套补注意事项

①套补用的钢管必须放正,防止因套补后出钢口歪或偏,造成挂渣不良。②套补时切勿将周围垫的过高,造成出钢不净。用专用加大面料工具加料,并用钩子将大面料填平,填均匀,③套补时立即用氧气管烧结,要让大面料熔化后流到钢管与炉衬的缝后再吹氧。烧结时间10分钟左右,以不冒烟为主。④烧结时不用氧气管对准套补用钢管,防止将钢管烧坏后,大面料下流,造出钢口堵塞,并不利于形成规则的出钢口。

4.3.3 操作规程

①先用钩子将套出钢口用钢管挑到出钢口正上方,竖直放入出钢口内(放稳不要歪)。②用专用工具将大面料均匀加到钢管和炉衬周围的逢里,并用钩子钩实,注意不要碰到钢管。③大面料加到比炉衬稍凹为止,静止2分钟后用吹氧管对准周围的大面料吹氧烧结,时间10分钟左右(不大量冒烟)。

5 缩短测温取样等辅助时间

(1)测温枪及取样器准备到位,转炉倒炉炉子到位后立即进行测温取样作业,提前加强对取样器测温枪的检查,先取样后测温。同时提高操作能力,避免二次测温及二次取样。送样人员动作迅速,减少等样时间。

(2)加强上下工序之间的配合,杜绝转炉出现“四不等”,即不等钢包、不等铁水、不等天车、不等渣车。各岗位操作人员积极进取不怠工不偷懒,相互配合,减少一切不必要的停机时间。

6 配合转炉缩短冶炼周期,实现炉后高效连铸生产

我公司一炼钢车间为36h干式料中间包,为定径快换水口,原先上水口孔径为Φ20mm,下水口最大直径为20mm,但随着生产节奏的加快,Φ20mm的上下水口已不能满足高拉速需要,最大拉速限制在3.0m/min。车间经过研究调整,将上水口孔径改为Φ22mm,同时增加了Φ21mm和Φ21.5mm的下水口,最高拉速已可提高至3.5m/min。

对原先的连铸二冷冷却系统进行优化。零段全水冷却喷淋集管增加了一排冷却喷嘴,由原来的16个冷却喷嘴增加到了24个冷却喷嘴。一段全水冷却增加了一排冷却喷嘴,由44个冷却喷嘴增加到了48个冷却喷嘴。二段气雾冷却改为全水冷却;三段气雾冷却保持不变,更换了喷座型号。

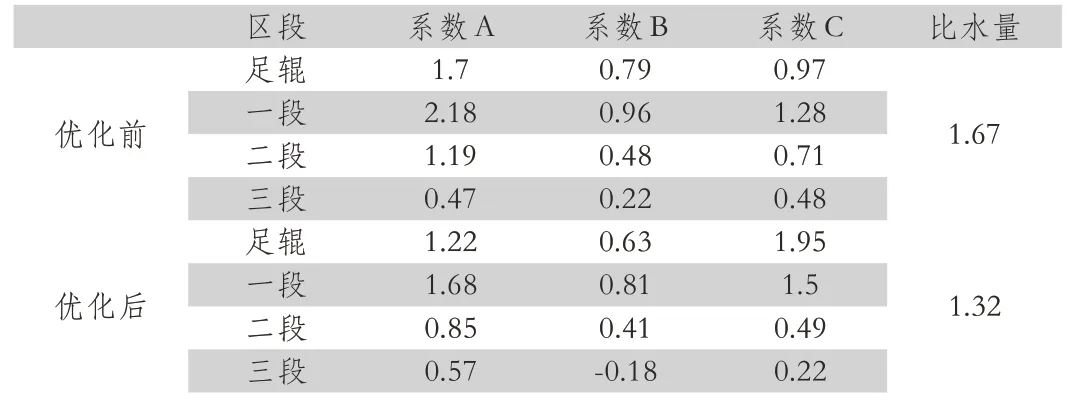

因车间原有管道设计问题,二冷水压力最大为1.2Mpa,但拉速提高后,压力降到0.9Mpa,影响冷却效果。针对水压问题,在二冷水管道安装了两台增压泵,对零段和一段冷却水进行增压处理。增压后,零段和一段冷却水压力达到1.4Mpa,保证了二冷水的喷雾效果。为降低钢坯中间裂纹,对二冷配水曲线进行优化。在编制水表时,可以将热力学边界条件的变化考虑在内。考虑比水量与拉速的关系,制定二次方程配水曲线Q=a*V2+b*V+c。

根据上重矿设计参数,结合车间实际二冷分配比例零段:Ⅰ段:Ⅱ段:Ⅲ段=35%:37%:18%:10%,同时考虑不同钢种特性及不同拉速下钢坯冷却需求量,进行调整配水系数,逐步优化试验,结合低倍试验情况进行完善,制定出弱冷配水曲线。

表1

通过对连铸进行优化改造,确保转炉生产的钢水全部转换为合格钢坯,为进一步缩短冶炼周期创造了条件。

7 结语

通过采取各种措施,缩短了冶炼周期,保证了生产节奏,保证了产能充分释放。在钢材市场较好的情况下,炼钢厂通过缩短冶炼周期增加了钢产量,在增加公司利润方面发挥重要作用。