钛合金粉末注射成型烧结工艺对性能的影响

张新房,孙明峰,钟承盛

(深圳市泛海统联精密制造股份有限公司,广东 深圳 510000)

钛合金是20世纪中期发展起来的一种重要金属,由于其具有密度低、比强度高、耐蚀性好、耐热性高、无磁、焊接性能好等优良性能,广泛应用于航空航天、汽车、生物工程(良好的相容性)、手表、体育用品、环保等领域,但是钛及钛合金的机加工性能差,制造成本高,限制了其工业化应用,特别是在复杂零件上。粉末注射成形(Powder Injection Molding,简称PIM)技术是当今国际粉末冶金领域发展最快,被誉为当今最热门的零部件制备技术。该技术是传统粉末冶金成形技术与塑料注射成形技术相结合的产物,不仅具有常规粉末冶金工艺的工序少、无切削或少切削、经济效益高等优点,而且克服了传统粉末冶金工艺材料密度低、材质不均匀、机械性能低、不易成形薄壁、复杂结构件的特点,在制备几何形状复杂、组织结构均匀、高性能的近净成形产品方面,尤其具有优势。通过钛合金粉末注射成形工艺可实现传统工艺不能获得的几何形状、力学性能及产品精度等;但钛金属活性很高,容易与碳、氧和氮等反应,生成TiC、TiO2、TiN 等化合物,使烧结密度难以提高,力学性能得不到改善。

本文研究了不同的烧结温度、持温时间对TC4最终致密化及力学性能的影响,为产业化金属注射成形钛合金提供工艺支撑。

1 实验

(1)样品制备过程:

样品原料:自制TC4注射喂料(粉末来自TEKNA)。

样品形状:21mm圆形工件(注件制品)及标准拉伸件。

注射机器:日精 110T MIM注射机。

脱脂设备:XTS脱脂炉(硝酸型)。

烧结设备:恒普高真空炉金属炉(220L)。

保护气体:氩气。

图1 实验主要设备

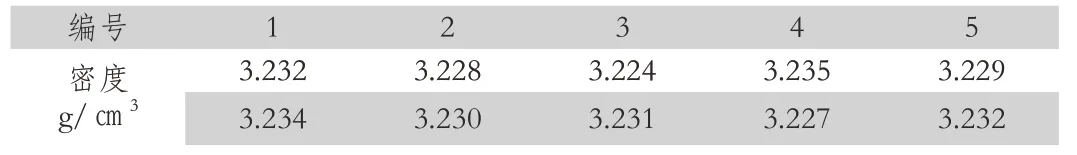

注:TC4样品圆形注件坯及拉伸件都是在同样的注射参数下进行,取10件圆形件无披锋、气泡、砂孔等不良的样品,分成2组,每组5件(全部标记)进行测试,注件密度如下。

表1 (TC4注件密度)

此表数值保持均匀、稳定,波动很小表明所有测试件密度是一致的。

将测完密度之注件坯放入烘箱,调至30℃烘干60min以上,取出后冷却至室温,然后将每组注件坯用同样的方式摆放在高纯氧化锆陶瓷板上,再放入脱脂炉同样层数的脱脂炉内依次进行脱脂。各批次注件脱脂参数均一致,氩气5m3/h、酸量240ml/h,脱脂完成后再将脱脂件放入烧结炉进行烧结。

Ti(%) Al(%) V(%) Fe(%) C(%) N(%) O(%)

Bal 5.5~6.75 3.5~4.5 ≤0.3 ≤0.15 ≤0.1 ≤0.4

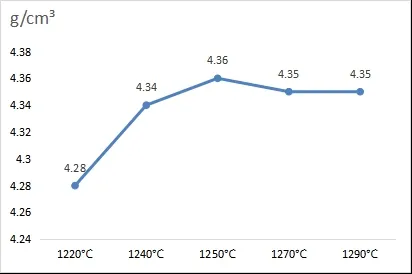

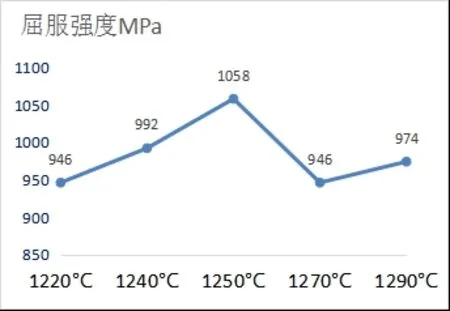

(2)烧结是MIM工艺中的最重要的工序之一,不但脱除残余粘结剂而且消除了粉末颗粒之间的孔隙,使得MIM产品达到全致密或接近全致密化,钛合金的烧结需要较高的环境,烧结过程尽可能用氩气保护,此试验烧结设定为持温时间保持120min不变,最高温度为1220℃、1240℃、1250℃、1270℃和1290℃分别进行TC4拉伸件和圆形件烧结,其对应结果如下图。

图2 TC4拉伸件烧结过程

图3 圆形件烧结过程

由图3可以大致看出TC4持续120min情况下,在1250℃可以获得较高的致密化,随着温度升高密度略有下降,这是因为过高的温度出现晶粒长大同时晶界之间空隙也变大,这样也导致高温后标准拉伸件屈服强度会比1250℃还低。

图4 1250℃下TC4金相图

图5 烧结后的TC4圆形件

(3)为掌握不同温度及持温时间与TC4烧结致密化的关系我们选择1240℃、1250℃及1270℃进行如下图试验,烧结气氛均为氩气环境。

图6 烧结气氛均为氩气环境

2 数据处理及分析

依据烧结后的样品密度数据不难看出经过1250℃持温120-180min要比其他工艺获得之密度要高,根据图3及图4的关系我们也得出致密化和屈服强度的一致性,故而在1250℃持温120min~180min获得的致密化及力学性能是最高的;这是因为过高的温度和过短的持温时间在钛合金烧结过程都没有让钛合金晶体获得最佳致密化,同样低温和过长保温会因为晶界扩散速度较慢而粉末表面驱动能在不断消耗,在晶界运动扩散过程无法达到晶格较好的重叠和滑移,这样内部还有一定的空隙无法消除从而无法达到较好的致密化。

3 结论

MIM钛合金产业化工艺较复杂,影响产品最终致密化及力学性能的因素较多,在此实验条件下我们经过对产品密度及力学性能的综合考量使用HP高真空金属炉在1250℃持续烧结120min使得TC4有较高的密度同时获得最大的屈服强度,为产业化的MIM-TC4做好工艺铺垫。