浅谈预制拼装技术在国家会展中心二层步廊东延伸工程中的应用

余 飞

上海市政工程设计研究总院(集团)有限公司 上海 200092

随着我国经济与技术能力的发展,各类技术及标准的日渐成熟,使得预制拼装技术的应用领域在不断拓展。相较传统工艺,预制拼装技术有着利于施工质量及安全的管理,同时有着施工周期短,安装便捷等得天独厚的优势。在现场施工质量及安全管控要求不断提高的大环境下,使得预制拼装技术在越来越多的工程建设项目中得以应用、推广。本文介绍了在国家会展中心二层步廊东延伸工程中预制拼装技术的应用情况,总结了预制墩柱施工过程中的施工工艺及注意事项。

1 工程概况

国家会展中心二层步廊东延伸工程是2018年中国首届进口博览会重要配套项目之一。本工程地处虹桥核心区,建成后作为连接虹桥商务区与国家会展中心的唯一空中连廊,项目意义重大。同时为保证进博会顺利召开,施工工期仅为6个月,建设任务重。

本工程跨河段考虑结构耐久性,河中墩柱采用预制混凝土形式。整个墩柱通过工厂预制,运至现场进行安装,现场仅通过墩柱预埋灌浆套筒与承台预留筋进行灌浆连接即可。相较常规混凝土墩柱施工有着施工周期短、施工人员少、机械化程度高等诸多优点。

2 预制混凝土墩柱结构

预制混凝土墩柱采用预埋螺栓与灌浆套筒连接的拼装工艺,由于施工场地受限及对预制拼装构件高精度的要求,所有预制混凝土墩柱均采用工厂预制,随后运至现场安装的方式进行施工。

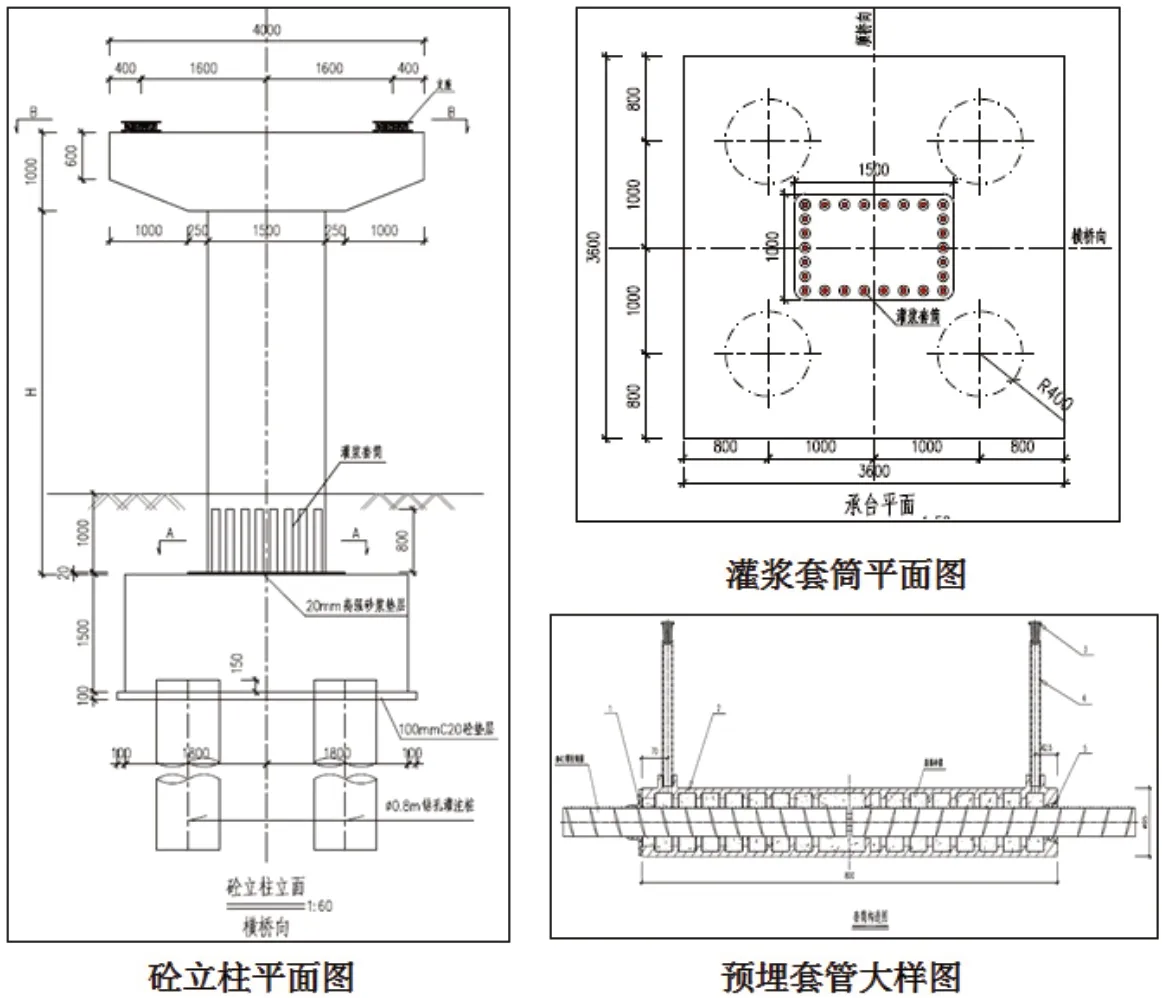

预制混凝土墩柱采用直立柱(图1),截面尺寸为1500mm×1500mm,立柱高11.17m,墩柱主筋采用HRB400φ40钢筋,箍筋及拉筋采用HRB400φ16钢筋。凝土等级为C40,采用立式浇筑法一次性浇筑完成。承台采用四桩单柱形式,柱底预埋40型高强度球墨铸铁灌浆套筒与承台预埋钢筋进行连接,柱身预留灌浆孔,在灌浆后进行封堵。预制盖梁与预制墩柱通过盖梁预留金属波纹管进行连接。

图1 预制混凝土墩柱节点图

主要施工工艺:承台施工时预留钢筋→预制墩柱加工完成后运至现场进行吊装→将预制墩柱套筒对准承台预留插筋缓慢下放→灌浆套筒压浆作业→待浆液达到设计强度后进行预制盖梁安装→金属波纹管压浆作业→待盖梁浆液达到设计强度后进行桥梁上部结构的安装[1]。

3 预埋件安装

预制墩柱主要通过预埋配对钢筋与承台连接,配对钢筋与承台一同浇筑。承台施工采用支模浇筑方法,基坑开挖采用机械开挖和人工开挖相结合的方法。

预埋钢筋主筋为φ40钢筋,主筋应表面洁净、无损伤,钢筋平直、无局部弯折,钢筋露出承台面为80cm,锚入承台长度不小于1m。为保证预埋钢筋定位准确,钢筋预埋前先制作预制胎架以保证钢筋标高及位置达到预制构件对接要求。

为保证预埋钢筋定位准确,钢筋预埋前先根据柱底预留套筒位置制作钢筋胎架,并将预埋部分的钢筋笼按照图纸先制作完成。待承台底部钢筋绑扎完毕后,将预制钢筋笼进行安装。根据图纸轴线及标高将预制钢筋笼调整完毕后进行固定,随后完成承台钢筋绑扎(图2)。

图2 预埋件与钢筋笼制作大样图

承台钢筋绑扎完毕后,混凝土浇筑前对承台预留主筋进行复核。用预制钢胎膜检查钢筋中心位置偏差;用直尺检查外露连接钢筋长度,外露长度、顶点标高允许偏差0mm~+15mm;钢筋表面应无严重锈蚀和粘附异物。

4 预制混凝土墩柱加工及安装工艺

4.1 钢筋加工

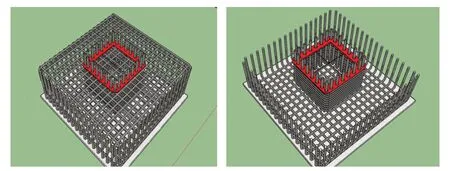

预制墩柱主筋采用直螺纹机械连接接头的形式进行连接,以确保墩柱保护层厚度及截面尺寸,箍筋采用MEP全自动钢筋成型弯箍机进行弯曲及剪切加工。整个钢筋笼通过胎架端头定位钢板在专用胎架上进行安装、制作(图3),经过安装灌浆套筒→安装上排主筋→安装箍筋→安装两侧及底部主筋→安装竖向及横向拉钩的整体顺序制作成型。

图3 预制墩柱钢筋笼加工

4.2 模板施工

本工程预制混凝土墩柱采用立式浇筑法一次性浇筑完成,浇筑模板采用厚度为8 mm的钢模板。模板对拉螺杆采用高强度精轧螺纹钢,采用双螺帽进行固定。墩柱模板安装过程共分成安装底面模板→安装侧面模板→安装立柱钢筋笼→安装顶面模板固定翻转点→安装翻转吊架→安装吊索具→模板翻转七个步骤进行。

4.3 混凝土浇筑

为保证混凝土在浇筑过程中产生离析,浇筑采用泵车+导管的方式进行浇筑。混凝土采用分层浇筑,分层厚度为30-50cm,在下层混凝土初凝前完成上层混凝土的浇筑工作,同时需对分层浇筑部位进行充分振捣。混凝土土振捣采用四角振捣法,为防止钢筋移位、变形,振捣期间尽量不接触模板及钢筋。

为防止缺棱掉角,预制混凝土墩柱养护应适当增加带模养护时间,混凝土养护期间,应采取浇水、洒水等措施进行保湿、保温养护,待混凝土强度达到设计强度后进行拆模。

4.4 预制墩柱的吊装

预制墩柱在办理完出厂验收手续后运至现场进行吊装,本工程预制墩柱重约63吨,根据现场情况,吊装半径约18米,项目选用500 吨汽车吊进行吊装,额定起吊重量71吨,可以满足吊装需求。构件通过预制墩柱预埋的钢绞线进行吊装,安装期间需有测量人员随时对墩柱垂直度进行控制。

4.5 预制墩柱的安装

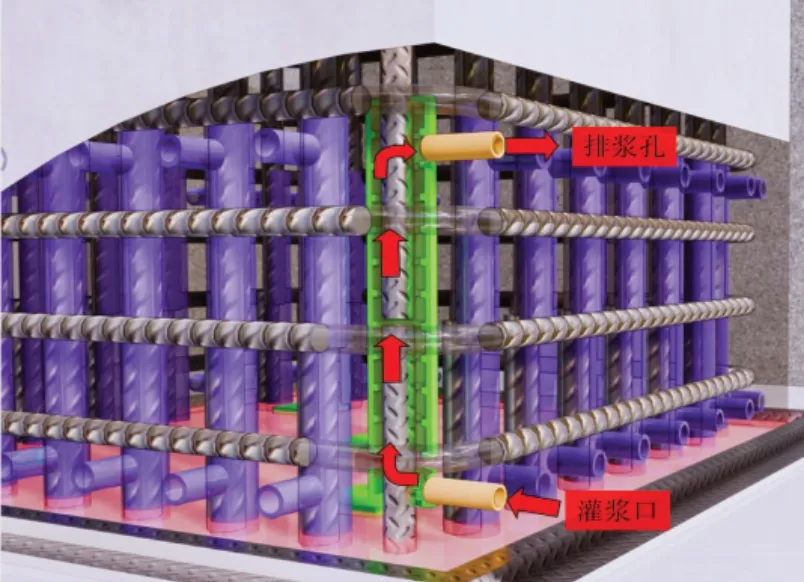

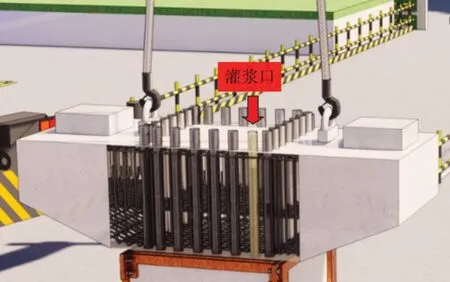

墩柱吊装前在柱脚四周设置座浆模板及垫块,铺筑高强无收缩水泥座浆料。预制墩柱在慢速下放的过程中,控制承台预埋钢筋精确插入连接套筒内,对墩柱轴线、垂直度调整无误后进行灌浆作业。灌浆料采用M100高强无收缩水泥砂浆,从灌浆套筒下部预留灌浆口灌注(图4)。直至上方的排浆孔连续流出浆料后,用专用橡胶塞封堵完成单个灌浆套筒的灌浆作业[2]。

图4 预制墩柱现场灌浆作业示意图

4.6 预制盖梁的安装

待墩柱灌浆料同条件养护试块强度达到设计要求后,方可进行盖梁安装施工。盖梁与墩柱预留钢筋采用金属波纹管进行连接,吊机缓慢下放的过程中,控制墩柱顶预埋钢筋精确插入金属波纹管中。灌浆料同样采用M100高强无收缩水泥砂浆,同一波纹管内的灌浆作业应保持连续,浆液直至金属波纹管顶面后停止。静置5分钟后检查灌浆口,对浆液面下降的进行补浆,最后用圆形金属盖将灌浆口盖好完成盖梁安装作业。

图5 预制盖梁灌浆作业示意图

5 制作及安装过程中需要注意的问题

(1) 由于预制墩柱对加工精度要求极高,且加工程序较为固定,如发现问题造成返工,往往是整个墩柱需要从头开始制作,所以在加工过程中应及时做好对工序的检查、验收工作[3]。

(2) 墩柱钢筋笼安装前,应首先对胎架各个部件进行复测,尤其是套筒端定位板、钢筋端定位板及开孔开槽位置。为防止钢筋安装时发生弯扭,拼装过程应随时检查胎架底座情况。

(3) 严格控制原材料质量,钢筋的加工质量、钢筋的保护层垫块、灌浆套筒、锚固波纹管、吊装钢绞线必须验收合格后方可用于预制混凝土墩柱的制作。同时在安装过程中应随时进行测量,确保每一步的加工精度得到控制。

(4) 为保证墩柱成型质量,墩柱合模后必须要按设计要求及标准进行验收,主要检查接缝处、脱模剂、轴线、高程等。符合要求后进行加固,保证模板在浇筑混凝土过程中受力后不变形、无移位。

(5) 夏季施工时,砼的入模温度不宜高于气温且不宜超过30℃,若当天温度过高应调整浇筑时间至傍晚或第二天早晨浇筑。冬季施工时,应适当推迟拆模时间。对于已拆模的墩柱构件进行包裹保温养护,并通入蒸汽,确保混凝土的水化热顺利进行。

(6) 预制混凝土构件自重较大,在吊装前应对周边地基承载力、吊装作业半径、周边施工环境进行分析、计算。编制预制混凝土墩柱吊装专项方案,超过一定规模的应进行专家论证并经监理审批通过后实施。

(7) 在安装过程中为确保预埋套筒孔路畅通,在灌浆前应用清水对灌浆孔先进行冲洗。吊机慢速下放的过程中,测量人员应随时控制墩柱垂直度,对墩柱轴线、垂直度调整后再进行灌浆作业。

6 结束语

预制混凝土拼装技术作为一种新型施工工艺,在桥梁施工、房屋建筑、盾构区间、综合管廊等工程上的应用日益广泛。预制混凝土拼装不仅对周边环境影响小、环保而且施工速度快、综合施工费用低,同时相较传统钢筋混凝土施工工艺的质量及施工安全得到保障。随着预制拼装技术的日益推广、应用,在今后的工程建设项目中定能发挥自己不可替代的作用。