基于响应面法优选消炎抗菌颗粒的成型工艺

杨素琴,范 亚,黄玉莹,向梅先

中南民族大学药学院,湖北 武汉430074

消炎抗菌颗粒作为三甲医院的纯中药制剂,在临床上使用多年,对上呼吸道感染、菌痢、胃肠炎和尿路感染治疗效果显著,受到了广大患者的充分肯定与好评。该制剂主要由黄芩[1]、地榆[2]以及石榴皮[3]等构成。虽然消炎抗菌颗粒疗效确切,副作用少,但其存在制备工艺粗放,成型率不高、质控技术落后、使用范围极其有限等不足;并且中药浸膏粉中一些成分对水、热很敏感,在生产、运输和贮存过程中颗粒容易吸潮,药物质量不稳定。基于此,本研究对颗粒的成型工艺[4-5]进行了研究,首先通过单因素试验法,优选颗粒制剂的辅料、润湿剂乙醇的浓度以及颗粒的干燥温度;然后使用响应面星点设计[6-8]优化该颗粒剂的成型工艺,并对优化的成型工艺条件进行了验证,以期筛选出最佳辅料构成和最佳制备工艺条件,提高颗粒的成型率,增加颗粒的流动性,提高质量稳定性,同时期望能为将来开发新药提供技术支持。

1 实验部分

1.1 仪器与材料

1.1.1 仪器 标准检验筛(GB6003,浙江上虞市五四纱筛厂),电子天平(JJ223BF,常熟市双杰测试仪器厂),数控超声波清洗器(KQ-500DE,昆山市超声仪器有限公司),真空干燥箱(DZF-6090,上海精宏实验设备有限公司),电热恒温鼓风干燥箱(101-0AB型,天津市泰斯特仪器有限公司)。

1.1.2 材料 环糊精(国药集团化学试剂有限公司,20180911),可溶性淀粉(国药集团化学试剂有限公司,20180513),甘露醇(国药集团化学试剂有限公司,20180602),微晶纤维素(国药集团化学试剂有限公司,20180607),乳糖(国药集团化学试剂有限公司,20180715),蔗糖(国药集团化学试剂有限公司,20181003),浸膏粉为实验室自制;其它试剂均为分析纯。

1.2 方法

1.2.1 消炎抗菌颗粒的制备 将干浸膏加入一定比例的乙醇、环糊精,充分混匀,制备成“轻握成团,压之即散”的软材后,使用孔径830μm筛进行制粒,将其均匀平铺在烘盘中,放入干燥箱中进行干燥,温度为50℃,颗粒干燥后取出,整粒,则得消炎抗菌颗粒。

1.2.2 消炎抗菌颗粒的评价方法 该颗粒剂的评价方法依据2015年版《中国药典》,从溶化性、粒度、水分等几个方面为指标来进行综合评价。

1.2.3 辅料的选择 称取5份5 g已恒重的浸膏粉,分别加入一定比例的不同辅料(乳糖、可溶性淀粉、微晶纤维素、环糊精、蔗糖)中,充分混匀,并过孔径180μm筛;加入质量分数60%的乙醇作为润湿剂制软材,然后挤出制粒,将得到的湿颗粒置于45~55℃的干燥箱中,干燥后整粒。然后对该颗粒进行溶化率、吸湿性能和成型率评价,同时测定其休止角,结合以上4项指标得到综合评分。其综合评分标准如下:

综合评分=成型率×70%+溶化率×15%+

吸湿率×10%+休止角×5%吸湿率:0%为100分,≥10%为0分;休止角:≤20°为100分,≥30°为0分。

1.2.4 润湿剂的选择 中药浸膏具有黏性,一般选取乙醇作为润湿剂。故本颗粒剂选取不同质量分数的乙醇作为润湿剂并考察其与颗粒剂成型性之间的关系。按照“1.2.3”方法,将比为1∶3的中药浸膏粉与优选辅料混合,分别加入不同浓度的乙醇进行制粒[9],然后综合评价,选取评分最高的润湿剂浓度,即为本制剂的最佳润湿剂用量。

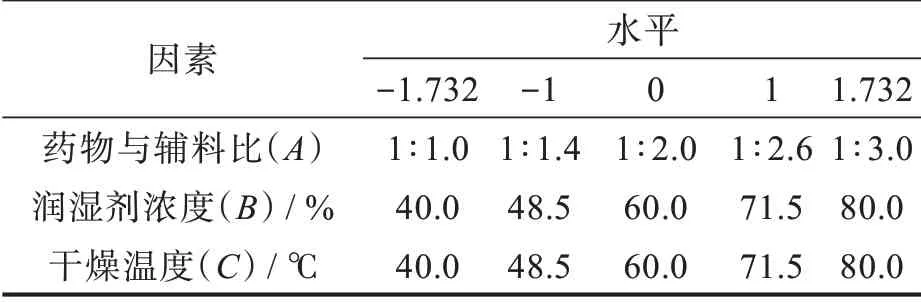

1.2.5 颗粒剂成型工艺星点设计 为验证本颗粒剂的最佳成型工艺,本研究采用了三因素五水平响应面星点设计[10]方法,其响应面星点设计因素水平见表1。

表1 考察因素及设计水平Tab.1 Examining factors and design level

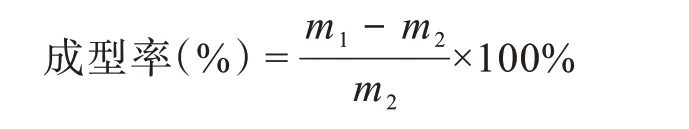

1.2.6 成型率 其成型率依据2015版《中国药典》,称取颗粒30 g(m1),手动筛分,收集能通过五号筛且不能通过一号筛的颗粒及粉末,称定其重量(m2),计算其成型率[11]。

1.2.7 吸湿率 称取一定量恒重的制剂颗粒均匀平铺于称量瓶底部,将其放置在装有过饱和NaCl溶液(已预饱和24 h)且相对湿度为75%的玻璃干燥器中。同时在25℃恒温条件下放置24 h后进行称重,计算其吸湿率[12]。

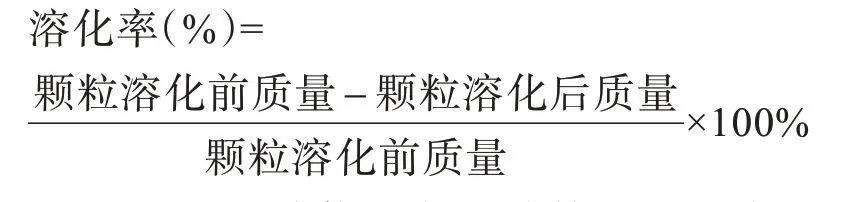

1.2.8 溶化率 精密称取消炎抗菌颗粒0.25 g放至已干燥至恒重的5 mL离心管中,加入5 mL沸水,振摇5 min,而后离心15 min,弃上清液;在80℃下,把残渣干燥至恒重后,精密称定,计算溶化率[13],计算公式如下:

1.2.9 休止角 其休止角的计算采用固定漏斗法。首先,在铁架台上将3只漏斗串联同时固定好,最底部的漏斗口下端与坐标纸的距离(H)为3 cm,沿着最上方漏斗壁将颗粒倒入,当最底部漏斗口下端与坐标纸上圆锥体尖端的颗粒相接触时停止倒入颗粒,颗粒圆锥底部的半径(R)利用坐标纸进行测算,计算其休止角α[14],计算公式如下:

1.2.10 颗粒成型工艺验证 基于响应面法,利用Design-Expert8.0软件进行分析以得到最佳工艺条件,在此基础上,利用平行实验进行验证,考察综合评分,以检验最佳工艺条件的可行性。

1.2.11 颗粒临界相对湿度 因中药颗粒易吸潮,为了选择合适的制备环境条件,本研究对消炎抗菌颗粒的临界相对湿度进行了考察。将已制好且干燥至恒重的消炎抗菌颗粒均匀平铺于已干燥至恒重的称量瓶的底部,精密称量后,将其分别放置于6个密闭干燥器中(装有不同浓度的硫酸和不同盐的过饱和溶液),25℃恒温条件下保存24 h,对其进行精密称量,计算其吸湿百分率,其公式如下[15]:

2 结果与讨论

2.1 实验结果

2.1.1 辅料的选择 辅料的选择如表2所示,然后采用比较试验进行筛选,结果如下:

由表2可知,在5种辅料中,综合4个方面进行评价,环糊精综合评分最高,达到67.13%,因此选取环糊精作为消炎抗菌颗粒的稀释剂来进行制备。

表2 辅料的综合评分(n=3)Tab.2 Comprehensive scores of excipients(n=3)

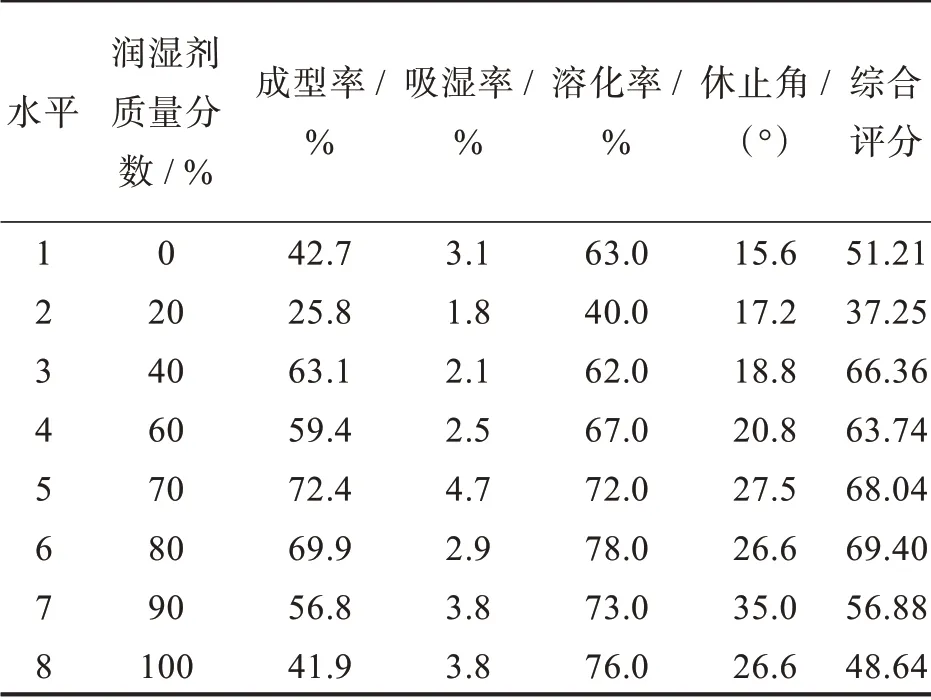

2.1.2 润湿剂的选择 采用比较试验,以颗粒成型率,吸湿率,溶化率及休止角为指标综合评分,对本颗粒剂润湿剂的浓度进行优选。当乙醇的浓度为40%~80%时,其综合评分较高,结果如表3所示。

表3 润湿剂的综合评分(n=3)Tab.3 Comprehensive scores of wetting agent(n=3)

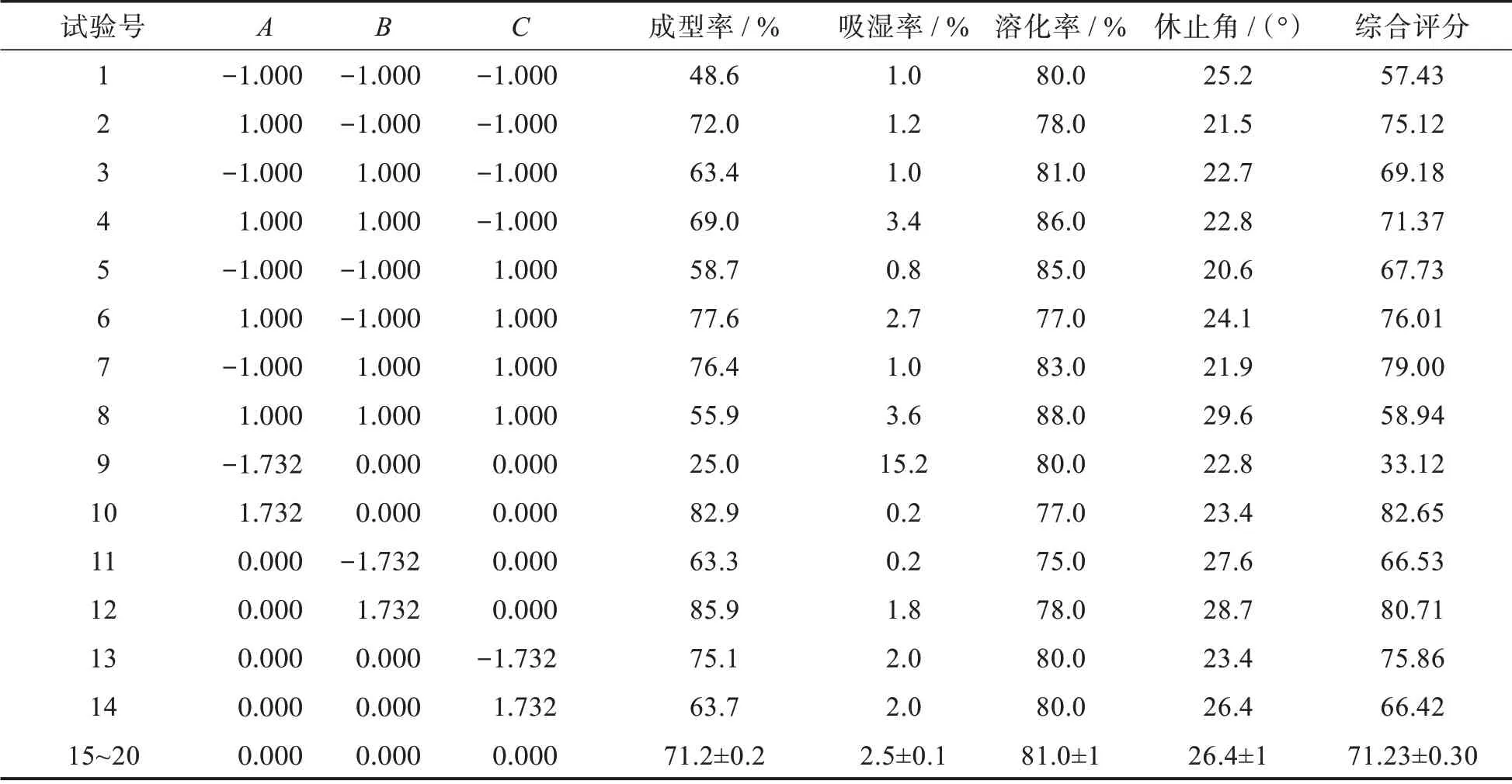

2.1.3 响应面星点设计实验结果 为了筛选出最佳物料比构成,采用响应面星点设计实验对其进行优选,以颗粒成型率,吸湿率,溶化率及休止角为综合评分指标,选择综合评分最高的辅料作为本制剂的制备条件,其结果如表4所示。

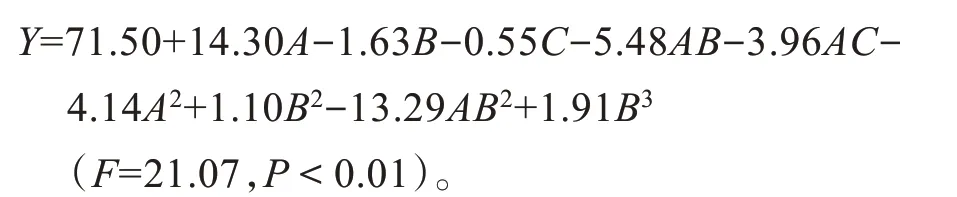

表4中的数据使用Design-Expert8.0进行回归拟合,以回归模型的复相关系数、标准方差、残差平方和、调整复相关系数、预测复相关系数为指标,选取最佳的回归模型[16]。当表4的数据进行三项式拟合时,模型才具有显著性,故采用三项式拟合,除去其中不显著项,得其拟合方程:

在图1中,A代表物料比,B代表润湿剂的浓度,C表示干燥温度。图1(a)、(b)反映了各因素交互作用对响应值的影响。由图1(a)可知,当物料比一定时,随着润湿剂浓度的增加,综合评分呈现先上升后降低的趋势;润湿剂浓度一定时,随着物料比例的增加,综合评分呈现上升的趋势。当浸膏与辅料质量比为1∶2.29~1∶2.58,润湿剂乙醇质量分数为51.75%~61.65%时,综合评分最高,所以选择该比例范围进一步优选。图1(b)中,当物料比一定时,随着干燥温度的升高,综合评分呈现先上升后降低的趋势;当干燥温度一定时,随着物料比的增加,综合评分呈现上升的趋势。当浸膏与辅料质量比为1∶2.29至1∶2.58,颗粒的干燥温度为48.45℃至61.65℃时,综合评分最高。而后本研究进行了最优功能预测,预测指标如表5所示:

表4 响应面星点设计实验结果(n=3)Tab.4 Experimental results of responsesurface and central composite design(n=3)

图1 影响综合评分因素的响应面图:(a)物料比和润湿剂浓度,(b)物料比和干燥温度Fig.1 Response surface diagrams of influence factors on comprehensive score:(a)material ratio and wetting agent concentration,(b)material ratio and drying temperature

表5 最优化功能预测结果Tab.5 Results of optimization function prediction

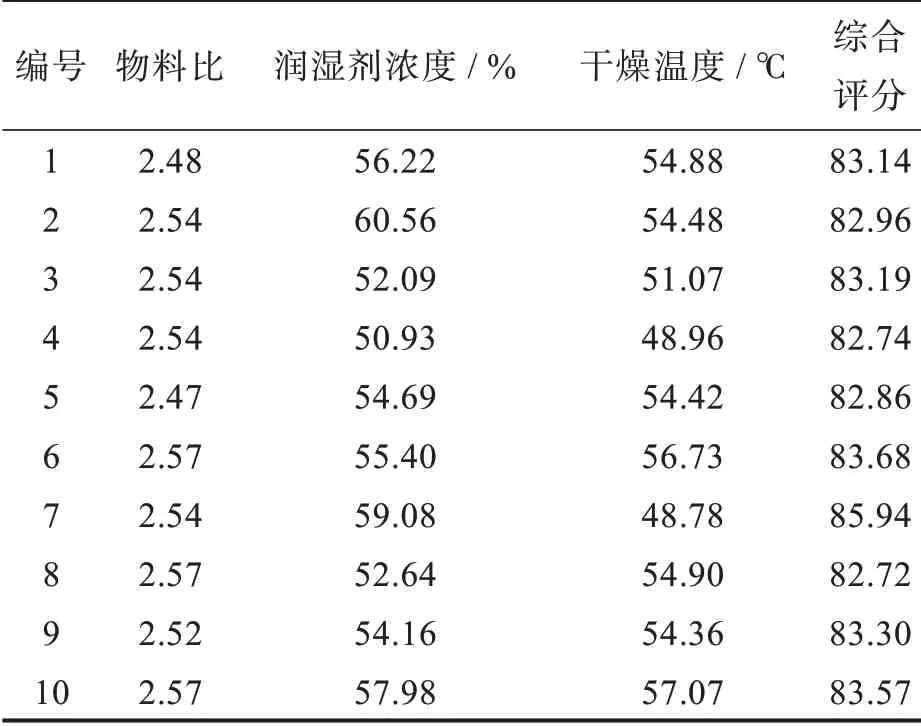

通过采用Design-Expert8.0软件的最优化功能,得到接近或达到目标响应值的几个组合,从这几个组合中挑选出本制剂综合评分最高的组合,即最优组合,其中m(浸膏)∶m(辅料)=1∶2.54,润湿剂为质量分数59.08%的乙醇,干燥温度为48.78℃时,综合评分最高。而实际生产中乙醇浓度及干燥温度无法精确到小数点后两位,故选取质量比1∶2.54的浸膏与辅料,质量分数60%的乙醇,其干燥温度为50℃作为最佳制剂成型工艺。

2.1.4 颗粒成型工艺的验证结果 基于2.1.3优选的条件,进行6次平行试验,并对颗粒进行综合评分,同时计算预测值与实际值的误差。

表6 验证实验结果Tab.6 Verified experimental results

如表5所示,本制剂预测的综合评分是85.94,而由表6可知:平行实验的平均综合评分为84.92,其SD=(85.94-84.92)/85.94=1.2%,与预测值误差较小。由此可知,本试验消炎抗菌颗粒成型工艺的模型是可靠的,并具有一定的可行性。故本试验优选的消炎抗菌颗粒成型工艺条件为:m(浸膏):m(环糊精)=1∶2.54,润湿剂为质量分数60%的乙醇,其干燥温度为50℃。

2.1.5 临界相对湿度 将表7的实验数据进行作图:其中横坐标表示相对湿度(relative humidity,RH),纵坐标表示吸湿率,以曲线两端的端点作为切点,作两条切线,临界相对湿度为两条切线相交的点所对应的横坐标值为66%,如图2所示。

表7 颗粒吸湿率Tab.7 Moisture absorption of particles

由图2可知,66%约为消炎抗菌颗粒的临界相对湿度,因此控制临界相对湿度在66%以下为消炎抗菌颗粒制备和贮存条件。

图2 临界相对湿度曲线Fig.2 Curves of critical relativehumidity

2.2 结果与讨论

本研究是基于优选的消炎抗菌颗粒的提取工艺参数,进一步优选消炎抗菌颗粒最佳成型工艺条件而设计的相关研究内容。辅料是药物制剂的必要成分,不同的辅料对颗粒的外观、稳定性、成型性和吸湿性都有较大的影响。因此,筛选出最佳的辅料构成是制剂研究非常重要的内容及过程。本制剂对常见的5种辅料进行了筛选,并从休止角、成型率、溶化率、吸湿率作为综合评价指标,选出了综合评分最高的环糊精作为本颗粒剂的稀释剂。

中药浸膏中有的成分具有较强的吸湿性,对制剂的稳定性影响很大。中药浸膏粉又具有一定的黏性,若润湿剂选择水,可能会导致浸膏结块,最终导致制粒困难,故在试验时选用乙醇作为本制剂的润湿剂,并对不同浓度乙醇的制粒效果进行了考察,本研究的结果表明乙醇浓度为40%~80%时制备的颗粒较佳。

在本试验中,通过单因素试验法优选辅料与浸膏之比、润湿剂浓度范围,但是单因素试验的方法不能全面地进行优选,故采用星点设计结合响应面的方法来优选最佳的制剂成型工艺条件。本研究以乙醇浓度、辅料与药物浸膏粉的比例、干燥温度作为影响因素,以综合评分来评价消炎抗菌颗粒的最佳制备工艺参数,并采用Design-Expert8.0软件进行回归拟合,其方程为:Y=71.50+14.30A-1.63B-0.55C-5.48AB-3.96AC-4.14A2+1.10B2-13.29AB2+1.91B3(F=21.07,P<0.01)。由此可知,AB、AC之间有明显的交互作用。物料比不宜过大,当浸膏:环糊精=1∶2.54时,软材适中;润湿剂浓度过大,可能导致物料黏度过大,颗粒成型率不高,流动性不好;颗粒含水量太高,容易结块,但干燥温度过于干燥,颗粒难以维持其形态。故确定消炎抗菌颗粒最佳制剂成型工艺为m(浸膏):m(环糊精)=1∶2.54,润湿剂选取质量分数60%的乙醇,颗粒的干燥温度为50℃。在以上条件下进行了6批样品的平行验证试验,由其结果可知,该颗粒制备工艺稳定且可行,故该条件可作为该制剂的最佳辅料构成和成型工艺制备条件。

中药颗粒剂易吸潮,为了满足颗粒剂生产和储存条件,本研究考察了本制剂的临界相对湿度的范围,为该制剂的制备环境及储存条件提供科学依据。根据本研究实验结果,发现当临界相对湿度在66%以下的时候,颗粒制备能够顺利进行,且存储时不产生吸潮、黏连、结块的情况,故确定临界相对湿度在66%为消炎抗菌颗粒的制备和存储环境条件。

3 结 论

由上述实验结果可知:消炎抗菌颗粒成型工艺的最佳制备条件:以环糊精作为稀释剂,且浸膏与环糊精的质量比为1∶2.54,润湿剂为质量分数60%的乙醇,干燥温度为50℃,其制备与贮存的环境条件临界相对湿度在66%以下。该条件经过验证,证明条件可行且产品的质量满足《中国药典》2015版规定颗粒剂的评价指标要求。