环氧树脂流变学的研究进展

胡红兵,林 强,胡文祥*1,,4,5

1.武汉工程大学化学与环境工程学院,湖北 武汉430205;2.广州市金永固新材料有限公司,广东 广州510700;3.海南师范大学化学与化工学院,海南 海口570206;4.北京神剑天军医学科学院京东祥鹄微波化学联合实验室,北京101601;5.中国人民解放军战略支援部队航天系统部,北京100101

材料科学是当今最热门的研究领域之一,航天材料、纳米材料、二维材料、芯片材料、各类耐高温高压等特殊性能材料及超材料等愈来愈引起人们的高度关注。许多经典材料,例如环氧树脂等经过改性后,在许多领域包括芯片制造等高新技术领域发挥重要作用。

环氧树脂(epoxy resin)是指分子中含有2个或以上环氧基团的一类聚合物,以及这类聚合物开环后的物质的总称。它可以是环氧氯丙烷与多元酚或多元醇的缩聚产物。由于环氧基较强的化学活性,可用多种含有活泼氢的化合物使其开环,固化交联生成网状结构,因此它是一种热固性树脂。双酚A型环氧树脂不仅产量最大,品种最全,而且新的改性品种仍不断增加,质量不断提高。

流变学(rheology)是力学的一个新分支学科,它主要研究物理材料在应力、应变、温度、湿度及辐射等条件下,与时间因素有关的变形以及流动的规律等现象。

流变学测量是观察高分子材料内部结构的窗口,通过高分子材料,诸如塑料、橡胶、弹性体中不同尺度分子链的响应,可以表征高分子材料的分子量和分子量分布,能快速、简便、有效地进行原材料、中间体和最终产品的质量检测及控制。流变测量在高聚物的分子量、分子量分布、支化度与加工性能之间构筑了一座桥梁,所以它提供了一种直接的联系,帮助用户进行检验原料、设计加工工艺和预测产品性能。本文就环氧树脂流变特性表征与应用进行综述。

早在2002年Jean[1]就研究了接近凝胶点的环氧-胺体系的流变性。在凝胶点,模量G′和剪切黏性模量G″验证方程G′(ω)∝G″(ω)∝ωΔ。靠近凝胶点黏度η和弹性模量G′遵循与凝胶点相对距离的幂律(η∝ε-k;G∝εz)。

1 电子用环氧树脂浆料

与非流动型底部填充胶(underfill)相比,流动型Underfill传统上表现出更高的可靠性性能,这就有必要保证集成电路(integrated circuit,IC)行业特别是微处理和其他高性能芯片的Underfill的流动性。Schwiebert和Leong(1996)建立了基本理论:

式中:τ代表黏度变化的速率常数,无量纲;μ0代表初始黏度,Pa·s;h代表平行板的间隙高度,m;γ代表液-气界面的表面张力,N/m;Lf代表最终的边界位置,m;θ代表接触角,无量纲。

其他人对这一理论进行了修正,但在所有这些模型中,未考虑流动过程中underfill黏度变化的影响,这使得理论不完整,并在一定程度上导致了流动模型的错误。Ignatius[2]将Schwiebert和leong模型扩展到包括流动温度下Underfill黏度的变化:

式中:τ代表黏度变化的速率常数,无量纲;μ0代表初始黏度,Pa·s;h代表平行板的间隙高度,m;γ代表液-气界面的表面张力,N/m;Lf代表最终的边界位置,m;θ代表接触角,无量纲;tf代表最终时间,s。

研究表明,当underfill黏度为常数时,新方程可简化为Schwiebert方程和Leong方程。通过首先描述3种不同underfill的黏度随时间的变化,进行了实验验证,如流动距离与时间的关系;流变学随流动温度和时间的变化。

Yi等[3]研究了underfill在固化过程中的化学-热流变行为:

式中:A,C1,C2,C3,C4分别代表曲线拟合综合系数,无量纲;Tg代表未反应的环氧树脂的玻璃化转变温度,K;T代表未反应的环氧树脂的温度,K;αg代表未反应的环氧树脂的凝胶点的转化率,%;α代表未反应的环氧树脂的转化率,%;η代表未反应的环氧树脂的黏度,Pa·s。

Kulkarni[4]详细讨论了非流动型underfill和晶圆应用Underfill的金属框架上的倒装芯片封装(flipChip on leadframe,FCOL)组装工艺,定义了晶圆应用underfill材料的流变学、B-阶段特性和回流敏感性等关键材料特性。

James等[5]研究了3种发展中的非流动助焊型Underfill在各种回流剖面中的性能。underfill的树脂体系、助熔剂和固化动力学不同。一般来说,空隙似乎是由underfill固化动力学、挥发出气、熔融化学和回流曲线的复杂相互作用造成的。

英特尔公司的Wang[6-7]使用应力控制流变仪测量了固化中的Underfill在室温和分配温度下的黏度。固化对胶料的黏度和胶凝时间都有影响。室温下的黏度随固化而增加,高于分配温度下的黏度。采用应变控制流变仪测量了Underfill的动态黏度与温度的关系。得到了不同升温速率下的固化行为。利用黏度数据计算填料沉降速率:

式中:v代表沉降速度,m/s;R代表填料的半径,m;ρf代表填料的密度,kg/m³;ρ代表underfill的密度,kg/m³;g代表重力加速度,m/s2;η代表underfill的黏度,Pa·s。

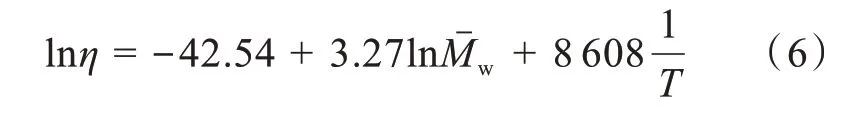

Sun等[8]建立了环氧树脂在固定温度下的分子量与黏度之间的关系。随后用Arrhenius-Erying方程拟合了给定分子量环氧树脂的黏度与温度的关系。

Sun等[9]采用粒径为100 nm的单分散纳米二氧化硅填料,用应力流变仪研究了纳米复合材料的吸潮与密度:

式中:k代表与扩散系数相关的速度常数,无量纲;t代表时间,s;Mt代表时间t时的含水率,%。

Brain等[10]发现,先前在芯片underfill环氧树脂上的流变学结果已被包含3个可变物理参数的Sigmoidal模型重新分析,包括凝胶的最终固化黏度,在快速交联过程中,随着黏度的变化,诱导时间或停留时间以及与转化速度相关的时间因子会发生很大的动态变化。这些分析是用最初固化在150~180℃之间的树脂进行的,即使在动态黏度的半对数图上也显示出明显的非线性。与基于幂律的流变模型相比,Sigmoidal模型更准确地表示了更广泛的动态黏度范围,这两种模型更为常见,也更为实际应用所普遍接受。

式中:η代表underfill的黏度,Pa·s;T代表绝对温度,K;MW代表分子量,无量纲。

如果总流量是芯片underfill的关键设计参数,也许需要对这些替代的Sigmoidal模型进行更彻底的评估,以衡量其实际应用和有效性。

Abdullah等[12]介 绍 了 叠 层 芯 片 级 封 装(stacked chip scale package,S-CSP)封装过程中三维充模的数值模拟和实验研究。分析并提出了模顶与模盖表面间隙及相邻模具间隙对流动流变性的影响。

锑化铟-红外焦平面阵列(indium antimonideinfrared focal plane array,InSb-IRFPA)的热应力和热应变是由邻近材料的热失配引起的,是导致InSb-IRFPA断裂的主要原因。基于描述环氧树脂underfill的黏弹性模型,Zhang等[14]采用有限元方法研究了16×16 InSb-IRFPA在热冲击下的结构应力。

Majid等[15]采用三维数值模拟的方法,研究了EMC倒装芯片底部填充过程。

很 多 专 家 对 于 不 同 填 料,例 如Ni[11]、蒙 脱土[13]、银纳米线表面包覆二氧化硅或吸附纳米二氧化硅粒子[16-17]、单分散纳米二氧化硅(SiO2)[18]、天然石墨粉(Gr)、1μm氮化硼粉(h-BN)和10μm银粉(Ag)[19]、碳纳米管[20]、玻璃微珠[21]应用于环氧树脂中,对其流变学进行了研究。

Azmi等[22]对倒装多芯片封装过程中EMC的填充过程进行了数值模拟。采用SOLIDWORKS软件进行三维建模,并将其作为ANSYSFLUENT集成到流体分析软件中。采用流体体积法获取流动前沿,采用幂律模型建立流变模型。

Xu等[23]在模具内部设置了排气口设计来模拟排气效果。研究结果为微芯片封装过程中排气分析的计算建模提供了一个有前景的研究方向。他们讨论了排气性能和流变性能如何影响流动空隙率和空气压力。此外,在材料化学流变性差异的显著影响下,成型过程中孔洞尺寸的演变也会发生变化。

2 环氧树脂复合材料

张佐光等[24]针对复合材料热压成型过程的工艺特点,以环氧树脂128/2-乙基-4-甲基咪唑(2-ethyl-4-methylimidazole,2E4MZ)及环氧树脂128/4,4′-二氨基二苯砜(4,4'-diaminodiphenylsulfone,DDS)体系为研究对象,通过测试差示扫描量热法(differential scanning calorimetry,DSC)曲线、ηT曲线、ηγ曲线及计算不同升温速率下的流动活化能,得到温度、升温速率、剪切速率对体系黏度的影响规律。当环氧树脂体系一定时,所建立的黏度方程描述了体系黏度下降区和黏度平台区的黏度变化规律,为复合材料热压成型体系流变过程的模拟研究提供了重要参考依据。

宋秋香等[25]研究了一种可用两种固化剂RIMH-037和RIMH-038的风力发电叶片,用环氧树脂RIM-035c体系的化学流变特性和放热特性,对固化剂混合比例不同的6个环氧树脂体系进行等温黏度测试和实际放热性能分析,根据对等温黏度曲线的数据拟合分析,建立预测模型ln(y)=a+bx,与实际工艺结合分析。

邱求元[26]讲到采用七苯基三硅烷醇POSS(trisilanolphenyl polyhedral oligomeric silsesquioxane,TSP-POSS)对环氧树脂AFG-90/甲基四氢苯酐体系和环氧树脂AFG-90/DDS体系进行改性研究。运用流变学探讨了改性环氧树脂的机理及改性工艺,得到模型:

η=2.236 4×10-4×exp(4 134.251 3/T)×

exp[175.393 3×exp(-4 646.151 7/T)×t](7)式中:η代表underfill的黏度,Pa·s;t表时间,s;T代表绝对温度,K。

尹昌平等[27]以环氧树脂E44、改性芳香胺GA327为固化剂,对用于树脂传递模塑(resin transfer molding,RTM)工艺的环氧树脂体系的流变特性进行了深入研究。

崔贵玲等[28]研究了以环氧树脂E-51改性环氧树脂TDE-85/2E4MZ为基体的RTM用环氧树脂树脂体系,通过对该体系的化学流变特性研究,建立了双阿仑尼乌斯流变模型。

夏济婷等[29]采用自制离子液体型累托石,用熔融插层法制备有机累托石/环氧树脂/桐油酸酐纳米复合材料。分别用XRD、DSC、旋转流变仪对复合材料的微观结构、固化动力学和流变性能进行测试。

袁金等[30]针对复合材料真空辅助树脂浸渍模塑技术(seamann composites resin infusion manufacturing process,SCRIMP)对环氧树脂体系要求进行配方设计及性能测试。采用DSC法,运用Kissinger动力学方程研究了基础环氧树脂的固化反应动力学。对增韧环氧树脂体系进行等温/非等温黏度特性研究确定了SCRIMP灌注成型过程的适用期。

张旭锋等[31]采用锥板旋转黏度计分别检测环氧树脂体系在动态和稳态下的黏度-温度曲线和黏度-时间曲线,并根据优化改进的六参数双Arrhenius方程研究基于松香酸酐-双酚A型环氧树脂体系的流变特性,分别由黏度相对方程的指数形式和对数形式拟合获得反应速率常数K和指前因数A,建立了两种黏度模型。由对数形式拟合获得的黏度模型与实验测试值的吻合程度要优于用指数型关系式获得的黏度模型与实验测试值的吻合程度[见图1(a),(b)]。

图1 线性拟合:(a)指前因子A,(b)反应速率常数KFig.1 Linear fitting:(a)pre-exponential factor A,(b)reaction rate constant K

为有效预测低黏度环氧树脂体系TQ-50的流变黏度变化规律并确定其在RTM工艺中的适宜工艺窗口,高堂铃等[32]采用DSC、黏度计、流变仪和凝胶时间测试仪对TQ-50的固化反应特性、静态黏度、动态黏度和凝胶时间等性能进行了系统的研究(见表1)。

表1 树脂TQ-50工艺窗口预测Tab.1 Prediction of processing window for TQ-50 resin

预浸料(prepreg)作为制备复合材料的重要中间体,其质量的优劣很大程度上影响着复合材料的性能。为了改善预浸料的质量和工艺性能,必须合理控制预浸料树脂体系的黏度和树脂流动度。李旭等[33]从化学流变学角度调控预浸料环氧树脂体系的黏度和流动度,降低体系的初始黏度以实现预浸料复合初期环氧树脂对纤维的充分浸润,通过室温静置的环氧基与胺的化学反应降低树脂流动度,以提高预浸料的使用工艺性。刘克健等[34]也做了类似的研究。

Li等[35]采用机械剪切混合法,分别在室温和高温(80℃)下用有机黏土(organic clay,OC)和未改性黏土(unmodified clay,UC)填充双酚A环氧树脂。分别加入三乙烯四胺和二氨基二苯甲烷固化剂进行室温固化和高温固化。研究了OC和UC颗粒对流变学和固化特性的影响。

贾智源等[36]研究了一种用于碳纤维复合材料真空灌注成型的环氧树脂体系的流变特性,根据对等温黏度曲线的数据拟合分析,建立了黏度模型,并通过对模型参数的数据拟合推广到其他等温条件下使用。

为了赋予环氧树脂损伤自修复的特性,ZHOU等[37]利用商品化的带双硫键环氧树脂,使用二乙烯三胺为固化剂,并加入碱和膦盐催化剂加速双硫键之间的交换反应,制得通过双硫键之间易位交换反应而实现室温自修复功能的环氧树脂交联物。研究了材料的剪切流变特性和蠕变行为对大分子可逆交换反应的依赖性。

陈振国[38]通过理论研究、流变分析以及非等温DSC方法,初步得到环氧树脂体系AM-8927A/B的固化工艺参数,采用两段固化的分段固化工艺,确定了AM-8927A/B的升温速率、第一段温度、第一段的保温时间、第二段温度、第二段的保温时间,并提出在第一段保温完成后,温度升至第二段温度前,采取梯度升温的方式逐步加热制件,当制件固化完成后,采用闭炉冷却的方式降温,达到减小内应力的目的。最后,通过对AM-8927A/B流变性质的分析发现,氧化石墨烯的加入会影响到体系的固化过程,并且氧化石墨烯的加入对体系的储能模量、损耗模量、黏度以及损耗因子的影响并非简单的线性关系,而是在固化过程的不同阶段具有不同的影响。随着氧化石墨烯含量的增加,黏度的提高,导致真空脱泡处理不完全,试样的内部质量有变差的趋势。

3 环氧树脂涂料

Lisardo等[39]将流变学用于表征由双酚A环氧树脂与一种固化剂或双酚A环氧树脂与1,2-二氨基环己烷(1,2-diaminocyclohexane,1,2-DCH)的两种异构体的混合物组成的环氧体系。在研究中,使用流变仪来证实前文中关于凝胶时间和活化能的结果,并且通过将其结果与先前用DEA和DSC测量的结果进行比较分析所研究的两种环氧体系的固化差异。

杨晓鸿等[40]采用AR500流变仪,测量了气相法制备的二氧化硅的环氧填料体系的剪切弹性模量G′、剪切黏性模量G″及其随角频率ω的变化曲线。对将流变学用于性能指标测量,指导环氧涂料的生产和施工具有重要的理论和实践价值。

水性环氧树脂也是低VOC的一个发展方向。李文等[41]利用反应型乳化剂制备了水性环氧树脂乳液,采用流变仪测定了水性环氧树脂乳液在不同条件下的流变行为。

于凯烁等[42]采用超声分散与机械搅拌混合方法制备了埃洛石纳米管(halloysite nanotubes,HNTs)/水性环氧树脂复合材料,详细分析了HNTs的添加量对水性环氧树脂的流变行为、热稳定性及涂膜性能的影响。

4 环氧树脂胶黏剂

Maksimiljan等[43]根据3种不同的环氧树脂胶黏剂的流变特性,对其固化过程进行了表征。流变测量是使用热分析仪器ARESG2应力控制流变仪进行的。在30、40、50、60和80℃的不同温度下,考察了温度对固化过程的影响。采用带有一次性平行板的几何结构,通过振荡试验监测固化过程。测定了凝胶时间和玻璃化时间。所研究的胶黏剂在固化性能上有显著差异。结果表明,提高固化温度明显加快了环氧胶黏剂的固化过程。随着固化温度的升高,储能模量G′和损耗模量G″减小。

李卉等[44]主要以自行设计配方合成的两种不同组分的环氧树脂胶黏剂为研究材料,运用德国GA-BO公司生产的EPLEXOR 500动静态热力学谱仪分别对2种不同配方的环氧树脂胶的固化体系进行了蠕变性能研究,在不同的温度(20、30、40℃)下,对2种不同配比的胶黏剂固化体系进行短期蠕变实验,建立合适的流变模型进一步描述材料的蠕变规律,并将两种环氧树脂胶的实验结果进行对比分析。

5 环氧树脂与其他树脂/橡胶的复合体系

Bao[45]采用Huet-Sayegh模型对环氧沥青混凝土(epoxy asphalt concrete,EAC)的流变特性进行了模拟研究。在不同的温度和加载频率条件下,对EAC试件进行了复模量试验。在建立Huet-Sayegh模型时,采用复模量试验得到的动态模量和相位角。利用Huet-Sayegh模型和Burgers模型建立了动态模量主曲线,并进行了比较。结果表明,EAC具有典型的流变行为,其动态模量随温度的升高而降低,随频率的升高而增大,相位角随频率的降低和温度的升高而增大。Huet-Sayegh模型能很好地预测EAC的动态模量主曲线,并且在很宽的频率范围内比Burgers模型好得多。

Padmanabhan[46]介绍环氧树脂和橡胶的流变性、共混物、分类和类型。通过图表说明了流变学和聚合物流变学的原理。讨论了橡胶、环氧树脂及其共混物的分子结构、流动性和构象状态。用所建立的环氧树脂及其共混物的黏弹性模型解释了流变性。详细叙述了流变仪和测量方法,将这些体系的流变性与剪切行为进行了关联。流变学可见于加工、制造方法、固化反应。

Amal[47]介绍了由环氧树脂基树脂基质构成的砂浆和由树脂砂浆(resin mortar,RM)指定的砂的性能,用流变学讨论了天然砂/再生砂、稀释剂、增塑剂等。

Junkal等[48]讲解了环氧树脂/嵌段共聚物共混物的流变学是了解其中一个嵌段共聚物在固化过程中微相分离的重要学习工具。了解热固性网络形成过程中的黏弹性变化,可以更好地理解凝胶化、玻璃化和微相分离等过程。用环氧树脂/嵌段共聚物共混物流变学的几个实例,主要目的是展示热固性体系流变行为与最终性能之间的关系。证明了解环氧树脂/嵌段共聚物共混物的流变性对于了解嵌段共聚物在热固性网络形成过程中的相分离是至关重要的。

Eslami等[49]利 用 聚 苯 乙 烯 软 纳 米 粒 子(polystyrene soft nanoparticles,PS-SNPs)制备非爱因斯坦流变行为,以降低纳米复合材料在成型过程中的黏度和流动性。通过分子内交联合成PSSNPs,使合成的PS-SNPs的直径小于环氧链的直径,从而通过非爱因斯坦行为降低黏度,这一点已被DLS测试所证实。流变力学谱测试表明,环氧树脂/PS纳米复合材料的黏度降低约50%,热力学分析表明,环氧树脂/PS纳米复合材料在固化过程中不会发生相分离现象。采用DSC研究了SNPs对环氧树脂固化交联动力学的影响。用无模型方法研究了反应动力学本身及其参数,发现SNPs的加入降低了反应的活化能。同时,随着转化率的增加,由于环氧树脂在转化初期的线性增长而导致指数前因子(反应基团的碰撞)的减少,而网络增长则在转化率增加时触发。这些现象表明,对于非爱因斯坦行为,聚合物基质的分子量应大于纠缠的临界分子量或与纠缠中的分子量相当。

Si等[50]研究了钢桥面铺装用冷拌环氧沥青(epoxy asphalt,EA)和冷拌环氧丁苯改性沥青(epoxy styrene-butadiene modified asphalt,ESA)的性能。固化流变学分析表明,与ESA相比,EA具有更长的使用寿命和更好的常温加工性能。

6 环氧树脂其他用途

吕佳逊[51]报道了高压CO2环境中环氧树脂的固化及发泡过程研究的第一步预固化阶段,通过改变预固化的温度和时间来改变预固化程度,并研究了预固化温度时间及程度对发泡结果的影响。不同固化度样品的流变学性质由旋转流变仪测得,通过对样品黏弹性的考察进一步讨论样品发泡结果与预固化程度的关系,并由此得到了环氧树脂可发泡的预固化度区间。

7 结论与展望

本文从环氧树脂流变学上述有关方面进行了叙述,对于环氧树脂的深入广泛的应用和研究,具有实际指导意义。

今后在下列4个方面尚待进一步加强研究:

1)液体环氧树脂体系的固化剂非常多,还需要丰富此类的流变学研究;

2)微波、超声波固化环氧树脂的相关研究,是今后值得关注的一个领域。例如北京化工大学等单位正在应用XH-200C全能型祥鹄微波固化反应器进行树脂的固化研究等;

3)美国对我国的高技术封锁,对于应用于芯片封装的环氧模塑料,需要加强粉状-液化-固化的流变学研究;

4)跨界的聚氨酯环氧等的流变学研究需加强。