煤矿喷雾降尘用新型润湿剂优选复配基础试剂的实验

常宸玮,赵 媛,刘 畅,赵明越

(滨州学院 化工与安全学院,山东 滨州 256603)

1 润湿剂除尘机理

1.1 湿润剂简介及除尘机理

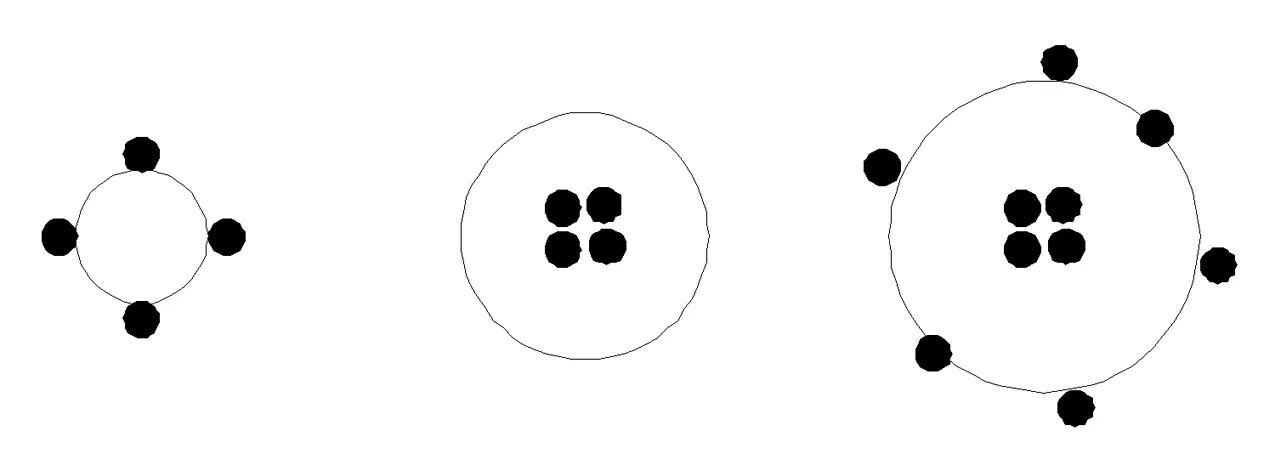

液体之所以能够润湿固体,是因为固体表面能对液体产生了吸引力,与被润湿的表面接触,亲油链段吸附在固体表面,亲水基向外伸向水中。把水和基材的接触,变成了水和润湿剂的亲水基团接触,形成了以润湿剂为中间层的夹层结构。使水相更容易铺展,从而达到润湿的目的。在喷雾降尘过程中,雾滴与雾滴、雾滴与粉尘颗粒以及粉尘颗粒之间都会发生碰撞,在这三种情况下,仅有雾滴与粉尘颗粒之间的碰撞才可能有降尘效果[1]。换言之,只有当液滴表面张力足够小时,尘粒才能被吞没在液滴中。粉尘与雾滴的吸附过程如图1所示。

图1 粉尘与雾滴的吸附过程示意图Fig.1 Adsorption process schematic diagram of the dust and droplets

研究表明,润湿剂是一种表面活性剂,由亲水基与疏水基组成,在防尘用水中添加润湿剂后,尘粒与液滴相互碰撞,当碰撞发生后并且其吸引力大于排斥力时,尘粒才能粘附于液滴的表面,如果液滴的表面张力很小,尘粒进而被吞没在液滴中。因此,在井下防尘用水中加入润湿剂后,可以降低水的表面张力,改善其润湿性,从而使尘粒更容易被液滴捕获,提高降尘效率[2]。

1.2 添加润湿剂后提高喷雾降尘效果的机理分析

在原有降尘喷雾系统中加入润湿剂,能够显著提高降尘系统的降尘效果。分析其原因,一是因为在防尘系统中加入润湿剂以后能使降尘过程变得更加有效;二是润湿剂与煤尘的相互作用。

1.2.1 液滴捕获尘粒并从气体中分离的过程

图2 液滴捕获煤尘过程的图示Fig.2 Here in the process of droplet capture dust

图3 液滴膨胀现象及其作用的图示 Fig.3 The graphic of droplet expansion phenomenon and its effects

在一个喷雾系统中,液滴捕获尘粒并从空气中分离的各个过程可用图2表示。在有液滴喷雾的含尘气溶胶系统中,尘粒与尘粒、液滴与液滴、尘粒与液滴之间都会彼此碰撞。然而,只有尘粒与液滴之间的碰撞对抑尘才是有效的。如果该液滴足够大,它能够沉降并从空气中分离。否则,如果该液滴小于临界粒径,则该含尘液滴需要与其他含尘液滴或纯液滴进一步凝并,然后再下降并从空气中分离。

1.2.2 煤质对润湿剂影响的分析

在矿井生产过程中,粉尘主要是以煤尘的形式存在,因此要搞清楚润湿剂与粉尘之间如何作用才能够抑尘,对粉尘性质的研究就是必不可少的。

图4 润湿剂对挥发性成分较多的煤尘作用不大的原因图示Fig.4 Wetting agent on the cause of the more volatile components of coal dust effect is not big here

图4为一尘粒放大的示意图。一般说来,一颗煤尘有毛细孔、裂隙和裂缝,在亚微观结构上,50~75 nm的直径称为毛细孔,2~50 nm的直孔定义为亚微间隙孔,小于2 nm为微隙孔。尘粒中的挥发性物质按其分布位置可分为内部吸附挥发物、毛细孔挥发物、裂隙间挥发物和表面吸附挥发物等。如果煤尘颗粒没有挥发物质,在润湿的环境中(如在做沉降试验时)上述空隙能够吸附液体。相反,如果煤尘颗粒中的空隙被挥发物充填,液体吸附现象只能发生在尘粒的表面,而且由于挥发性物质由特殊成分组成,在高温时会释放出酚盐、乙烯、丙烷、异丁烷等,它们难以被润湿剂润湿。所以,润湿剂对高挥发物含量的煤尘的作用下降。

总体来说,煤尘是不容易被防尘用水捕获(未加润湿剂)的,所以工作面防尘系统尽管比较完善,但是粉尘浓度依然是居高不下,因此,在防尘用水中添加润湿剂来提高降尘效率是十分必要的。

2 润湿剂单体的优选实验

为了配制出适用于田陈煤矿采掘工作面环保、高效、经济的润湿剂复配溶液,优选了19种适合井下降尘用的润湿剂单体,通过表面张力实验、接触角实验及沉降实验对19种润湿剂单体进行优选,将其中综合降尘指标最好的润湿剂单体,作为润湿剂复配试剂的基础试剂。

2.1 润湿剂单体的初选

润湿剂单体的选择,首先要满足无毒、无害且生物降解性较好的特点,其次则需要润湿剂单体润湿性能强、降尘效果好。本文为配制出环保、高效、经济的润湿剂配方,在参考降尘用润湿剂相关学术论文、专利及市场调研的基础上[3~6],初步选定了19种润湿剂单体,湿润剂单体的具体信息如表1所示。

表1 初选润湿剂单体一览表Table 1 Primary wetting agent monomer list

表1(续)

2.2 润湿剂单体溶液的表面张力测定实验

2.2.1 表面张力简介及其测试原理

液体表面分子与液体内部分子受力是不同的,液体内部的分子所受的力是对称的,基本处于平衡状态,而液体表面的分子由于受到内部分子的吸引力作用而呈现向液体内部移动的趋势[7]。也就是说,液体表面的分子受到一个拉入液体内部的力,在这个力的作用下,液体表面会力图将液体表面积缩小,促使这一不平衡状态趋向平衡,这个力就称为“表面张力”。从热力学角度来说,表面张力就是形成或扩张单位面积的截面所需要的最低能量,也被称为单位面积上的自由能,单位为J/m2或N/m。图5为用表面张力表示的尘粒润湿示意图。

图5 用表面张力表示的尘粒润湿示意图Fig.5 Dust wetting schematic expressed in surface tension

可以用著名的Young方程定量表示尘粒润湿过程[8]。即

Fd,a=Fd,w+Fw,a·cosθ

(1)

式中,Fd,a—气-固界面的表面张力,N/m;

Fd,w—固-液界面的表面张力,N/m;

Fw,a—液-气界面的表面张力,N/m;

θ—润湿边界角,°。

只用当cosθ>0,即θ≤90°时,液体才能将尘粒润湿,若cosθ=1,即 =0时,尘粒就能被液体完全润湿;而当cosθ<0,即

θ>90°时,尘粒则不会被液体润湿。

2.2.2 表面张力测定结果与分析

利用表面张力仪对上述19种润湿剂单体试剂分别进行了不同浓度的表面张力测定,测定浓度分别为0.000005%、0.00005%、0.0005%、0.005%、0.05%、0.5%以及5%七种。19种单体试剂的每种不同浓度溶液的表面张力测定三次,并取其平均值,以减少误差。实验过程中用到的蒸馏水表面张力为72.833 mN/m,19种润湿剂单体溶液的表面张力测定结果如表2所示。

表2 初选润湿剂单体溶液表面张力测定结果 mN/mTable 2 Primary wetting agent monomer solution surface tension determination results mN/m

表2(续)

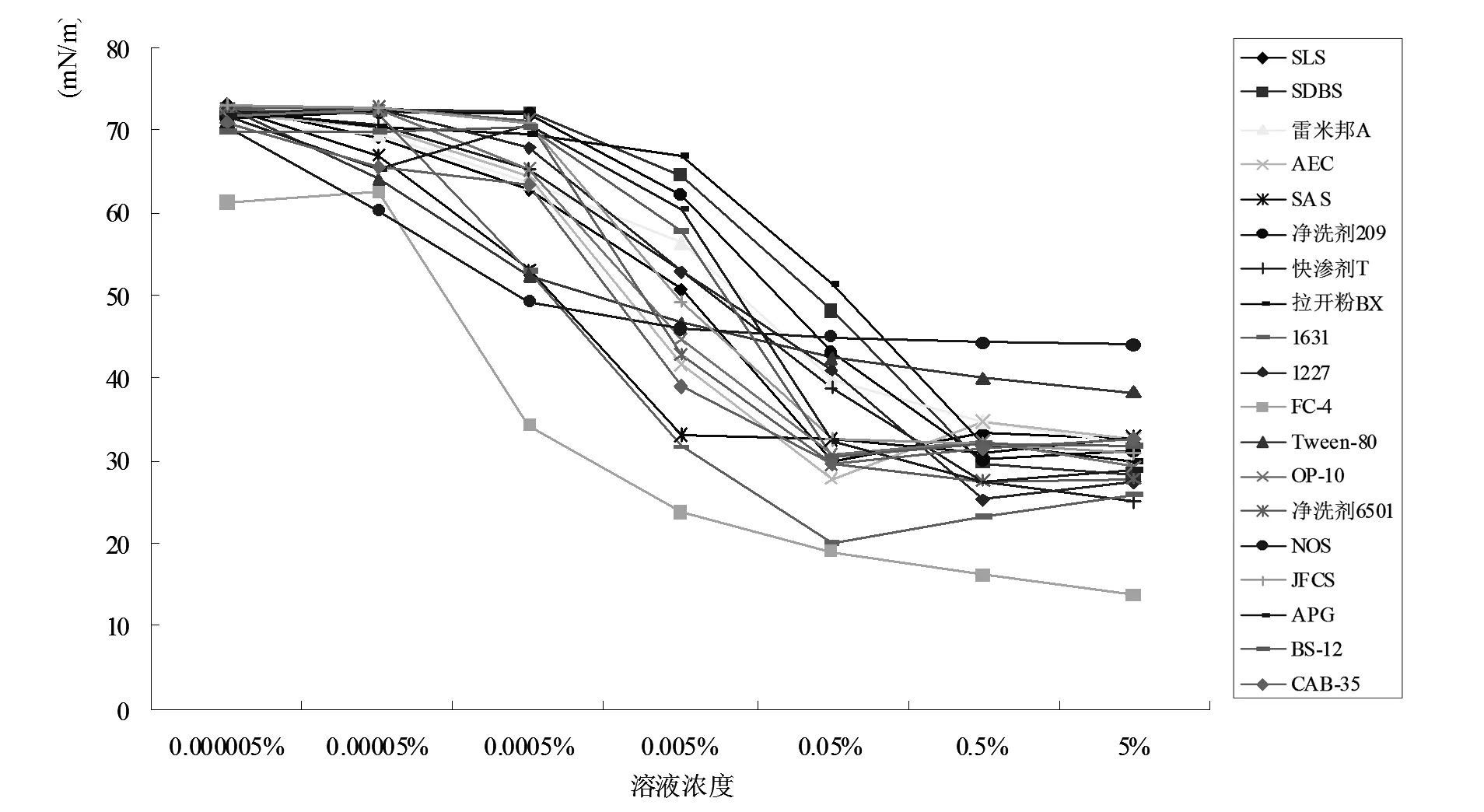

由于篇幅所限,本文仅给出了1631,即十六烷基三甲基溴化铵在质量浓度为0.00005%、0.005%及0.5%时的表面张力测定曲线,如图6所示。为了明确表示出浓度对各种试剂溶液表面张力的影响,绘制出了19种试剂溶液的表面张力随不同质量浓度变化曲线示意图如图7所示。

图6 1631不同质量浓度溶液的表面张力测定曲线Fig.6 The surface tension of the solution of different concentrations measured curve of 1661

图7 各种试剂溶液的表面张力随不同质量浓度变化曲线示意图 Fig.7 All kinds of surface tension of the reagent solution with different mass concentration curve diagram

由图6中可以看出,十六烷基三甲基溴化铵溶液的表面张力随着溶液浓度的增加而降低,实验过程中,其他大部分单体试剂溶液的表面张力也出现了相似情况,但随着浓度的增加溶液的表面张力降幅逐渐减小。

而从表2及图7中可以明显的看出,当单体试剂溶液的质量浓度达到某一值时,其表面张力会出现明显的下降,这一浓度称为该溶液的临界胶束浓度,简称CMC,当溶液浓度到达CMC时,润湿剂分子会在溶液中聚合成胶束。

在19种初选的润湿剂单体溶液中,当溶液的质量浓度在0.000005%~0.0005%之间变化时,大部分润湿剂单体溶液的表面张力变化较小,而当溶液质量浓度继续增加到0.005%、0.05%时,润湿剂单体溶液的平均表面张力迅速由62.69 mN/m下降至48.59、34.96 mN/m。而当润湿剂单体溶液的质量浓度进一步增加至0.5%时,润湿剂溶液的表面张力则降幅很小,平均表面张力仅由34.96 mN/m降至30.32 mN/m。由此可以断定,初选的19种润湿剂单体中大部分润湿剂单体的CMC在0.05%左右。

研究表明,当润湿剂溶液的质量浓度为0.05%时,溶液的表面张力降低到35 mN/m以下,才可能有良好的降尘效果。而从表2及图7中可以看出,初选的19种润湿剂单体中,部分润湿剂单体的CMC较大,如阴离子润湿剂中的拉开粉BX、阳离子润湿剂中的1227、非离子润湿剂中的NOS等,当上述单体溶液的质量浓度达到0.05%时,其表面张力均在40 mN/m以上,润湿性能较差,要想提高其润湿性能,只能提高其溶液的质量浓度,这样必然会增加使用成本,所以,这部分润湿剂不适合用作

井下降尘润湿剂。

2.3 润湿剂单体溶液的接触角测定实验

2.3.1 实验准备

本次试验采用方法为先将煤块磨成煤粉,然后利用压片机或其他仪器将煤粉压制成试片,将试片的光滑面代替煤的孔隙表面。

试片制备时,首先将煤样利用颚式破碎机及密封式制样粉碎机处理,然后用球磨机碾磨30 s后即可得到实验用煤粉。之后将煤粉盛放在干净的玻璃皿中放入真空干燥箱中,在130 ℃条件下干燥2 h以去除煤粉中的水分。然后用万分之一电子天平称取干燥煤样200 mg,利用FY-24型台式粉末压片机及与其配套的ID13圆柱型压片磨具将煤粉在30 MPa的承压状态下保持2 min后取出,就会得到具有压光平面的圆型试片,其直径13 mm,厚度2 mm。

2.3.2 接触角的测定结果与分析

利用DSA型视频光学接触角测量仪对初选的19种润湿剂单体试剂分别进行了不同浓度的接触角测定,测定浓度与表面张力测定时的相同。测定过程中,将每种单体试剂不同溶液的接触角变化情况保存成180帧(一帧对应一秒)的视频,在每个视频选取五个固定时刻,分别对应液滴从接触试片后的0、30、60、120和180 s五个时刻的接触角,每种试剂不同质量浓度溶液的接触角测定三次(均取180 s时的图片进行记录),取平均值,具体测试结果如表3所示。其中,实验所用蒸馏水与煤饼的接触角为(89.25±0.93)°,但与岩饼的接触角为0°,因此,接触角只能测定煤粉的润湿性能。

表3 初选润湿剂单体溶液接触角测定结果 °Table 3 Primary contact Angle of wetting agent monomer solution determination results

表3(续)

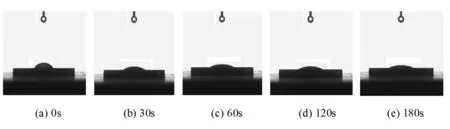

为了更好的体现润湿剂的润湿性能,本文对实验室用的蒸馏水与试片所成接触角进行了测定,如图8所示。

图8 蒸馏水与煤粉试片所成接触角的测试界面示意图 Fig.8 Distilled water and coal specimen into contact Angle test interface sketch

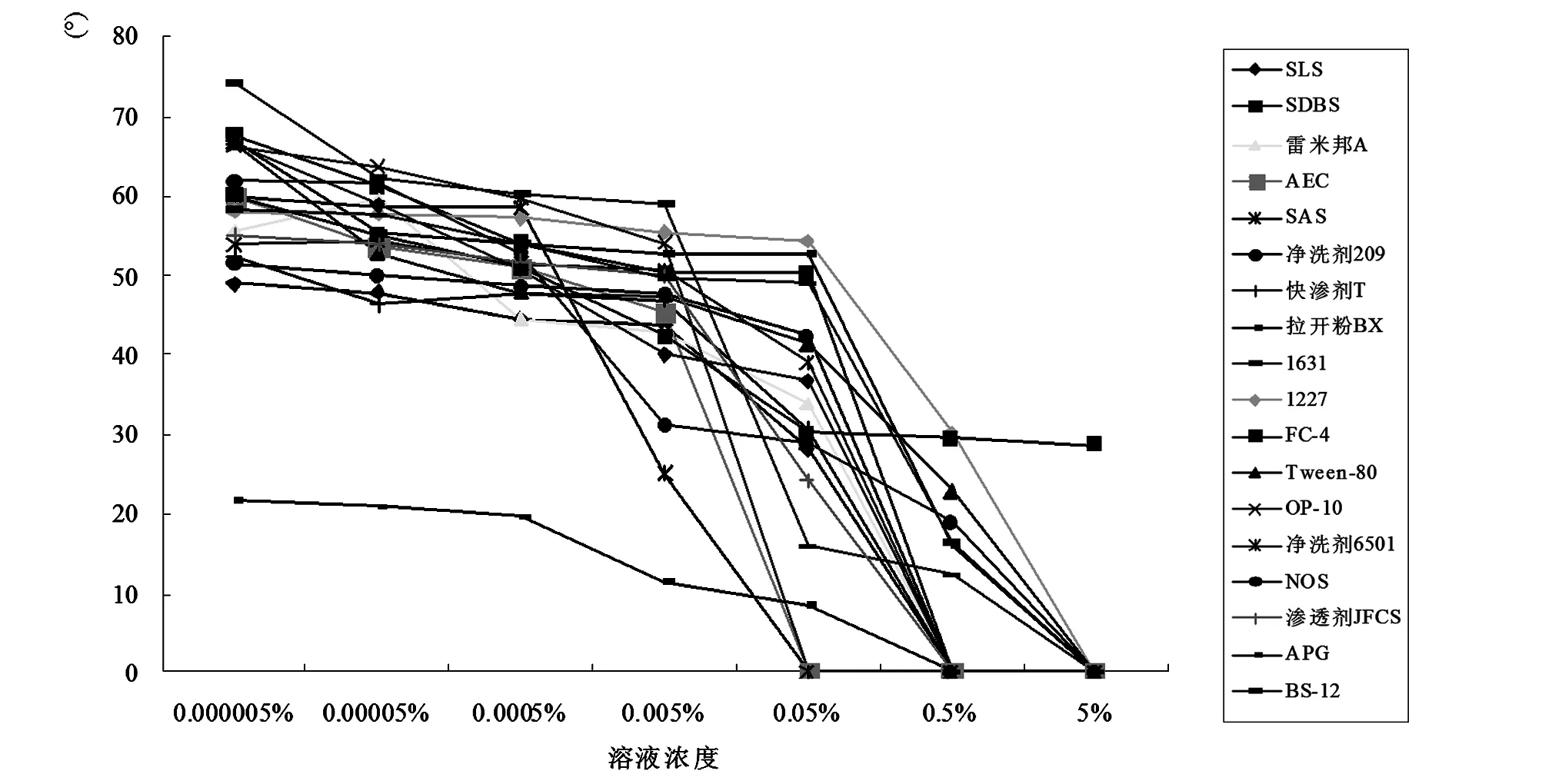

各种试剂溶液的接触角随不同质量浓度变化曲线示意图如图9所示。

图9 各种试剂溶液的接触角随不同质量浓度变化曲线示意图 Fig.9 All kinds of contact Angle of the reagent solution with different mass concentration curve diagram

图10为0 s时,不同质量浓度表面活性剂SDBS溶液湿润煤体过程中接触角变化示意图。(a)~(g)均为液体刚滴落到试片上0 s时的接触角图片。

图10 SDBS不同质量浓度溶液润湿煤体过程中接触角的变化趋势图Fig.10 Different concentration solution of wetting contact Angle in the process of coal changing trend chart of SDBS

图11为0~180 s时,质量浓度为0.05%表面活性剂JFCS溶液湿润煤体过程中接触角变化示意图。

图11 渗透剂JFCS溶液浓度为0.05%时润湿煤体过程中接触角的变化趋势示意图 Fig.11 Solution concentration was 0.05% wetting contact Angle in the process of coal changing trend diagram of JFCS

从表3和图9中可以看出,对选取的19种初选润湿剂单体而言,其溶液质量浓度在0.000005%~0.005%区间变化时,大多数单体试剂溶液的接触角角度在44.44°~58.05°之间浮动,变化幅度较小;而当溶液质量浓度逐渐增大至0.05%、0.5%和5%时,接触角的角度平均值迅速减小,由44.44°下降至29.71°、7.70°、1.50°;值得注意的是当质量浓度达到0.05%时,接触角平均值开始迅速减小。由此验证了这19种初选润湿剂单体中大部分单体试剂的CMC在0.05%左右。基于以上分析,结合润湿剂单体溶液相应浓度的表面张力的测定结果,得出质量浓度为0.05%的润湿剂单体溶液与试片所成接触角数值可以宏观表征润湿剂对煤体的润湿性能。

将润湿剂单体溶液接触角测定结果与表面张力测定结果对比分析可知,润湿剂溶液的接触角与其表面张力之间存在一定关系,即接触角较大的溶液,通常其表面张力也较大,所以当其溶液质量浓度较低时,润湿性能较差,不适于井下降尘。当然也有例外,如FC-4,其表面张力在质量浓度为0.05%时相对较小,但是其接触角在该浓度下则相对较大,即其在0.05%的浓度下对煤尘的润湿能力仍较差。

2.4 润湿剂优选单体的确定

通过对初选的19种润湿剂单体不同质量浓度溶液的表面张力和接触角测定实验发现,有些润湿剂单体溶液即使在浓度较高情况下,其表面张力与接触角的实验数值仍然较大,如BX、1227、NOS等9种润湿剂单体溶液在质量浓度为0.05%时表面张力仍均在19 mN/m以上,接触角均在28°以上,因此以上9种润湿剂单体的润湿性能差,降尘效果不佳。本着环保、高效、经济的原则,综合考虑表面张力与接触角测定结果,从初选的19种润湿剂单体中优选出10种来作为润湿剂复配实验的基础试剂。

为便于实验,将优选出的10种润湿剂单体进行编号:1-OP-10;2-净洗剂6501;3-渗透剂JFCS;4-AEC;5-SAS;6-SDBS;7-1631;8-快渗剂T;9-CAB-35;10-APG。其中单体4、5、6、8为阴离子润湿剂,单体7为阳离子润湿剂,单体1、2、3、10为非离子润湿剂,单体9为两性离子润湿剂。

3 不同润湿剂单体的复配实验及配方优选

由于选择进行复配的润湿剂单体种类较多,进行正交实验时,同一因素的不同水平之间(即溶液的质量浓度之间)相差较小,考虑到润湿剂复配应遵循简单实用的原则,结合润湿剂复配原理,对优选的10中润湿剂单体进行了两两复配,得到了45种不同的润湿剂复配配方。

3.1 润湿剂复配溶液的表面张力及接触角测定分析[40]

从初选的19种润湿剂单体溶液的表面张力测定结果可知,单体溶液都存在CMC值,为了便于溶液的配制及数据比较分析,确定进行复配实验时应选取0.000005%~5%中接近CMC的较高值,本文实验时选取参与复配的润湿剂单体溶液质量浓度为0.025%。

3.1.1 复配溶液的表面张力测定分析

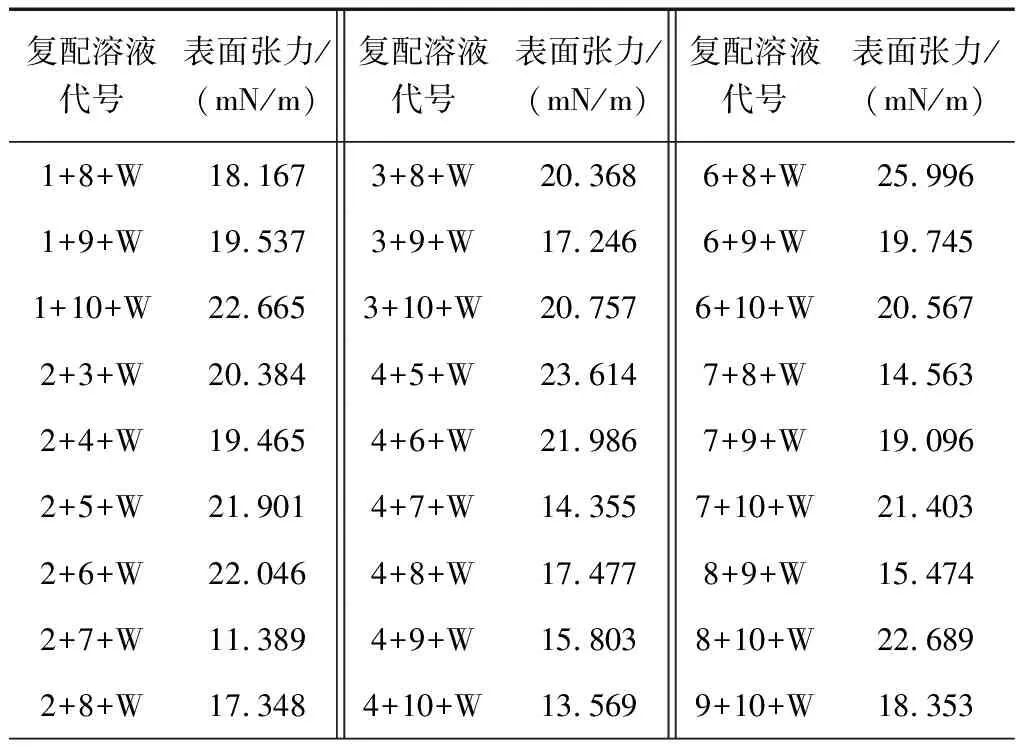

具体实验测定数据如表4所示。

表4 复配溶液的表面张力测定结果Table 4 The mixed solution surface tension measurement results

通过将复配溶液表面张力测定结果与组成之单体溶液表面张力测定结果对比分析可知:

(1) 非离子与非离子润湿剂单体组成复配溶液时,复配溶液的表面张力与两单体溶液的表面张力相差不大;

(2) 阴离子与阴离子、非离子与阴离子、非离子与阳离子润湿剂之间进行复配,混合溶液的表面张力接近于各单体溶液表面张力的较小者;

(3) 非离子与两性离子、阴离子与两性离子润湿剂之间进行复配,混合溶液的表面张力均小于各组成单体溶液的表面张力;

(4) 阳离子与两性离子、阳离子与阴离子润湿剂之间进行复配,混合溶液的表面张力介于各组成单体溶液表面张力之间。

综上所述,润湿剂复配溶液的表面张力的主要影响因素是构成其单体试剂的离子型种类,多数情况下其表面张力均小于组成该复配溶液的单体试剂的表面张力。

在复配溶液中添加浓度为0.025%(0.03 mol/L)的酰胺基团的高聚物W后,对溶液表面张力进行了测定,测定结果如表5所示。

表5 添加淀粉接枝共聚物复配溶液的表面张力测定结果Table 5 Add the starch graft copolymer blends with solution surface tension measurement results

表5(续)

由表5可以看出,在复配溶液中添加度为0.025%(0.03 mol/L)的酰胺基团的高聚物后,所有溶液的表面张力均有所下降,下降幅度在10%~19%之间,说明淀粉接枝共聚物可降低溶液的表面张力。

3.1.2 复配溶液的接触角测定分析

经实验室测定,所有的复配溶液在180 s时均能完全铺展在试片上,也就是说复配溶液的接触角为0°。因此,在质量浓度为0.025%时,复配溶液对煤体的润湿性能都较高,这是大部分润湿剂单体溶液所不能达到的。

3.2 润湿剂复配溶液的煤尘沉降Walker实验

由上述分析可知,表面张力与接触角测定结果具有相对性,要获取润湿剂复配溶液更为准确的润湿性能信息,还需要对润湿剂复配溶液进行煤尘沉降实验。从而综合复配溶液的表面张力、接触角以及煤尘沉降实验的测定结果,最终判定复配溶液对煤尘润湿性能的强弱。润湿剂复配溶液沉降实验测定数据如表6所示。

表6 润湿剂复配溶液的煤尘沉降实验数据Table 6 Dust precipitation experimental data of the wetting agent distribution solution

将润湿剂复配溶液的煤尘沉降实验结果与润湿剂单体溶液的煤尘沉降实验结果对比分析可知,煤尘在润湿剂单体溶液中完全沉降的时间较长,其中煤尘在5种试剂中的完全沉降时间在10 h左右,在试剂6中完全沉降时间高达104 h,而在复配溶液中完全沉降的时间大大缩短,充分说明了润湿剂复配溶液的对煤体的润湿性能要强于单体溶液。

4 煤尘用润湿剂配方优选

通过对19种初选润湿剂单体进行表面张力实验及接触角实验,优选出10种润湿性能较好的润湿剂单体。然后再将优选的10种润湿剂单体进行煤尘沉降Walker实验、保水性实验以及优选润湿剂单体与淀粉接枝共聚物混合溶液的表面张力实验,为润湿剂复配配方的研发提供了基础实验数据。

基于润湿剂复配溶液的表面张力、接触角、煤尘沉降实验以及润湿剂复配与淀粉接枝共聚物混合溶液的煤尘沉降实验测定结果分析,综合考虑环保性、经济性和易购性等多方面因素,确定了田陈煤矿高效环保的降尘用喷雾润湿剂的配方为试剂5+试剂8+W,复配溶液为0.05%,备选配方为试剂5+试剂9+W,复配溶液质量浓度为0.05%。

5 主要结论

本文采用理论分析、实验室研究的方法对田陈煤矿采掘工作面粉尘浓度过高问题进行了分析,并且进行了“新型润湿剂及其集中自动添加技术工艺”的研究,研发出适用于田陈煤矿采掘工作面的环保、高效润湿剂复配配方及润湿剂集中自动添加系统,有效提高了喷雾降尘效率,降低采掘工作面粉尘浓度,取得了很好的降尘效果,得出的主要结论如下:

通过对初选的19种润湿剂单体进行表面张力、接触角、煤尘沉降等实验,优选出了10种参与复配实验的基础试剂。根据润湿剂的复配原理,通过两两单体复配的原则,对不同种类润湿剂单体进行了相关的复配实验,最终确定了适用于煤矿的高效环保的喷雾润湿剂的配方为试剂5+试剂8+W,复配溶液为0.05%,备选配方为试剂5+试剂9+W,复配溶液质量浓度为0.05%。

6 展望

尽管本文在采掘面理化性质,润湿剂配方的优选做了大量工作,在润湿剂集中自动添加方面有所创新,但由于本人知识面所限,本文还有一些问题有待完善,还需要进一步的加强和改进。