一种轴类零件磨齿快换夹具设计与应用

闫鹏辉 余功炎

(陕西法士特齿轮有限责任公司,陕西 西安710119)

目前国内外针对轴类零件的磨齿夹具从夹紧原理上分为两种。

第一类为静压膨胀夹具,通过驱动膨胀壁内的液压介质,使膨胀壁产生变形夹紧工件。该结构夹具制造技术难度高,基本被国外垄断,价格高。该类夹具虽然夹紧精度高但涨紧间隙小,一般为夹紧直径的1/1 000,通常齿轮轴类零件夹紧直径在35~50 mm,涨紧间隙不超过0.05 mm,这就要求零件定位基准的尺寸公差控制在0.025 mm以内,否则零件会夹不紧或放不进去,而且夹具换产时必须整体拆卸,费时费力。第二类为与锥面配合的开槽涨套结构。该结构夹具涨紧间隙在0.15~0.25 mm,对零件定位基准的尺寸公差要求相对宽松,但涨紧间隙仍有限,通用性不高,也不能快速换产。该类夹具采用死顶尖定心,无法引导零件上下料,在上下料机械手重复运动精度较低的自动化生产工况,常出现装夹时位置偏移使零件与夹具定位孔错位而不能正确装夹问题,导致机床频繁报警,严重影响加工效率。

1 新型磨齿快换夹具的结构设计

1.1 夹具的整体结构设计

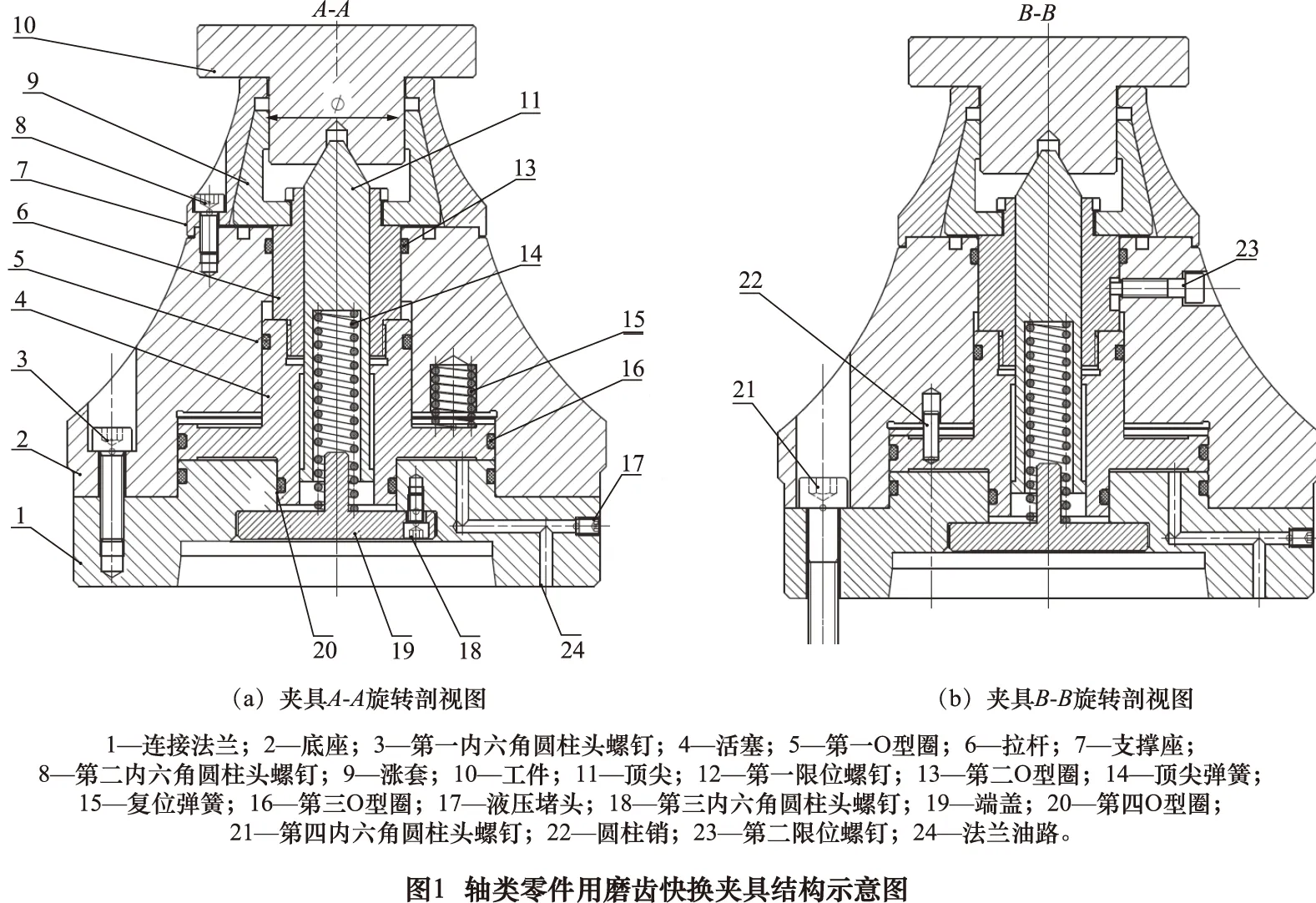

夹具的整体结构如图1所示。连接法兰1与机床的工作台面,连接法兰1的上侧设置有活塞4,活塞4的上侧连接有拉杆6,拉杆6的上侧通过花键连接有涨套9,活塞4和拉杆6的内部空间中设有用于使工件10定心的顶尖11,顶尖11的下端设有向外的第一环形突起,活塞4的中部设有向内的第二环形突起,第一环形突起和第二环形突起相互配合以限制顶尖11的位置,顶尖11的底部设有盲孔,盲孔中设有顶尖弹簧14,顶尖弹簧14的底部设有端盖19,且端盖19与连接法兰1固定。

活塞4和拉杆6的外侧套设有底座2,且底座2与连接法兰1固定,底座2与活塞4的之间设有若干能够向下推动活塞4的复位弹簧15,复位弹簧15设置在底座2下部的弹簧盲孔中,底座2与活塞4的之间还设有用于防止活塞4转动的圆柱销22,圆柱销22的一端固定在活塞4上,另一端与设置在底座2下部的销孔配合连接,涨套9的外侧套设有支撑座7,且支撑座7与底座2固定,涨套9上设有第一限位槽,支撑座7上穿插设有与第一限位槽配合的第一限位螺钉12,拉杆6上设有第二限位槽,底座2上穿插设有与第二限位槽配合的第二限位螺钉23,连接法兰1上设有连接至活塞4和连接法兰1之间间隙的法兰油路24,法兰油路24的端部设有液压堵头17;活塞4的上部与底座2之间设有第一O型圈5,拉杆6与底座2之间设有第二O型圈13,活塞4的中部与底座2之间设有第三O型圈16,活塞4的下部与连接法兰1之间设有第四O型圈20,连接法兰1与底座2之间设有第五O型圈;底座2与连接法兰1通过若干第一内六角圆柱头螺钉3连接,支撑座7与底座2通过若干第二内六角圆柱头螺钉8连接,端盖19与连接法兰1通过若干第三内六角圆柱头螺钉18连接,连接法兰1与机床通过若干第四内六角圆柱头螺钉21连接。

1.2 夹具的关键细节设计

(1)快换涨套结构及系列化设计

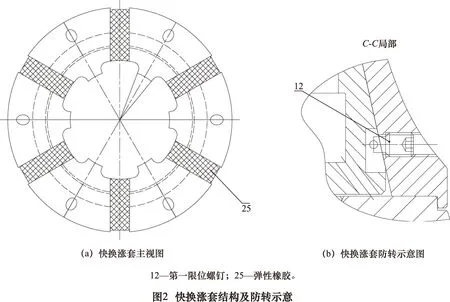

如图2所示,涨套在整体加工完成后切割成若干组块,组块之间通过弹性橡胶25粘结。如涨套9的装配孔加工为花键,与拉杆6的花键进行配合,实现快速连接。涨套外部开有防转槽,在连接后通过紧定螺钉12锁死,可防止涨套因转动脱开。

对不同的工件夹持直径,其余尺寸可保持不变,只需改变涨套与工件配合孔径φ的大小并形成直径系列,方便涨套的加工制造,降低成本。

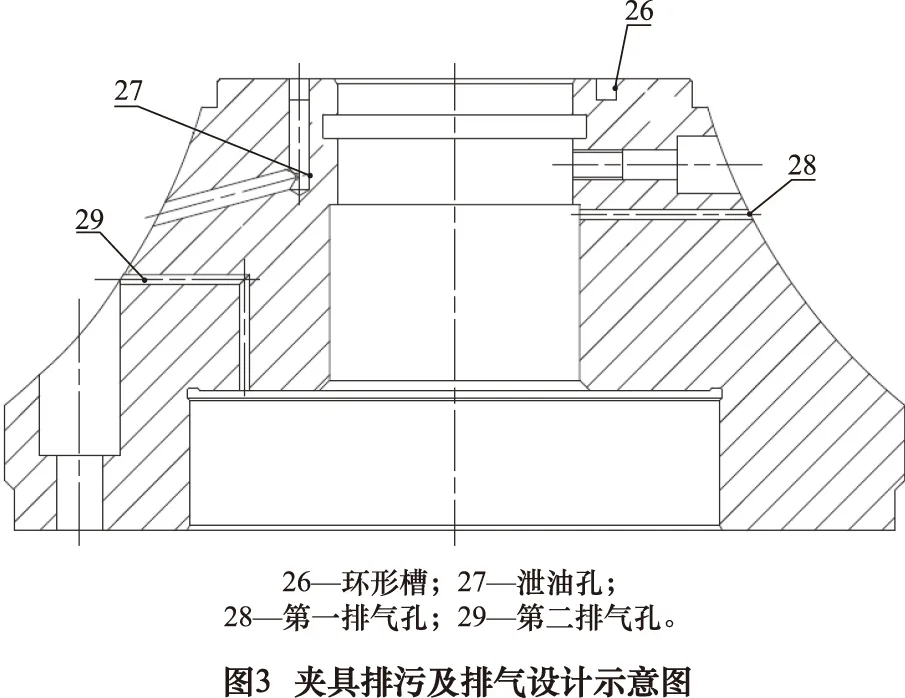

(2)夹具的排污及排气设计

夹具的排污及排气设计如图3所示。底座2的上端面上有环形槽26,环形槽26底部均布若干泄油孔27,使从外面进入涨套内的油污和铁屑能及时排出。底座2上开有第一排气孔28,使拉杆6、底座2和活塞4之间密闭的空气及时排出。底座2上还开有第二排气孔29,使底座2和活塞4之间密闭的空气及时排出。

1.3 磨齿快换夹具的工作原理

(1)夹具的夹紧动作

机床执行夹紧程序命令时,机床和夹具接口的液压油增压,油通过夹具连接法兰1上的法兰油路24进入活塞4与连接法兰1形成的密闭腔,腔内油压升高推动活塞4向上运动,从而推动与之相连接的拉杆6,活塞4与拉杆6为螺纹连接,拉杆6继而推动涨套9向上运动,涨套9锥面由于受支撑座7内锥面的限制向内收缩,从而夹紧工件10。

(2)夹具的松开动作

机床执行松开程序命令时,机床和夹具接口的液压油泄压,复位弹簧15推动活塞4向下运动,活塞4与连接法兰1密闭腔里的液压油通过法兰油路24流回机床油箱,活塞4拉动拉杆6向下运动,拉杆6拉动涨套9向下运动,涨套9锥面与支撑座7内锥面脱离,由于涨套9各个组块之间填充有弹性橡胶25,使涨套9膨胀为自由尺寸状态,涨套9内孔直径变大,从而松开工件10。

(3)中心顶尖的引导动作

夹具在未放入零件时,顶尖11被顶尖弹簧14向上推起,顶尖11上端尖部高出支撑座7的上端面,因此工件10在放入夹具孔中时,首先中心孔与顶尖11上端尖部接触,使工件10定心,然后机床尾顶尖进入工件10另一端中心孔并向下推动工件,顶尖弹簧14被压缩,使工件10无偏心的进入涨套9内孔。当夹具松开拆卸工件10时,机床上尾座向上移动,顶尖弹簧14将顶尖11向上推出,从而工件10推出夹具,顶尖11下端有第一环形突起,运动一定行程后与活塞4内孔的第二环形突起贴合,使顶尖11停止向上移动。

(4)涨套的快速更换

对于不同直径系列的零件装夹,在更换涨套9时,先将第一限位螺钉12旋出,再松开第二内六角圆柱头螺钉8,取下支撑座7,轻轻旋转涨套9一定角度,使涨套9的内孔花键中凸出部分从拉杆6的花键槽中脱离,从而取下涨套9。将要更换的涨套9花键凸出部分对准拉杆6的花键槽并轻轻旋转一定角度,使涨套9卡到花键槽中,装上支撑座7,将第一限位螺钉12旋入并微转涨套9使第一限位螺钉12进入涨套9的第一限位槽中,将第二内六角圆柱头螺钉8上紧,实现涨套9的快速更换。

2 新结构夹具的创新点及优势

2.1 新结构涨套提升涨紧间隙,通用性更高

本夹具的涨套采用弹性橡胶粘接方式设计,夹紧间隙最大达到1 mm,可实现定位直径相差在1 mm以内零件的通用。一般轴类零件的夹持部分留有0.3 mm左右的精加工余量,对于有热处理前磨齿和热处理后磨齿两种工艺路线的零件,本夹具可实现两种状态零件使用一套夹具,达到零换产的效果。

另外,夹具涨紧间隙提升容许工件夹持部分的尺寸公差放大,可从0.025 mm放宽到0.1 mm,前序的工件合格率及刀具寿命大幅提升。

2.2 快换结构节省更换时间,降低夹具成本

本夹具的涨套与拉杆连接设计为花键转接,只需将涨套旋转一定角度即可实现涨套与拉杆的连接和分离,从而实现快速更换。不同直径系列零件只需更换涨套即可,不需要将整套夹具全部拆下,缩短了更换时间,降低了操作者的劳动强度。不同直径系列零件只需投制不同直径系列的涨套,而不用整套投制,夹具成本大幅降低。

2.3 顶尖引导工件正确装入,更适合自动化生产

中心活动顶尖设计为大行程的弹簧复位结构,零件定位外圆在进入夹具前先由活动顶尖定心,不断引导零件进入定位孔,保证零件定位精确,解决旧结构磨齿夹具无引导顶尖,装入时易错位问题。零件卸下时,在机床尾座顶尖的辅助下,活动顶尖可将工件推出夹具,便于自动上下料机械手抓取零件。

3 新结构夹具的应用效果

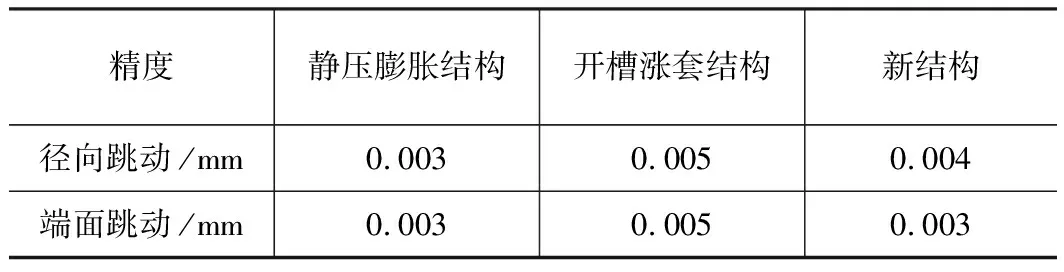

磨齿工序一般要求齿轮加工精度等级在GB 10095 6级以上,对夹具的装夹精度要求相比其他夹具更高,一般要求夹持径向和端面跳动在0.005 mm以内。无论静压膨胀结构还是开槽涨套结构,目前满足该精度的轴类磨齿夹具基本被国外垄断,而且无法实现快换和通用。本夹具通过检测校准件的精度接近进口水平,可实现替代,见表1。

表1 新旧磨齿夹具精度对比

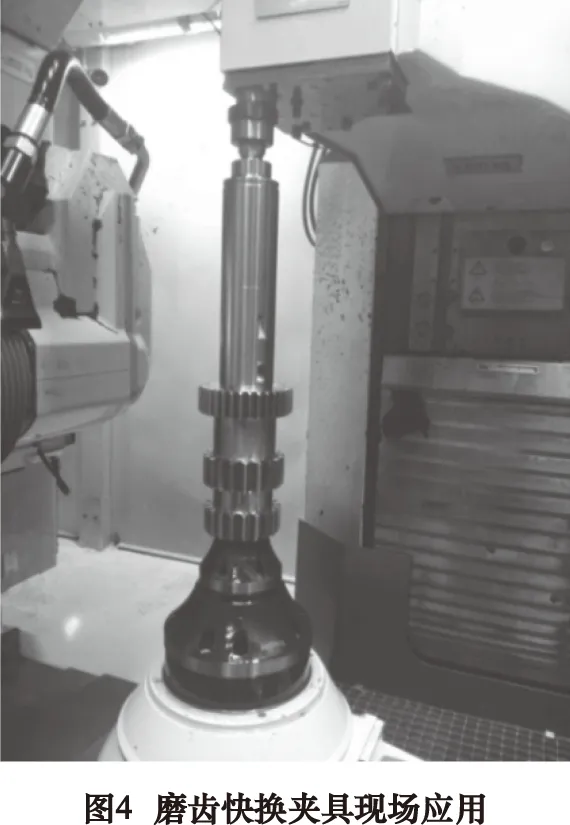

一般进口轴类磨齿夹具单套售价在10万元以上,本文中的新结构夹具已实现国产化制造,单套成本在1万元以内。通过在生产现场批量推广应用,共设计夹具底座2套、涨套8个,覆盖了生产现场近20种轴类零件,节省夹具一次性投入超过100万元。进口夹具采购周期在3个月以上,本夹具投制周期只需1个月,大幅缩短了新零件试制开发周期。现场应用见图4。

4 结语

本文设计了一种适用于轴类零件的新结构快换磨齿夹具,通过采用橡胶粘接涨套提升了涨紧间隙,提升夹具通用性;通过系列化的快换涨套设计方案,在保证装夹精度的同时能实现快速换产;通过设计大行程的中心引导活顶尖,解决了自动化生产时工件装夹容易错位报警问题;该新结构夹具已在大批量生产中推广应用,取代进口品牌降低制造成本;该夹具设计方案也可为滚、插齿等其他工序的装夹提供新思路。