选区激光熔化316L不锈钢疲劳损伤非线性超声检测研究*

徐显胜 闫晓玲

(北京工商大学人工智能学院,北京100048)

选区激光熔化(SLM)是一种极具发展前景的快速成型技术,SLM技术可以成型致密度近乎100%的任意复杂结构的功能零件。

近10年SLM技术已从原来的概念模具设计扩展到航空航天、生物医疗和汽车等领域。保证SLM技术制造零部件结构的完整性及服役安全性非常重要,因此,应当在SLM部件出现明显缺陷之前及时发现其早期损伤。疲劳损伤产生的微缺陷极易发生扩展,从而导致整个零部件的损毁。因此对疲劳损伤进行无损检测非常关键。常规的无损检测方法如超声检测[1]、涡流检测[2]、X射线检测[3]、渗透检测[4]和磁粉检测[5]等在检测诸如裂纹、孔隙、夹杂物等金属材料中的宏观结构缺陷是有效的[6],但是对金属材料疲劳损伤产生的微缺陷检测效果不佳。

近年来,声学、材料学等领域的研究成果表明[7]金属材料早期疲劳损伤产生的微缺陷能与超声波相互作用,并产生非线性声学响应,利用非线性声学响应检测金属材料中的疲劳损伤成为一种重要的无损检测方法。根据检测方式的不同,非线性超声检测法又分为高次谐波检测、混频调制法和超声相控阵成像检测方法[8]。针对选区激光熔化316 L不锈钢在多工况条件下易产生疲劳损伤的问题,以现有的非线性超声理论为基础,采用高次谐波检测法,对经过疲劳加载的选区激光熔化316 L不锈钢试件进行非线性超声检测试验,研究结果表明,超声非线性系数对试件疲劳损伤非常敏感,采用高次谐波检测方法对选区激光熔化316 L不锈钢疲劳损伤进行检测是可行的。

1 非线性超声基本理论

超声检测过程中金属材料非线性主要来源于材料内部的位错、滑移带和微裂纹等微观缺陷,这些微缺陷与特定频率的超声波相互作用产生高次谐波。

当考虑一维纵波传播通过一个非线性介质时,在小应变情况下,其运动方程可以写为:

(1)

式中:ρ为密度,u为x方向上的位移,σ(x,t)为x方向上的正应力。在材料变形非常小时,正应变ε(x,t)可以定义为:

(2)

由金属材料的非线性原理可以得到应力与应变之间的关系

(3)

式中:E为弹性模量,β和δ为与材料相关的非线性系数。联立式(1)~(3),忽略式中二阶以上的高次项,得到一维纵波非线性超声波动方程[9]

(4)

式中:t为传播时间,s;c为声波传播速度,m/s;x为传播距离,m。设定初始条件为:

(5)

则根据摄动法原理,波动方程(1)的二阶近似解可以表示为:

(6)

式中:A1为超声波的幅值,V;k为波数;ω为频率,Hz;β为非线性系数。由式(6)可得,超声波在固体介质中的非线性波动方程二阶近似解与二次谐波幅值A2和基波幅值A1相关,其中二次谐波幅值A2的表达式为:

(7)

根据(7)式可得到超声非线性系数β表达式为:

(8)

在试验过程中发现,传播距离x和波数k为固定值,为了简化计算,超声非线性系数直接由基波信号的幅值A1和二次谐波信号的幅值A2的比值表示。

(9)

测得基波、二次谐波的幅值即可求得超声非线性系数β,从而表征构件的疲劳损伤程度。

2 材料及试样制备

2.1 材料

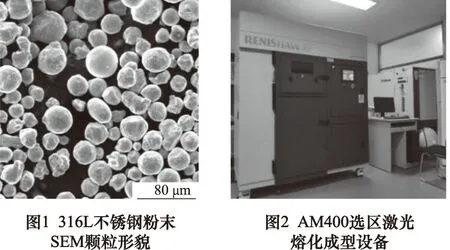

以316 L不锈钢球形粉末为原料,采用SLM工艺制备试样。粉末的最大粒径为60 μm,最小粒径为8 μm,粉末的扫描电子显微镜图像如图1所示,松装密度为4.42 g/cm3。粉末的化学成分如表1所示。

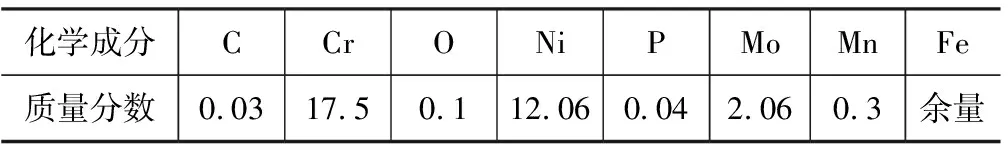

表1 316 L不锈钢粉末的化学成分 %

2.2 试样制备

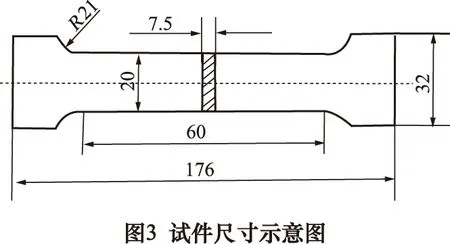

实验使用如图2所示的AM400 SLM增材制造系统(雷尼绍,格劳斯特郡,英国)。表2为实验采用的主要加工参数,根据GB/T 3075-2008的要求制备疲劳拉伸试样,试样的尺寸如图3所示。

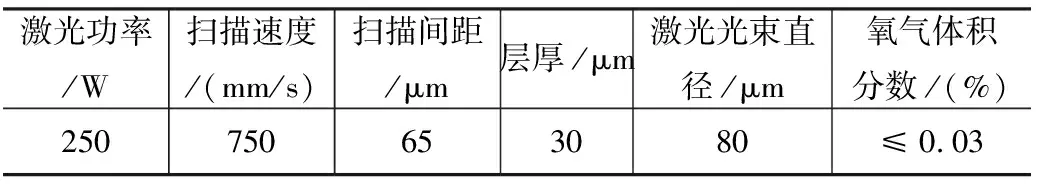

表2 主要加工参数

3 实验系统与测量方法

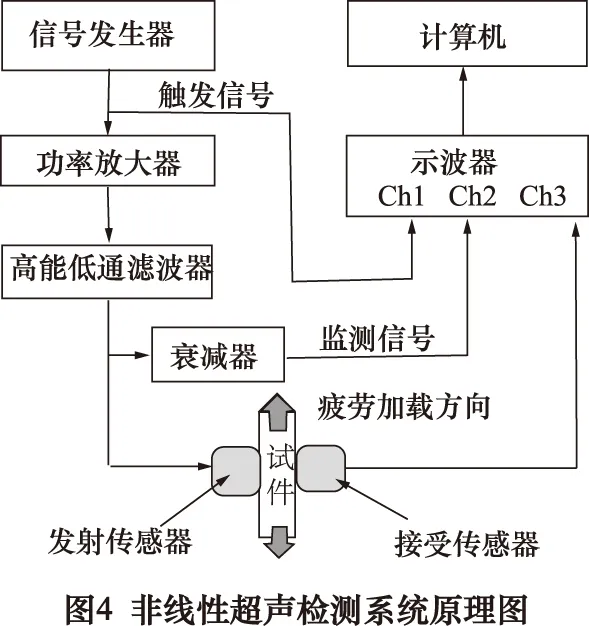

试验验装置主要由MTS810材料疲劳试验机和非线性超声检测系统组成。如图4所示,非线性超声波检测系统主要由信号发生器、功率放大器、高能低通滤波器、衰减器、发射及接受传感器、示波器和计算机组成。

疲劳试验的主要目的是研究选区激光熔化316 L不锈钢试件在不同循环周次疲劳载荷作用下,超声非线性系数的变化趋势。用MTS810材料疲劳试验机分别对316 L不锈钢试件进行拉-拉疲劳试验,疲劳波形采用三角波,应力比R=σmin/σmax= 0.1,疲劳加载频率为 10 Hz,最大加载应力为500 MPa。在疲劳试验的过程中对试样进行非线性超声检测试验(每5 000次疲劳周期检测一次)。当疲劳周期达到设定值时,实验系统自动停止,此时拉伸载荷保持不变;接下来,采用非线性超声检测装置对试件进行非线性超声检测。分别对试件A的3个不同位置进行非线性超声检测,检测位置如图5所示。

主要检测过程如下:信号发生器产生频率5 MPa、周期数为10的汉宁窗调制的正弦波,经功率放大器放大,再通过RITCE公司生产的高能低通滤波器滤除功率放大器所产生的高频干扰信号后,由发射传感器发射激励波(同时,另一路信号经衰减器处理后传入示波器,对检测系统起到监测和控制作用,控制激励信号的幅值),超声波信号沿试件厚度方向传播,超声波在通过试件中微缺陷的时候将产生二次谐波,此时位于试件另一端的接收探头采集超声波信号(为了更有利于二次谐波的采集,接收探头中心频率选用10 MPa),调试示波器,通过快速傅里叶变换,得到清晰的基波和二次谐波信号,从而可求得相对超声非线性系数。当试件断裂时停止试验。

4 试验结果及分析

4.1 接收信号的时域和频域分析

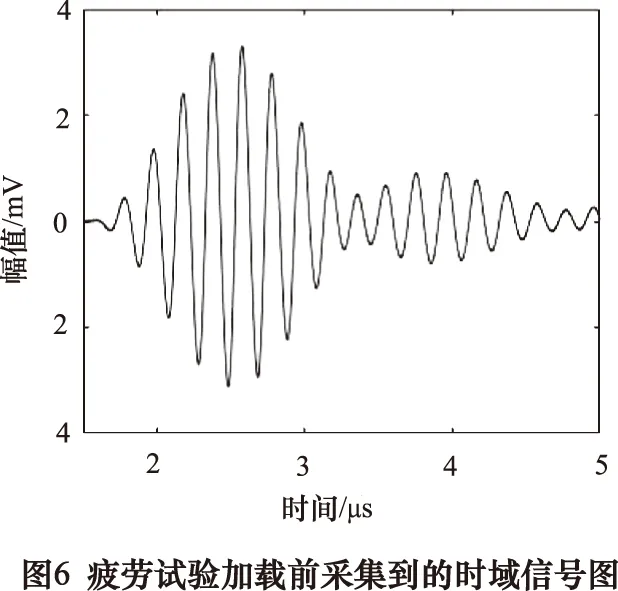

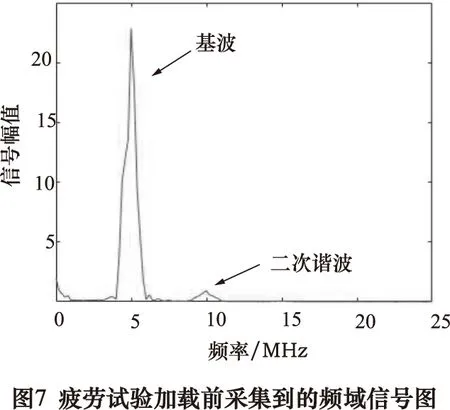

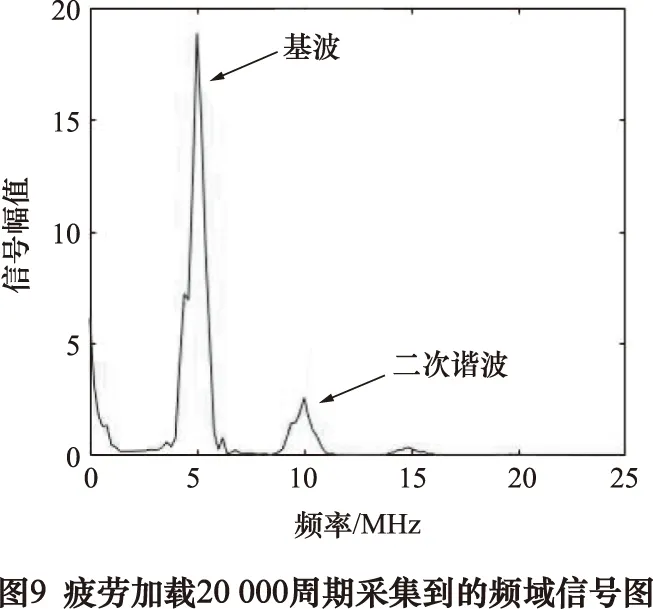

对未进行疲劳加载实验的试件进行非线性超声检测,检测位置如图5所示的1点,接收探头接收到的时域信号如图6所示,图7为其对应的频域信号。当疲劳加载周期为20 000次时对试件进行非线性超声检测,接收探头接收到的时域信号如图8所示,图9为其对应的频域信号。对比图6和图8可以看出,时域信号的波形变化并不明显,因此通过时域信号无法有效地区分出试件疲劳损伤情况。对比图7和图9可以看出,在频率5 MPa的基频位置上可以得到基波的幅值,在频率10 MPa的位置上可以得到二次谐波的幅值,相对于基波,二次谐波的幅值较小。相比于试件未进行疲劳加载时,对试件进行20 000次疲劳加载以后频域信号的二次谐波幅值显著增大。

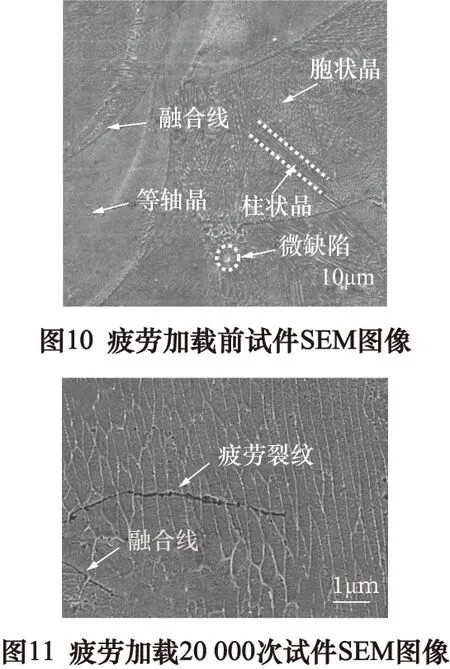

图10为选区激光熔化316 L不锈钢成型试样微观组织SEM图,结合微观组织分析试样疲劳加载之前非线性超声检测信号中存在二次谐波的原因。由于SLM技术以高能激光束作为移动热源,通过快速加热、熔化和凝固为材料加工提供了常规手段无法实现的极端非平衡条件,成型过程中金属粉末局部受热不均匀,因此其微观组织呈典型的各向异性组织特性。从图10中可以看出,其微观组织中存在明显的微熔池熔合线、等轴晶、柱状晶及胞状晶。柱状晶为方向性生长的晶体,同一熔池内柱状晶的生长方向基本一致,与熔合线呈一定角度。由于加工过程中影响因素较多(激光功率、扫描间距和扫描策略等),所以产生缺陷是不可避免的,图9中存在一个微孔缺陷。微缺陷、熔合线、方向性生长的柱状晶晶界等都是导致试样疲劳加载前非线性超声检测产生二次谐波的原因。对疲劳加载20 000周期的试件进行非线性超声检测,频域信号中同样存在基波和二次谐波,但此时二次谐波的幅值明显增大。图11为疲劳加载20 000周期的试件微观组织SEM图,可以看出存在明显的疲劳裂纹。因此,选区激光熔化316 L不锈钢试件疲劳损伤产生的裂纹是二次谐波幅值增高的原因。根据式(9)计算出不同加载条件下试件的超声非线性系数β,可以有效表征选区激光熔化316 L不锈钢试件疲劳损伤情况。

4.2 测量位置对实验结果的影响

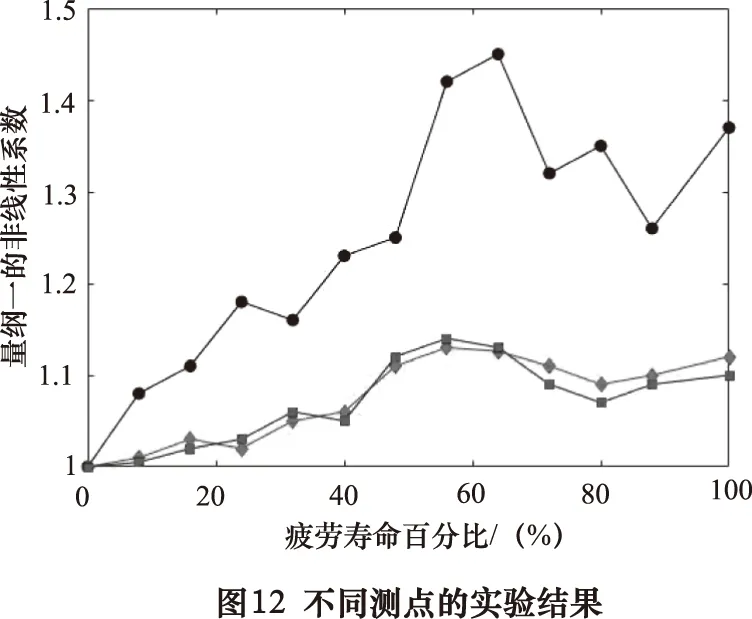

为了研究测量位置对非线性超声检测结果的影响,对图5所示试件的3个不同测量点的检测结果进行分析。通过测量疲劳加载前试样的超声非线性系数β0以及在不同疲劳加载条件下试样的超声非线性系数β, 用β/β0对其进行归一化处理。试件的疲劳损伤程度采用试件不同循环加载周次与疲劳寿命的比值来表示。

由图5所示可知,测量点1所处位置的横截面积较小,测量点2和测量点3所处位置横截面积较大,且测量点2、3相对于测量点1对称分布,在相同的外力作用下,相比于测量点2、3,测量点1的应力集中程度较大。3个测量点的非线性超声检测结果β/β0如图12所示,3个测量点采集的检测结果随着疲劳周期的增大都呈逐渐上升趋势,变化趋势基本相似。测量点1的超声非线性系数随疲劳周期的变化增大幅度较大,相对测量点1而言,测量点2和3的超声非线性系数值虽然也随疲劳周数增加,但增大的幅度明显较小。原因在于,疲劳加载过程中测量点1试样内部变形比较大,因此相应的超声非线性系数变化也较大。

5 结语

(1)通过研究选区激光熔化316 L不锈钢疲劳损伤程度与超声非线性系数的关系,发现超声非线性系数可以有效表征选区激光熔化316 L不锈钢疲劳损伤的退化程度。

(2)超声非线性系数随着疲劳周数的增加而逐渐变大,说明超声非线性系数对材料的疲劳损伤较敏感。通过不同位置的非线性超声检测,进一步验证了试验的可靠性。

选区激光溶化316 L不锈钢的应用范围非常广阔,对选区激光激光溶化316 L不锈钢疲劳损伤进行非线性超声检测具有较好的应用前景。