铝合金薄壁件的激光切割热变形机理研究*

路 畅 费继友 李 花 李妍姝③

(①大连交通大学机车车辆学院,辽宁 大连 116028;②陆军炮兵防空兵学院士官学校,辽宁 沈阳 110000;③山西大同大学机电工程学院,山西 大同 037009)

随着科技的发展、制造业的进步,轻量化成为交通运输、航空工业等领域的重要发展趋势之一。轻量化薄壁件的弱刚性成为加工难点,而过大的加工误差不仅影响产品性能,甚至造成原材料浪费、加工成本增加。这些问题使薄壁件加工过程的变形量控制显得尤为重要。

激光切割以其高精度、高效率、高质量的优势成为薄壁零件加工的最佳解决方案。加工过程属于极速加热,工件受热应力影响产生的热弹塑性变形是影响加工质量的最大因素之一。目前较难通过试验获得其瞬态温度变化,且无法分析过程中多种热现象间的互相影响。针对该问题,学者们进行了大量研究,其中李召华[1]分析了影响激光切割的主要因素,着重于研究激光功率、焦点位置等因素,但未分析加工过程的热量分布。Gutiérrez G[2]等人完成了对激光烧蚀陶瓷表面的数值模拟温度场模型,分析了激光功率、切割速度等对切割质量的影响,得出热对流和热辐射对热损失影响较小的结论,但未验证。朱华[3]提出了一种激光切割二维温度场传导数值模型,未进行仿真模拟。苗恩铭[4]分析了飞秒激光加工区域热传导时间及温度分布状况,验证了热影响的存在,但未具体分析不同热现象对加工质量的影响程度。在高精度加工中,特别是表面反射率较高的有色金属材料加工,材料吸收热量过程、切缝处温度与时间的变化规律成为不可忽略的影响因素[4-6]。

本文以铝合金中使用率较高的2A12铝合金为对象,研究激光切割过程中的热现象,分析加工过程中温度场的变化,探讨其对加工变形及精度的影响。

1 激光切割的热量传递理论及有限元模型

1.1 热量传递理论

激光加工过程的热量传递可用傅里叶定律描述,其中包括热传导、热对流和热辐射三大基本方式,如式(1)所示,其中负号表示热量传递方向与温度升高方向相反。

(1)

式中:ρ为研究对象密度,Cp为比热容,Q为热源,k为热传导系数,μ为对流项中外场因变量,T为温度,t为时间。第一项为累积项,表示温度随时间变化的瞬态,与比热容相关;第二项表示热传导过程;第三项为对流项,涉及边界与环境之间的换热。其边界条件分为三类,如式(2)所示。

(2)

1.2 激光热源模型

激光热源并不是均匀热源,其热流密度公式为:

q(x,y)=qm·e-K(x2+y2)

(3)

(4)

式中:qm为热源中心最大热流,P为热源总功率,K为热源集中系数。任一点的热流密度与其距离中心最大热源点的距离相关,即距离中心点越近,热流密度越大,而热流密度增大的速率与热源集中系数相关。以功率2 500 W、激光焦点半径2 mm进行热源建模,如图1所示。

1.3 有限元模型

2A12铝合金为典型硬质铝合金,是用量最大的铝合金之一,主要用于高铁、飞机的骨架、蒙皮[7],相关物理性质如表1。工业中应用最多的薄板规格为厚度1 mm,切割幅面3 000 mm×1 500 mm,加工环境温度室温20 ℃,激光切割速度是影响激光切割的主要因素,分析速度取10 m/min[8-10]。

表1 2A12铝合金材料属性

三角形单元适合划分薄板类零件,为保证计算精度且不造成资源浪费,在切缝处进行网格加密。高速切割时切缝长度远大于光斑大小,因此选用拆分最长边的细化方法,网格划分如图2所示。

若切缝处的网格大于激光光斑半径,那么中间的部分就会被跳过,严重影响模拟精度。即使两次模拟的激光强度、移动速度相同,但是由于切缝处网格密度不同,导致二者的结果截然不同,如图3所示。

通过1.2节中热源模型可以看出,激光热源集中,温度梯度较大,因此在热源移动路径上的网格需进行加密,才能较为真实地反映加工过程中激光热源影响区的温度变化及变形量。基于式(1)且不考虑任何热损失进行网格无关性验证。切缝处网格加密4倍与5倍时,其最小单元质量与达到稳定温度时间相同,此时网格大小已不再影响结果精度,结果见表2。

表2 网格无关性分析表

2 传热过程分析

2.1 传热过程工况分析

激光切割过程中每一种热现象均有热损失,高反射率材料在热传导过程中表面吸收率较低,为激光切割过程中热损失最大的部分。未经表面处理的2A12铝合金表面吸收率仅为10%左右,选用处理方式简单且吸收率相对较好的碳素墨汁表面处理,其吸收率为42.32%[11]。

热辐射与热对流现象是系统与外界的热交换过程,与加工环境密切相关。封闭或半开放式的厂房空间内风速<0.15 m/s,属于空气自然对流传热。 2A12铝合金散热性能较好,加工时温差较大,但受热区域较小,空气传热系数为10。用Stefan-Boltzmann定律描述热辐射现象,如式(5),其中ε为表面辐射率,σ为Stefan-Boltzmann常数,Tamb为环境温度。

(5)

加工过程中多种传热现象同时发生,为深入探讨多种传热过程在加工过程中的影响,根据上述分析确定边界条件,进行多工况仿真分析,具体见表3。

表3 传热分析

2.2 传热过程数据分析

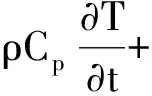

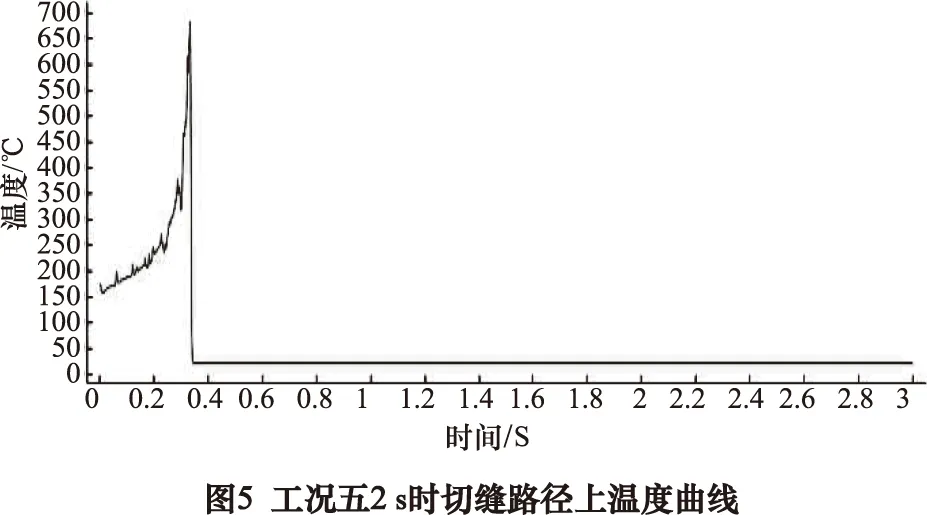

对表3中的工况进行仿真计算,得到加工过程的瞬态温度云图、固定点的温度变化曲线及被加工件最高温度随时间变化曲线。工况一至工况五分析结果显示,除达到稳定温度的时间与稳定温度值不同外,变化趋势一致,以工况五为例具体分析。图4中最高温度位置对应激光焦点位置,该处热流密度最大,四周温度逐渐下降,符合高斯热源分布特点。激光高速通过后,加工路径上温度逐渐冷却。通过图5可以看出此时焦点处温度最高,焦点左侧随着时间逐渐冷却,右侧未加工处为室温,与加工实际相符。图6表明薄板最高温度值变化趋势分成两段,前半段是随着加热时间迅速升高,为极速加热过程,达到稳定温度后,最高温度值上下波动,变化规律反映了脉冲激光发生原理。

3 数据处理

3.1 Grubbs检验

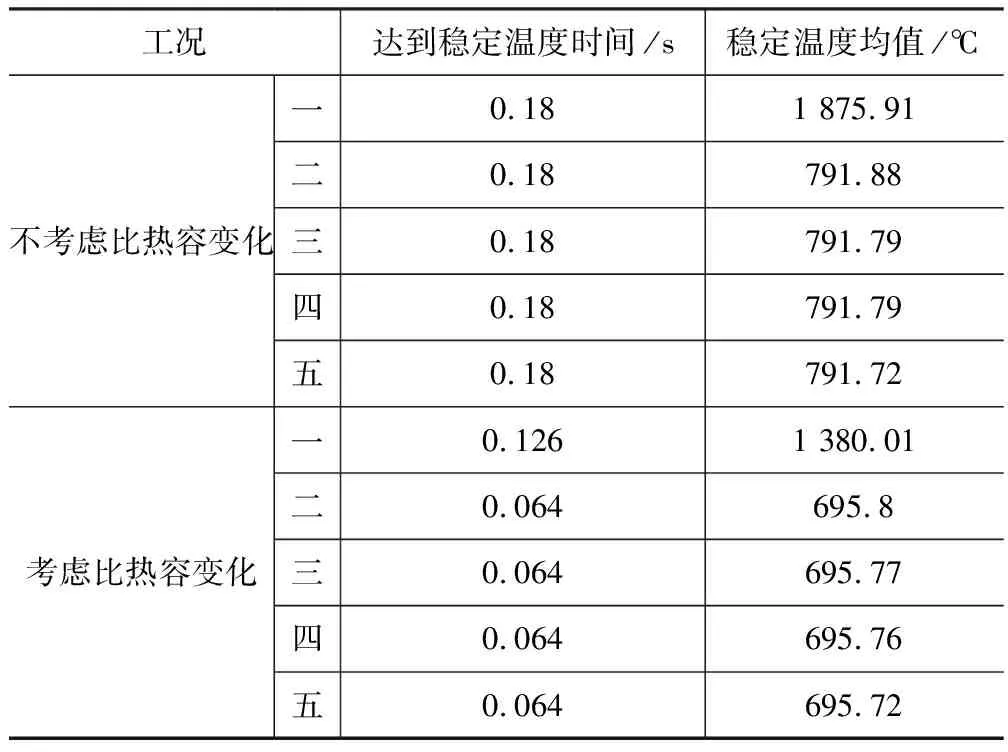

通过图6可以看出,加工过程中的最高温度上下波动,但其幅度并不固定。为了保证计算结果准确,排除网格边界影响,对其进行Grubbs检验,剔除统计检验显著的离群值。对表3中工况进行Grubbs检验,结果显示温度爬升阶段为离群值。将其去除再次重复检验,得到温度波动区间置信度95%的数据样本,结果如表4。工况一是未考虑任何热损失的理想状态,其标准差、标准误较大且最大G值点位于样本末端。其他工况G值最大点均位于样本前端29或30位,说明该处为网格顶点边界,但标准误均小于1,并不影响数据可靠度。

表4 置信度95%的 Grubbs检验

3.2 基于LM算法的逻辑回归拟合

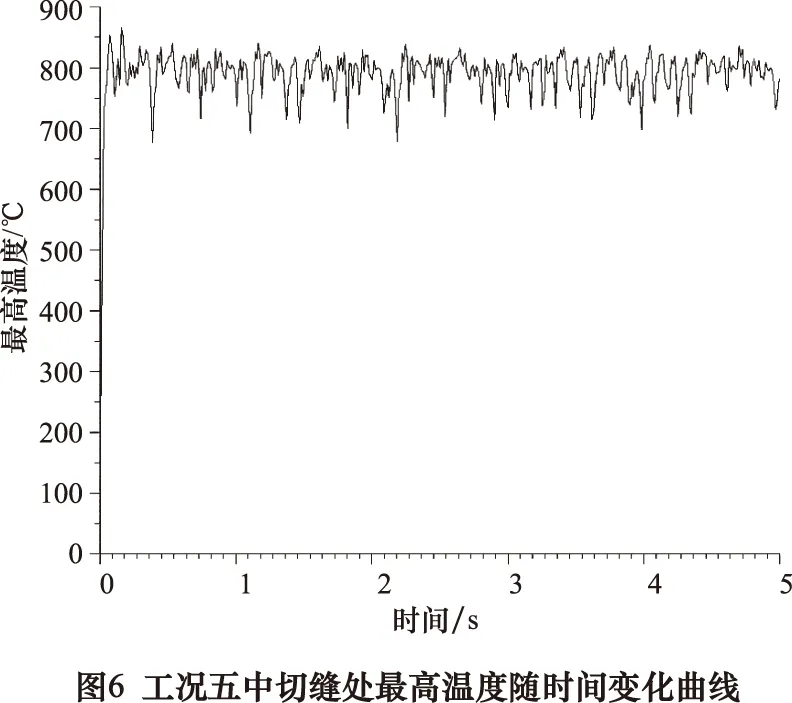

利用Levenberg Marquardt算法,将Gauss-Newton法线性模型代替非线性函数f(x),如式(6)、(7)所示,进行逻辑回归拟合,得到工件最高温度随时间变化曲线,如图7所示。

(6)

式中:hk为信赖半径。

(7)

工况一未考虑热损失,其稳定温度1 875.8±0.1 ℃,远高于其他工况。工况二只考虑热传导,其稳定温度791.9 ℃,说明了热传导为主要热损失现象,不可忽略。热辐射和热对流分别导致了0.1 ℃左右的热损失。当只考虑其中一种现象时,即工况三与工况四,图线几乎重合。当同时考虑3种热损失时,其稳定温度为791.7 ℃,高于表2中熔点及熔炼温度。若其为真实加工温度,则切缝处必产生大量汽化、升华、挂渣等现象,严重影响加工质量,与实际此加工参数下可以得到较好的加工质量不符。

4 热变形机理分析

4.1 温度场分析

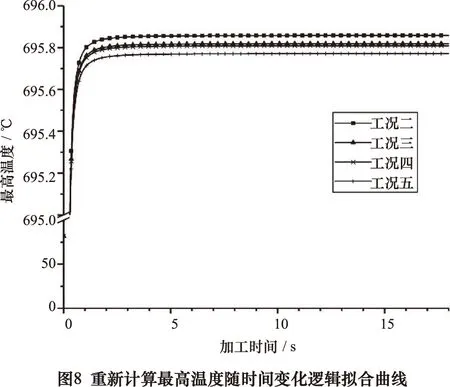

前期大多数温度场仿真研究将材料比热容考虑为常数,但其作为影响热传导过程的重要参数在加热过程中并不固定。当激光照射2A12铝合金板材表面时,板材吸收部分激光能量后温度升高,金属的吸收能力随温度的增加呈近似线性提高[12]。以表5[7]对其进行线性插值,相关系数为0.982 37。根据结果重新进行仿真计算,结果如图8所示。

表5 2A12铝合金比热容

如表6所示,考虑比热容变化后,工况五的稳定温度为695.7 ℃,高于材料熔点且低于熔炼温度,随着加工时间累计,最高温度略有升高,符合加工实际。比热容线性变化时,热传导过程的热损失导致加工温度下降49.58%,低于比热容为常数时的57.79%,但依然是最主要的热损失形式。而热辐射和热对流现象导致加工温度下降不足0.1 ℃,热损失较少。考虑材料比热容随温度变化后,达到稳定加工温度时间缩短,符合德鲁特-涅尔的金属光学特性理论。由于比热容的变化,加工温度变化13.8%,是热平衡计算过程中不可忽略的因素。

表6 不同工况温度分析结果

4.2 热变形分析

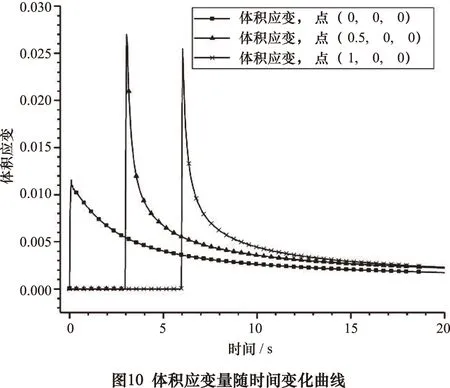

在激光切割过程中,热源高速移动,切缝处局部受热,受热瞬间发生剧烈的膨胀,变形也同时发生。切缝处产生因热膨胀而导致的热变形和热应力产生的弹性形变,持续时间较短,热源通过后逐渐恢复。而当受热区域的热应力超过材料屈服极限时,发生塑性变形,该部分变形对于加工精度具有重大影响[13-15]。以上文温度场分析为基础进行固热耦合,分析加工过程的变形量。切缝处均有变形产生,其中激光焦点处变形量最大,随着热源的移动,已经切割过的位置逐渐冷却,热膨胀与弹性形变逐渐恢复,如图9所示。完全冷却后,仍有部分不可逆的塑性形变残留。在钢板切缝处取3个特征点,分别为原点、0.5 m、1 m处,其体积应变量随时间变化如图10所示。热源靠近特征点时发生剧烈膨胀,体积应变量达到最大值,其中原点处为加工起始点,接受到的热流密度并不稳定,其体积应变量最大值为1.155 4%,小于其他特征点的2.700 7%和2.546 5%。热源离开后热膨胀与弹性形变逐渐恢复,体积应变量逐渐下降,其中原点位置塑性变形较小,体积应变稳定于0.172 24%,而其他两个特征点体积应变为0.220 48%与0. 228 2%。可见,位于热源稳定处的两个特征点形变量很小且趋近于相等,可以达到微米级加工精度要求。

5 结语

(1)提出了一种适合于铝合金的基于傅里叶定律的激光切割过程热现象分析方法,仿真了切割过程温度场的变化,并验证了该方法与实际加工结果相符。2A12铝合金比热容随温度变化对激光切割温度场的影响为13.8%,是温度场分析不可或缺的因素。分析结果为钛合金等其他金属材料的高精度加工温度场分析提供参考,对深入分析激光切割中的热损失、热变形提供理论支持。

(2)分析了不同热现象对于激光切割铝合金过程温度场及变形量的影响。其中,热传导过程能量损失导致温度下降49.58%,为主要热损失方式,热辐射、热对流对温度场的影响小于0.1 ℃。当加工精度要求在微米级以下时,热辐射、热对流两种热现象可忽略不计。