润滑油水污染对齿轮热弹流润滑特性的影响研究*

张 弦 李国胜

(①黑龙江农业工程职业学院,黑龙江 哈尔滨 150088;②哈尔滨工业大学机械工程学院,黑龙江 哈尔滨150001)

水是润滑油服役过程中所遇到的最复杂也是最主要的污染物。由于润滑油具有一定的吸水性,因此,对于船用齿轮箱而言,其工作环境决定了润滑油在使用过程中不可避免地会混入冷却水。润滑油中混入冷却水,对设备的直接影响是导致腐蚀和锈蚀从而加速磨损,同时,水的介入会改变油品的黏度进而影响润滑特性[1]。Al-shariF A等[2]基于油水混合数学模型,研究了水包油流型和油包水流型两种流体的润滑特性。其研究结果表明,与纯油润滑相比,润滑油中适量水的介入可提高润滑膜的承载能力。王涛等[3-5]以轧机油膜轴承为研究对象,考虑时变效应和热效应,建立油水两相流数学模型,分析了含水量和杂质颗粒对润滑油黏度、油膜压力以及油膜厚度的影响。彭龙龙等[6]分析了含水率对径向滑动轴承弹流润滑特性的影响。夏守浩等[7]通过实验发现油水两相流对油膜压力的影响是非线性的,含水率较小时对油膜压力的影响较大。江延明等[8]分析了温度和含水率等参数对油水两相流体流变特性的影响。Harika E等[9]提出了一种用于计算油水两相流体黏度的数学模型,并通过实验和数值仿真的方法探讨了7%的含水率对油品黏度、润滑厚度、摩擦力矩以及油膜温升的影响。

本文以渐开线直齿圆柱齿轮为研究对象,考虑载荷时变效应和热效应,建立油水两相流模型与齿轮的弹流润滑模型,分析不同含水率对油品黏度及齿面润滑特性的影响。

1 油水两相流数学模型

油水两相流的黏度计算公式为[9]

η0=φnη1+(1-φ)nη2+4φ(1-φ)η2exp(a-aφ+b)

(1)

式中:η0、η1和η2分别为T0温度下水、油及油水两相流的黏度;φ为含水率,即润滑油中水的体积分数;n=2.60,a=14.99,b=-8.16。

密度计算公式为

ρ=φρ1+(1-φ)ρ2

(2)

式中:ρ0、ρ1和ρ2分别为T0温度下水、油及油水两相流的密度。

比热容的计算公式为

c=φc1+(1-φ)c2

(3)

式中:c、c1、c2分别为水、油及油水两相流的比热容。

热传导系数的计算公式为

(4)

式中:λ、λ1和λ2分别为水、油及油水两相流的热传导系数。

2 齿轮弹流润滑模型

在渐开线直齿圆柱齿轮的任意啮合点处,由于赫兹接触区宽度远远小于啮合点处的综合曲率半径,因此,在进行齿轮的弹流润滑分析时,可将两齿轮的啮合传动简化为两个当量圆柱的滑滚动[10]。

根据渐开线的几何特性,两齿轮在任意啮合点处的瞬时曲率半径为

Rp(t)=rbptanα+S,Rg(t)=rbgtanα+S

(5)

式中:α为分度圆压力角;rbp和rbg分别为主、从动轮的基圆半径;S为啮合点到节点的距离。

两齿轮在任意啮合点处的综合曲率半径为[11]

(6)

卷吸速度为

(7)

式中:ωp和ωg分别为主动轮和从动轮的角速度。

2.1 Reynolds方程

当含水率不超过20%时,可认为油水两相流体为牛顿流体[12],本文正是基于此进行研究的。因此,考虑时变效应的线接触弹性流体动力润滑的雷诺方程为[13]

(8)

2.2 膜厚方程

(9)

2.3 黏度方程

黏压关系采用Roelands公式[14],即

η=η0exp{(lnη0+9.67)[(1+5.1×10-9p)Z0

(10)

式中:Z0和S0分别为黏压系数和黏温系数。

2.4 密度方程[15]

(11)

2.5 载荷方程

单位齿宽上所承担的载荷为w,油膜压力应满足载荷方程

(12)

2.6 油水两相流体能量方程

(13)

式中:u*为润滑剂的流速。

2.7 油膜刚度

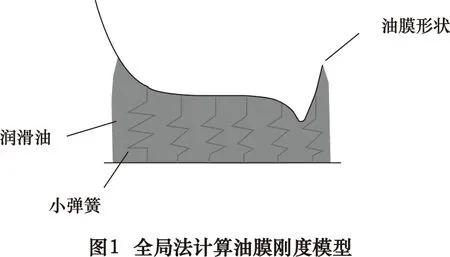

图1所示为全局法(GLO)计算油膜刚度的模型。在赫兹接触区域内的每个节点处,可以将油膜假设成若干个并联的“小弹簧”,然后将这些“小弹簧”的刚度进行叠加,从而得到整个接触区域内的油膜刚度[16]。

利用全局法计算油膜刚度的具体计算公式为:

(14)

式中:Δfi与Δhi分别为节点i处载荷与油膜厚度的增量,N为节点总数。

Δfi=B(pi+1-pi)Δx

(15)

式中:pi与pi+1分别为节点i与i+1处的油膜压力,B为齿宽,Δx节点间距。

相对于全局法,另一种计算油膜刚度的数值方法为平均膜厚法(AVE)。其具体计算公式为:

(16)

(17)

将以上润滑控制基本方程量纲一化后进行离散,编程进行润滑求解。分别采用采用多重网格法和多重网格积分法求解油膜压力和油膜厚度[17]。采用多重网格法求解时,划分网格共6层,每层网格上的对应的节点数分别为31、61、121、241、481、961,设定压力的计算域为Xin= -4.6,Xout=1.4,采用W循环,在每层网格上均进行Gauss-Seidel低松弛迭代,同时将齿轮的啮合周期划分为180个瞬时,并把前一瞬时压力迭代的结果作为下一瞬时进行压力迭代的初值。迭代收敛判据为每个瞬时压力和载荷的相对误差小于0.001。

3 结果与讨论

齿轮传动和用于润滑分析的基本参数见表1。

表1 齿轮传动和润滑的基本参数

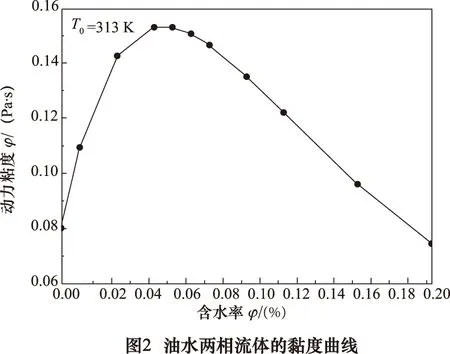

3.1 含水率对油水两相流体黏度的影响

图2所示为不同含水率对油水两相流体黏度的影响。当含水率不超过5%时,随着含水率的增加,油水两相流体的黏度不断增大;当含水率达到5%时,油水两相流体的黏度达到其峰值,之后随着含水率的增加,油水两相流体的黏度不断减小。当含水率达到20%时,油水两相流体的黏度已低于原油品的黏度。

3.2 含水率对润滑特性的影响

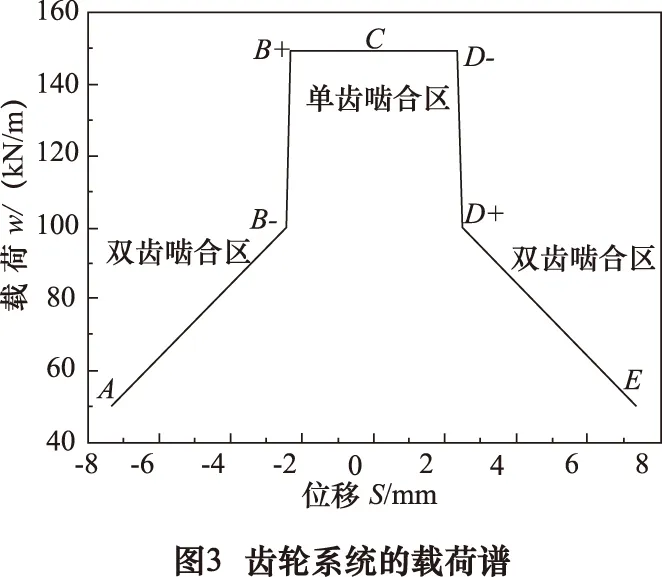

图3 所示为齿轮系统的载荷谱。在齿轮的连续运转过程中,随着单齿对啮合和双齿对啮合的不断交替,

每对齿所承受的载荷也呈现出时变特性。S为啮合点到节点的距离,S=0即为节点的位置。A点为啮入点,C点为节点,E点为啮出点,B、D点为单双齿啮合的临界点。

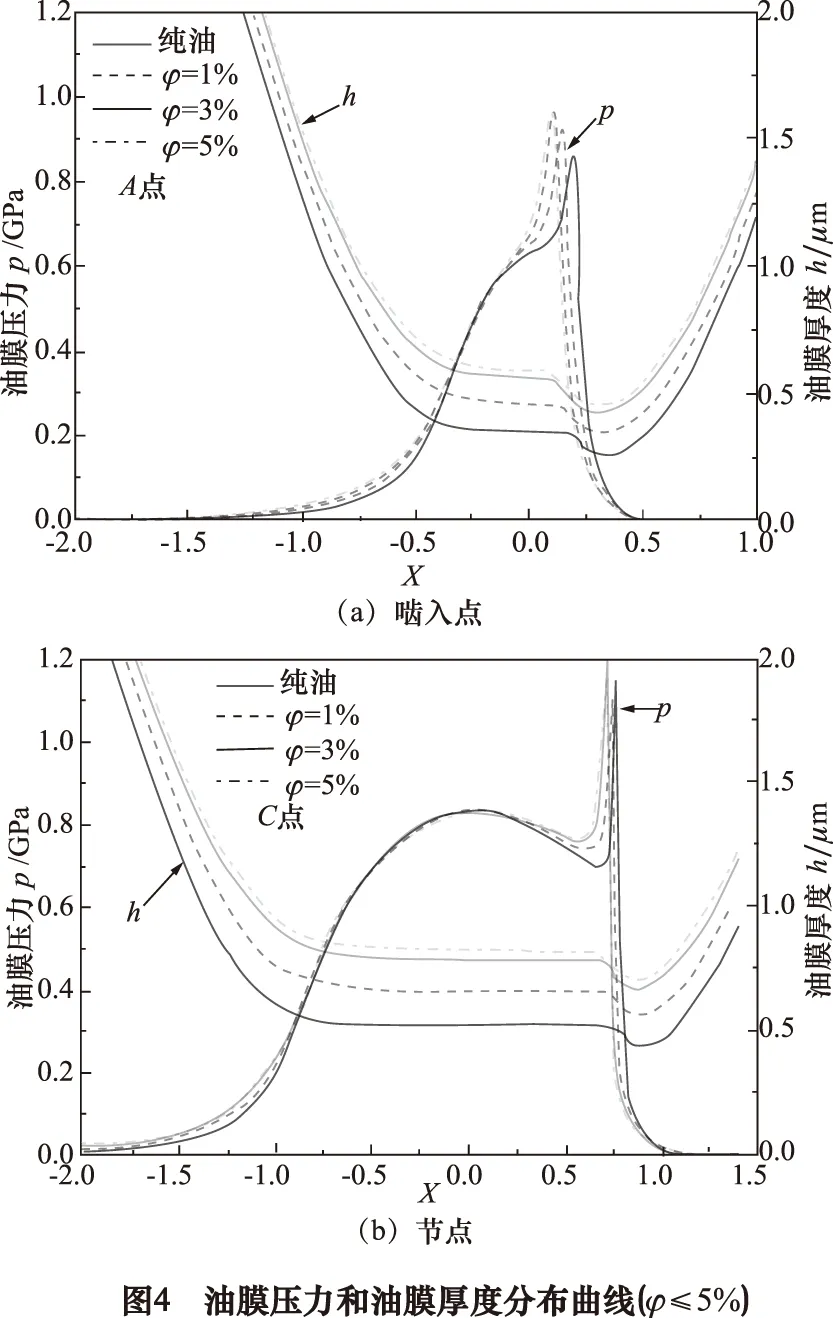

图4所示为含水率不超过5%时,啮入点和节点处的油膜压力和油膜厚度分布曲线。当含水率不超过5%时,随着含水率的增加,油膜厚度增加且提前出现颈缩,油膜压力增大且压力峰的位置向左上方移动。这是因为当含水率不超过5%时,含水率的增加使油水两相流体的黏度增大,润滑剂流动所受的阻力增大。

图5所示为含水率超过5%时,啮入点和节点处的油膜压力和油膜厚度分布曲线。当含水率超过5%时,随着含水率的增加,油水两相流体的黏度不断减小,润滑剂流动所受的阻力减小,这导致油膜厚度不断减小且颈缩出现的位置向右移动,同时,油膜压力减小且压力峰的位置向下游移动。

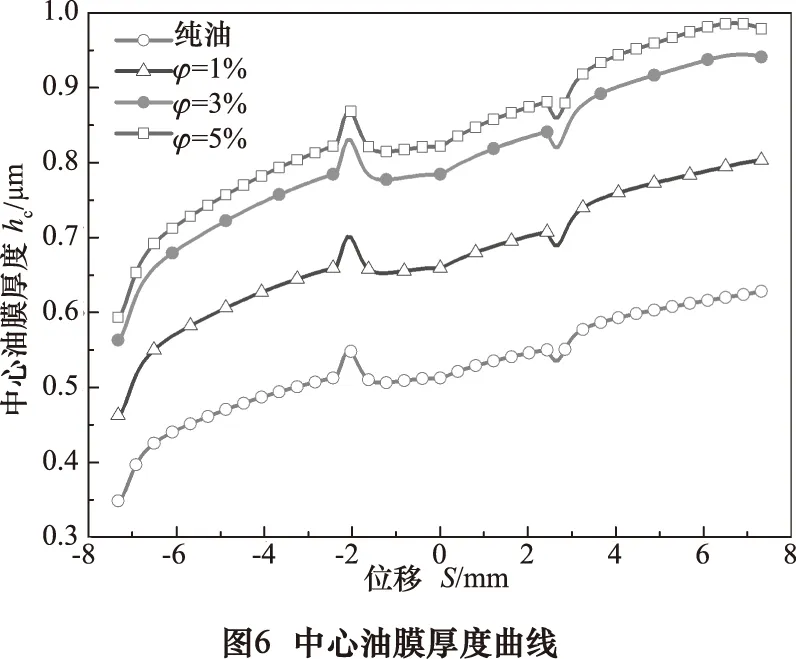

图6所示为齿轮啮合传动的一个周期内中心油膜厚度的分布曲线。当含水率不超过5%时,随着含水率的增加,油水两相流体的黏度增大,因而中心油膜厚度增大。

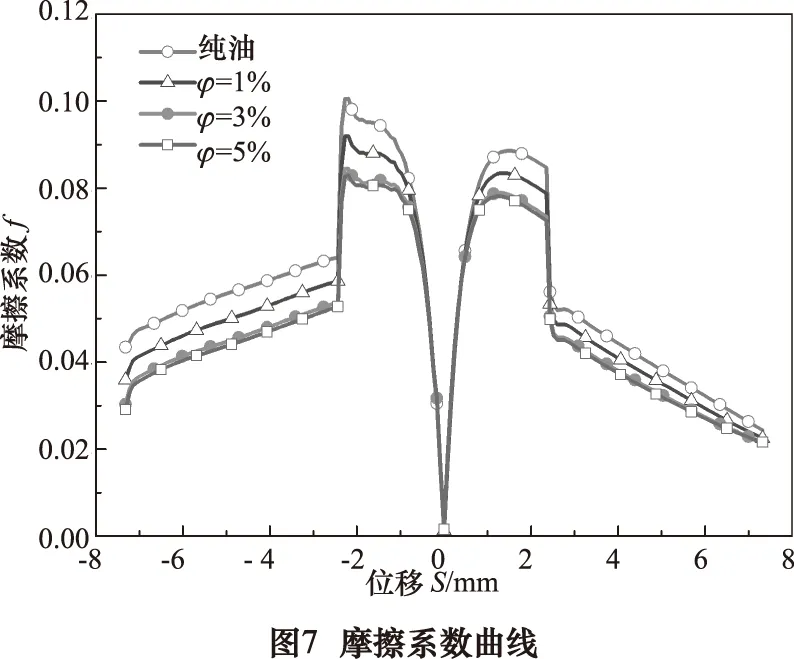

图7和图8分别为摩擦系数曲线和油膜最高温升曲线。当含水率在5%以内连续增大时,随着油膜厚度的不断增大,摩擦系数逐渐降低;与之相反,含水率的增加阻碍了油水两相流体的流动,使得对流散热减少,油膜的最高温升随着含水率的增加逐渐增大。

3.3 含水率对油膜刚度的影响

基于全局法与平均法计算啮入点与节点处的油膜刚度,结果如图9所示。当含水率不超过5%时,油水两相流体的黏度随着含水率的增加而增大,润滑剂分子间距离减小,因而油膜刚度不断增大;当含水率达到5%时,油膜刚度达到其峰值,此时油膜的承载能力最强;之后随着含水率的增加,油膜刚度不断减小。

4 结语

基于油水两相流模型与齿轮的弹流润滑模型,分析润滑油中不同含水率对齿面润滑特性的影响,得到的结论如下:

(1) 当润滑油中含水率不超过5%时,随着含水率的增加,油水两相流体的黏度不断增大;含水率为5%时,油水两相流体的黏度达到其峰值,之后随着含水率的增加,油水两相流体的黏度不断减小。

(2) 油水两相流体的黏度可进一步影响油膜刚度,含水率为5%时,可获得最为满意的油膜刚度,油膜的承载能力最强。

(3) 从摩擦系数、油膜厚度及油膜刚度的角度来看,适当增加含水率可改善齿面的润滑特性,但从对设备的腐蚀磨损和油膜温升方面而言,含水率所带来的影响是负面的,因此,应严格控制润滑油中的含水率,使其不超过5%。