柔性增减材混合制造工艺及加工设备的结构特性*

王公海 冯培锋

(①嘉兴南湖学院机械与建筑工程系,浙江 嘉兴 314001;②集美大学机械与能源工程学院,福建 厦门 361021)

1 柔性增减材混合制造的工艺过程

将柔性制造系统(FMS)的柔性加工思想、体系架构、物流输送及系统控制模式与增减材制造技术结合。将增减材加工工序中的材料沉积、沉积层表面轮廓的材料去除、层间应力消除及表面净化等装置独立出来,使材料沉积、物流输送柔性化,材料去除等装置通用化,将这些装置有机地集成在一个系统中,形成一个新的、功能更全面的柔性增减材混合制造系统[1-7]。

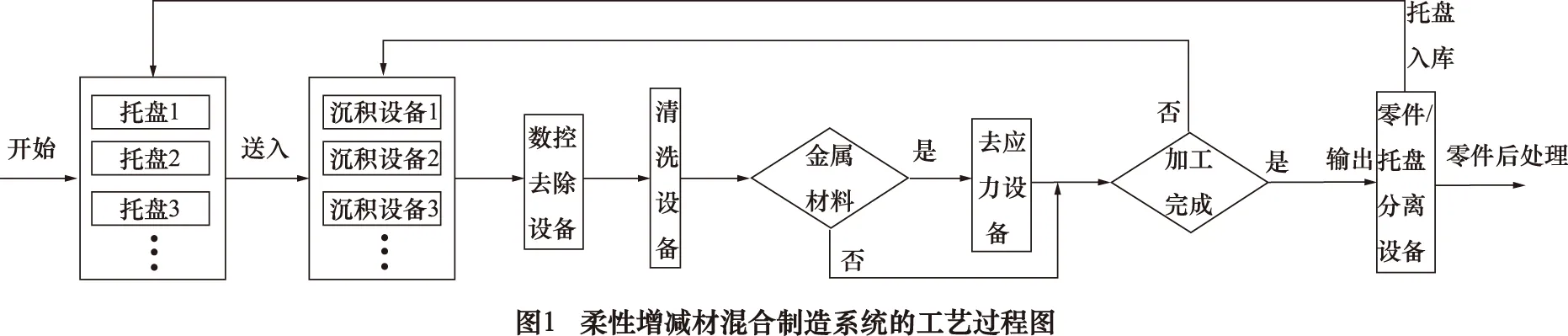

图1是柔性增减材混合制造系统的工艺过程。其工艺过程是:首先,一沉积盘从沉积盘库中出库,在AGV物流小车的运载下,进入一沉积设备单元中进行增材制造;沉积好一层后,AGV物流小车搭载沉积盘进入数控去除设备单元中进行层边去除,以提高沉积层的尺寸及表面精度;该层去除完成后,AGV物流小车搭载沉积盘进入到净化设备单元,净化铣削去除加工时残留的杂物;净化完后,零件若是金属材质,AGV物流小车搭载沉积盘则进入去应力设备单元,去除沉积作业中产生的残余应力,方便后续沉积作业,零件若是非金属材料,则直接进入沉积设备单元,继续进行后续沉积;不断重复上述增减材加工步骤后,零件加工完成,AGV物流小车将成型好的零件送入工件/沉积盘分离单元,其设备将零件与沉积盘分离,AGV物流小车搭载沉积盘进入沉积盘库备用,零件进入后处理环节。此时,一个完整的增减制造过程完成。

本系统不限于同一时间加工一个零件,它支持同时加工多个零件,即在系统的物流调度及控制下,材料沉积、沉积材料去除、应力消除及表面净化等工序可并行工作,有效提高增减材制造的效率。同时,本系统的沉积盘有多种规格,沉积设备也可以柔性增减,实现了增减材制造的柔性化。

2 沉积设备的结构形式

基于柔性增减材混合制造流程,本系统中沉积工艺及其相应设备的集成加入应具备以下条件:

(1)沉积材料应是粉末、丝材、颗粒、液滴形态,因为这些类型的材料适于沉积过程中沉积盘的移动。如液态材料扫描凝固不适于沉积盘移动及沉积材料的数控去除,但液滴喷射凝固则是可行的。目前常用的沉积材料中,金属部分是不锈钢、碳钢、铜、铝及其合金等;非金属材料部分可以采用塑料、石蜡、陶瓷等。

(2)每种沉积设备配置两沉积头,根据需要可联合或者独立使用。

(3)沉积方式须简单,要能适应零件的频繁进出沉积仓,要易于自动化。就目前的沉积方式而言,激光、电弧、热熔等沉积方式最适合,而电子束沉积不适合,因为它需要制造真空环境,而增减材所加工的零件需要频繁进出沉积仓,真空环境难以实现。

(4)沉积设备的结构形式须满足柔性增减材混合制造系统的接口标准,包括工作台装卸沉积盘装置。

基于上述条件,结合现有成熟的沉积技术,进一步探讨适合柔性增减材混合制造系统的沉积设备的结构形式。

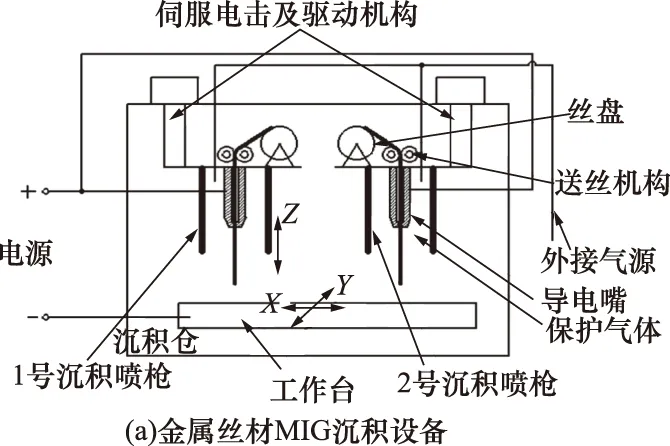

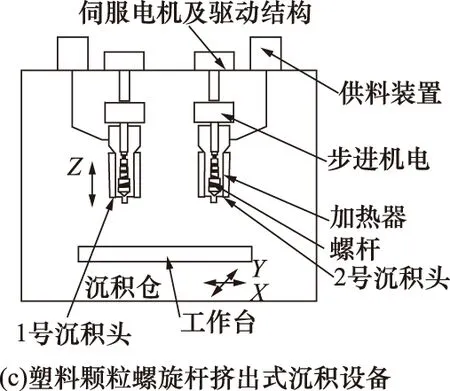

如图2所示是几种适合柔性增减材混合制造系统中的沉积设备的构成示意图[8-11]。每台沉积设备都配备两个沉积头,两个沉积头可以适应不同的沉积要求。两沉积头可以采用沉积同一种材料,各自沉积零件,提高工作效率。也可以沉积材料形状相同,但种类不同,如都是粉末型,但一个是铜粉,一个是不锈钢粉末,一个用来沉积工件,一个用来沉积支撑部分。还可以是沉积材料形状相同,种类不同,搭配使用,沉积多材质零件。

图2所示的沉积设备规定工作台做X、Y向运动,沉积头做Z向运动。图2a采用熔化极惰性气体保护焊的沉积方式来沉积金属丝材,用于金属材料沉积,目前可沉积低合金钢、不锈钢、铜、铝及其合金等金属材料。图2b是用激光烧结来沉积粉末类材料,可沉积金属粉末及其合金、自熔性材料、金属陶瓷和陶瓷等,将激光与粉末送粉机构集成,做成同轴送粉式的沉积头。图2c采用螺杆挤出的沉积方式来沉积粉末类非金属材料,如塑料、生陶瓷及石蜡等。图2d采用两种沉积方式组合,一个沉积头是采用两组分环氧树脂法,其材料是环氧树脂与活化剂,另一个沉积头采用热蜡分配法,其材料是石蜡。

本沉积系统是一个开放的集成系统,所有成熟的沉积工艺,只要满足前面所述的本系统对沉积设备规定条件,其结构能够适合柔性增减材混合制造系统的,都可根据实际需要,柔性地添加或移除沉积设备,让柔性增减材混合制造在沉积方式上实现“柔性”。

3 数控去除设备的结构特点

如图1所示,数控去除设备也是柔性增减材混合制造的重要组成部分,在增减材加工工艺中,沉积工件的材料去除按层进行,间歇、反复多次切削,对工件定位、切削的要求高,因此根据分层及零件形状的不同,沉积材料去除工序所用机床可根据实际需求配置[12-14]。

由于数控切削机床需要对接柔性增减材混合制造系统的物流调度设备,因此其工作台需要定制改造,需要与其他加工设备的工作台保持统一,本系统的数控去除工序中主要是切除沉积零件的轮廓,采用指状铣刀即可,所用刀具种类不多,因此不需要专门配置刀库。由于沉积层的轮廓可能出现斜面,所以刀具需要倾斜铣削,如果工作台能够完成X/Y向移动,则加工头需要Z向移动及摆动。由于数控机床技术成熟,同时本系统所要求的数控去除设备结构改动不大,可以向厂商定制设备的方式来满足上述要求的数控去除机床。

4 应力消除备的结构特点

如图1所示,应力去除设备主要是去除在零件沉积过程产生的残余应力,由于金属零件在沉积过程中层间会形成残余应力,如不消除,沉积工件会翘曲变形,给后续沉积作业带来不利影响。本系统的应力消除设备采用先进的激光温喷丸技术,也就是激光冲击强化技术[15-18]。由于冲击强化能源是激光,设备的结构比较简单,强化效率较高,易于实现自动化。本系统中的激光冲击强化头需要适应沉积工件分层去应力要求,因此不能用黑漆作为激光吸收层,因为这种吸收层去除麻烦,不利于工件后续的沉积作业;也不能用玻璃作为约束层,因为沉积表面可能不是平面状态。

针对本系统去应力环节的上述特点,其吸收层应该采用粘度不大的黑胶布,而且要设置自动铺卷黑胶布装置,用水作为约束层,可以适应沉积层表面为斜面及曲面的应力消除。可以向生产商定制来满足上述要求。

5 净化设备的结构形式

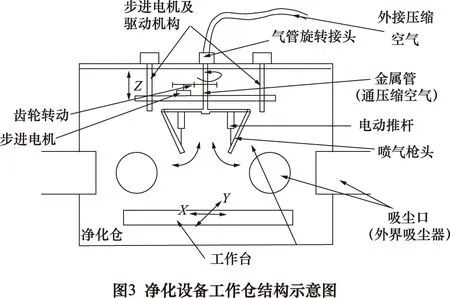

如图1所示,净化设备承担将零件在去除过程中产生的切屑等杂物去除及沉积盘入库前的清洁,其净化方法应该采用压缩空气进行吹、吸[19-20]。因为数控切屑工序中产生的切屑都是固态,粘附在零件上,采用一定压力空气可将切屑等杂物吹开,然后用吸尘装置将悬浮状态的杂物吸入。实现沉积零件的净化,方便后续沉积作业持续进行。

如图3所示的是柔性增减材混合制造系统中净化仓结构示意图。其工作过程是:压缩空气通过喷气枪头吹向工件表面,喷气枪头在电动推杆的推动下可以摆动一定角度,以扩大清洗区域。步进电机通过齿轮传动,驱动金属管及两喷气喷头旋转,确保工件各区域都能被清洗到。步进电机及其驱动机构带动喷气枪头做Z向移动,使喷气枪头适时根据沉积工件的高度变化而改变,保证最佳吹起距离。在净化仓左右、背面设置吸尘口,通过吸尘器将压缩空气吹起来的切屑吸出,保证净化仓洁净。

6 工件/沉积盘分离设备的结构形式

当前,3D打印设备中,一般都是采用暴力方式将打印好的工件从沉积工作台上取出,这种方式容易损害工件、效率低,不适于自动化加工系统。由于柔性增减材混合制造系统高度柔性化、自动化,因此取放加工好的工件也需自动化操作。从沉积盘上取放工件,需要解决两个问题,一是工件/沉积盘分离,其特点是工件沉积时粘在沉积盘上,需要专门机构将其分离,二是将工件移出到指定存放位置。

针对上述柔性增减材混合制造系统工件/沉积盘分离设备的两项要求,设计出如图4所示的工件/沉积盘分离设备的结构。如图4a所示,沉积盘在工作台上固定好后,支撑板沿Y向导轨移动,进入到沉积盘正下方,然后伺服电缸Z向下降,拉动工作台及沉积盘下移,一直下移,压在支撑板的顶块上,由于顶块在Z向不动,所以沉积盘的活动顶板沿着导向板压缩弹簧上移,推动顶住从固定面板的孔中伸出,从而将顶住上方的工件顶出(如图4b所示),将工件与沉积盘分离,然后伺服电缸升高复位,沉积盘的活动顶板与顶块分离,活动顶板在重力及弹簧作用下复位,顶住收缩,沉积盘顶面恢复平整。由于沉积盘是模块化拼装式,可以同时装多个沉积盘单元,因此,支撑板上布置了多个顶块,每个顶块对应顶出一个沉积盘。

工件/沉积盘分离设备中的机械臂及夹爪负责将分离好的工件抓取,并移出,送到指定位置,夹爪的抓取尺寸范围要大,以同时适应大、小工件的抓取,夹爪夹持处还需设置缓冲垫,以防夹伤工件。

柔性增减材混合制造系统中的各加工设备除了具备上述的结构特性以外,还应具备如下结构形式:(1)各设备工作仓的仓门需为推拉式,且能自动化开闭,可采用电动推杆推动仓门直线往复移动来实现;(2)各加工设备中的电气控制系统与上位机总控制系统之间要有对接通讯接口,以便接收相关指令及反馈结果。

7 加工设备工作台的通用结构形式

柔性增减材混合制造系统中各加工设备的工作台要具有通用性,要能完全匹配整个系统的物流体系,因此须确定系统中所有加工设备工作台的结构形式[21-23]。

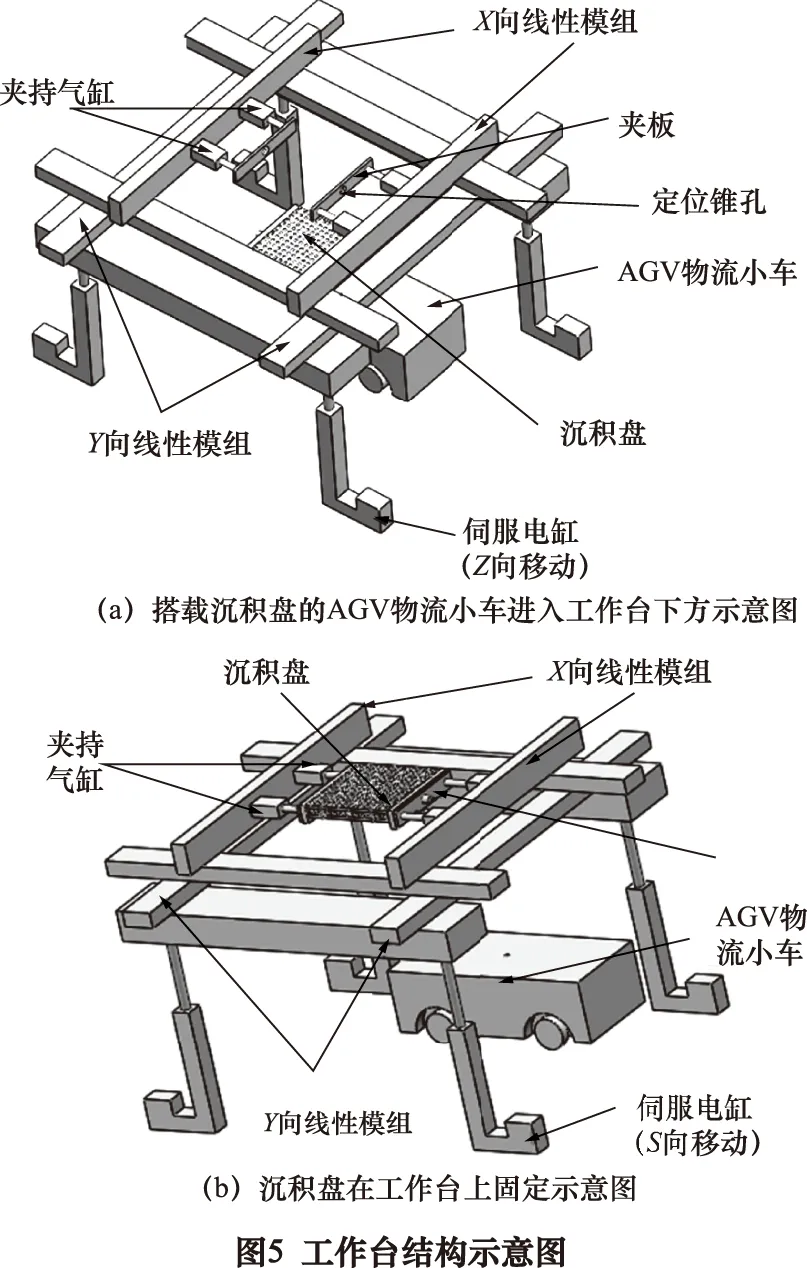

为提高设备利用率,柔性增减材混合制造系统中各加工设备工作台可作X/Y/Z向移动,同时也可用该套三坐标移动工作台来完成与AGV物流小车上的沉积盘对接,让各加工设备中沉积盘自动化装卸。

如图5所示,柔性增减材混合制造系统中各加工设备的工作台由4个伺服电缸,2个平行的Y向线性模组,2个平行的X向线性模组,4个夹持气缸及2块夹板组成。伺服电缸负责工作台Z向移动,Z向移动一是让上部工作台下降,抓取AGV物流小车上的沉积盘,二是沉积时,辅助承担沉积盘的Z向上下移动。2个平行的Y向线性模组位于伺服电缸之上,负责工件加工时Y向移动。2个平行的X向线性模组位于Y向线性模组之上,负责工件加工时X向移动,同时还担负夹持气缸及夹板的X向移动。

系统中各加工设备的沉积盘装卸具体过程如下:载有沉积盘的小车行至加工设备工作台的正下方,如图5a所示,4个伺服电缸动作让上部工作台整体下移,下移到两夹板上的定位锥孔与沉积盘的定位锥销水平位置,然后两X向线性模组相向移动,让两夹板移动到沉积盘附近,然后4个夹持气缸动作,推动两夹板夹紧沉积盘,在推动过程中,锥销孔自动配合定位,保证沉积盘在工作台上的精确位置。夹紧后,4个伺服电缸动作让上部工作台整体上移到工作位置,如图5b所示,沉积盘在上升过程中,AGV物流小车移出。沉积盘从工作台移到AGV物流下车上的动作过程与之相反,在此不再赘述。

8 结语

基于所提出的柔性增减材混合制造的概念上,进一步的研究出柔性增减材混合制造系统中沉积设备柔性添加的条件及设备构成形式,即每种沉积设备设置两个沉积头,采用不同的组合方式增大沉积效率,亦或扩展沉积范围;系统的应力消除设备采用激光温喷丸技术,根据本系统的工艺特点,其约束层采用粘度不高的黑胶带,且要配置自动铺卷装置,强化层采用水;系统的清洗设备采用吹吸气方式,其吹气喷头可以多自由度运动,能保证对沉积工件的全覆盖吹起净化;系统的工件/沉积盘分离设备采用专用沉积盘搭配分离机构,使得整个系统基本能实现无人操作;所有加工设备采用通用工作台结构,兼顾工作台移动及沉积盘装卸要求,有效提高设备利用率。上述研究成果将进一步具体化了“柔性增减材混合制造”的概念,并为进一步的深入研究打下基础。