国产BS100型拉刀刃磨床数控化改造技术研究

高 虹 王 娟

(中航工业西安航空发动机(集团)有限公司,陕西 西安 710021)

国产BS100、M61100A型拉刀刃磨床主要用于高精度平面拉刀的制造和修磨。原设计为手动操作方式,其工作台移动、砂轮主轴进给和升降移动完全依赖手动操纵。随着拉刀制造工艺要求的逐步提高,原设计技术落后、生产工艺标准低的问题逐步显现,再加上机床老化使精度降低,导致拉刀制造质量不稳定,主要表现在:拉刀齿距不均匀、前角角度不准、刃口烧伤、表面粗糙度差等。加工中拉刀要经过多次反复修磨才能达到要求,严重制约了拉削效率提升,难以满足拉刀制造工艺要求,急需升级改造。

上世纪90年代,国内机床厂家(如:武汉机床厂)已具备拉刀刃磨床自主设计和制造能力,只是早期为全手动操纵方式,随着数控技术的应用,目前国产数控拉刀刃磨床设计制造技术已日臻成熟,相比手动机床,它在电气控制精度、传动精度和加工效率等方面得到全面提升,其价格也是手动拉刀刃磨床的近10倍左右。因此在老旧机床上,采用控制系统数控化改造、机械传动部件更新改造的方案,具有较高的性价比。

本文针对多台BS100、M6110A型系列拉刀刃磨床在数控化改造中的关键技术、经验总结和实施成效进行详细阐述。

1 拉刀刃磨床系列数控化改造技术研究

BS100、M6110A拉刀刃磨床主要规格参数相同(BS代表国外机床标准),主要由工作台、砂轮电主轴、传动机构、床身及操纵机构组成(见图1)。工作台为2 500 mm×200 mm,纵向移动为齿轮齿条传动、手轮操纵方式,快速手轮每转移动量为150.8 mm,慢速手轮每转移动量为2.51 mm;砂轮电主轴的垂直升降采用交流电动机驱动滚珠丝杠的传动方式,也可用手轮操纵;砂轮电主轴前后移动靠工人拉拽位于主轴上的手柄;为了便于磨斜齿,砂轮电主轴可以在垂直面、水平面内旋转,旋转角度按刻线指示。

1.1 机床主要性能指标

平拉刀最大宽度:200 mm;

拉刀最大长度:1 700 mm;

电主轴最高转速:10 000 r/min;

砂轮主轴水平平面内的回转角度:±20°;

砂轮主轴垂直平面内的回转角度:90°。

1.2 数控系统选型

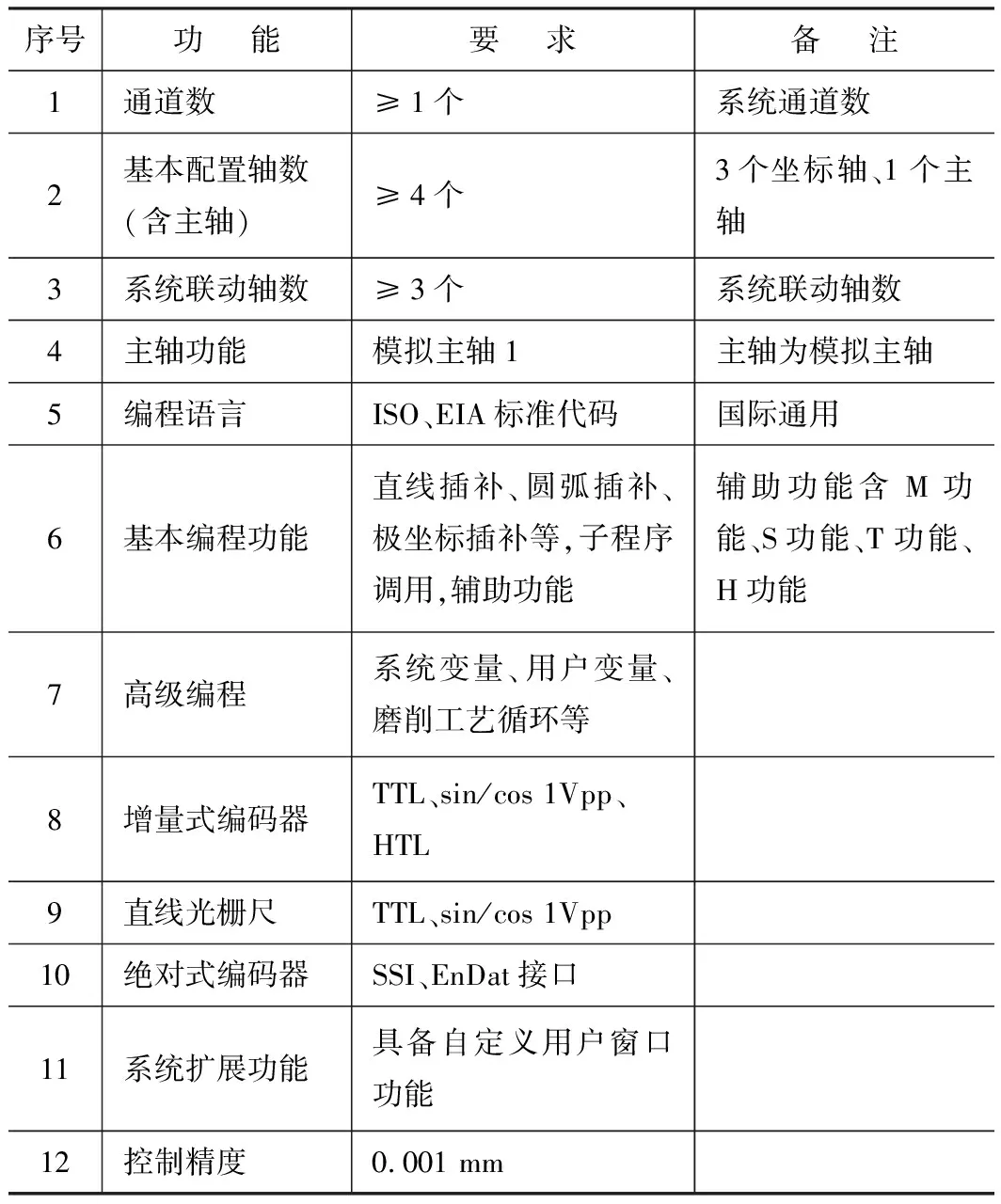

数控系统的选择应从机床性能和加工精度出发,兼顾通用性、可靠性和操作性,筛选既能满足加工需要又经济实用的。原机床电气控制很简单,除砂轮主轴升降由普通交流电机驱动外,其他方向移动都由手轮操纵。本次改造确定将砂轮横向进给、砂轮主轴垂直升降、工作台纵向移动改造为数字伺服轴(X轴、Y轴、Z轴),结合拉刀刃磨工艺要求,提出数控系统基本性能指标见表1。

表1 数控系统主要性能指标

目前机床常用数控系统一类是引进国外先进技术、国内组装形式生产的,如德国西门子828D、日本FANUC 0i系列等;另一类为国内自主开发生产的,如广州数控GSK25i、华中数控HNC818D等。依据上表所列系统主要性能指标,综合考虑后确定选用广州数控GSK25i和西门子828D系统对多台BS100、M6110A型拉刀刃磨床进行系列数控化改造。

1.2.1 广州数控GSK25i

GSK25i数控系统是广州数控的高端数控产品,配置机床操作面板和高分辨率彩色LCD显示器,I/O单元,匹配的伺服单元采用高动态性能的GH系列总线式交流伺服驱动系统及带有17位绝对式编码器的同步伺服电机,既满足用户对数控系统低成本投入的要求,又能满足复杂零件加工的需求。针对磨削工艺,系统提供了平面和外圆磨削固定循环和异步震荡、多步跳转、斜轴控制、自定义界面等磨床功能,支持外圆磨床、平面磨床、工具磨床等应用。

1.2.2 西门子SINUMERIK 828D

SINUMERIK828D数控系统是标准中高档数控系统,它集 CNC、PLC、MMC于一体,采用全新的HMI Operate操作界面,配置DRIVE-CLIQ总线式伺服系统,包括SINAMICS S120书本型伺服驱动器和1FK7系列永磁同步电机,具有更高的控制精度和动态特性;系统采用灵活的向导式编程,高效的“ShopMill/ShopTurn”工步式编程和在线测量循环,可以满足从大批量生产到单个工件加工的编程需要。系统提供车削、铣削、磨削工艺包,支持外圆磨床、平面磨床、工具磨床、多轴程序磨床等磨削应用。

以广数GSK25i为例,改造后控制系统主要由控制单元、GH伺服驱动单元与伺服电动机、主轴变频器和电主轴、I/O单元和位置检测反馈系统等组成,各组件通过工业以太网相互连接,见图2。

2 改造技术方案

根据拉刀刃磨工艺要求和机床现有状态,确定修理改造内容如下:

(1)选用通用数控系统(广州数控GSK25i或西门子828D),将机床砂轮进给、砂轮主轴升降、工作台纵向移动改为数控轴,分别定义为X轴、Y轴和Z轴;配置高精度伺服驱动单元和伺服电动机,伺服电动机上编码器作为位置反馈元件,实现半闭环定位控制和插补功能。;将3个轴齿轮齿条传动改为滚珠丝杠传动,提高传动精度,重新设计制作连接件、支承件;保留砂轮电主轴在水平面和垂直面回转的功能。

(2)砂轮电主轴转速可达12 000 r/min的电主轴,匹配变频器实现调速控制,根据砂轮和刀具调节速度。

(3)设计拉刀齿距自动测量功能。在拉刀修磨前,根据拉刀总齿数和分布状态,对所有的齿进行分组,并自动测量各组齿距参数,以文件形式保存。

(4)选用CBN成型砂轮,设计高压冷却系统,降低砂轮表面温度,改善拉刀表面粗糙度,减小变形。设计、制作全封闭机床金属外壳,具备整体防护作用。

2.1 改造后坐标轴的技术参数

X轴行程:210 mm;Y轴行程(砂轮主轴中心到工作台面距离):450 mm ;Z轴行程:1 470 mm。X轴进给速度:0~6 000 mm/min;Y轴进给速度:0~3 000 mm/min;Z轴进给速度:0~6 000 mm/min。机床位置精度(按照GB 17421.1标准),X轴、Y轴、Z轴定位精度≤0.03 mm;X轴、Y轴、Z轴重复定位精度≤0.015 mm。

2.2 坐标轴伺服电动机选择

改造时在X轴、Y轴、Z轴数字伺服电动机的选择时,要综合考虑伺服电动机的带载能力、响应速度和控制精度,以及安装方式、使用环境和防护等级,最终确定电动机的型号。

2.2.1 影响电动机选择的因素

通常选择伺服电动机时,电动机的性能一定要与电动机的机械传动系统相匹配。要注意的主要因素有:

(1)负载惯量比

坐标轴机械传动系统的负载惯量与电动机惯量的比值为负载惯量比,此值会影响到系统的可控性能和快速响应性,数值越大可控性能越差,所以在高精度机床上选择电动机时,一般选择控制在3以内最佳。

(2)加速特性

电动机在启动或变向时通常会输出最大扭矩,所以电动机与机械传动机构的最大扭矩要匹配,其参数影响着加速时间常数。

(3)空载扭矩

空载扭矩是机床在空载运行中所受到扭矩,一般在选择电动机时应考虑电动机的堵转扭矩值要大于空载扭矩的4倍左右,额定扭矩应大于空载扭矩的均方根值。

(4)电动机防护等级

应注意电动机工作环境的温度、湿度、震动等,如果环境恶劣应选择防护等级高的电动机,保证安全运行。

2.2.2 伺服电动机的选择计算

以Z轴为例说明伺服电动机的选型。根据Z轴传动系统结构,见图3。

结合实际情况得到Z轴基本参数,见表2。

表2 Z轴基本参数

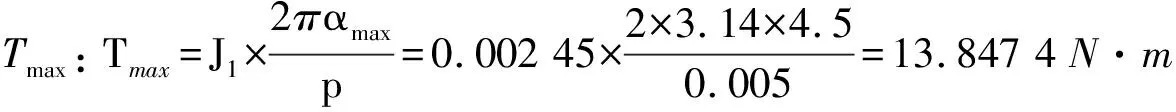

根据表中参数,计算出电动机选型所需要的具体参数:

丝杆的密度V:大约为7 800 kg/m3

负载惯量J1:J1=J11+J12+J13=0.000 95+0.000 5+0.001=0.002 45 kg·m2

=0.066 4 N·m

空载扭矩Tm:Tm=TJ=0.066 4 N·m

结合以上计算出的Z轴电机参数进行选择,最终确定西门子电机型号为:1FT7102-1AC71-1DH1,1FK7083-2AC71-1QA1(无抱闸),相应广数电机型号为:130SJT-M150D(无抱闸)。

2.3 拉刀齿距测量功能设计

拉刀是一种成形尺寸刀具,制造误差造成拉刀实际齿距与理论齿距之间有偏差。原机床为手动操纵磨削,加工时工人目测齿距、手动操纵砂轮磨削,完全依赖个人操作技能和经验来保证,产品一致性较差。改造后采用数控轴编程,需要通过测量获得各齿的实际距离,与理论齿距计算后才能进行编程。为此我们设计拉刀齿距自动测量功能,在每把拉刀修磨前,通过高精度测头依次检测各齿的实际数据,并建立齿距文件进行保存。加工时依据测量数据计算编程,从而保证精准磨削。另外拉刀在使用一段时间后刀刃会发生磨损,一般磨损量超过0.05 mm时需要重新修磨,这时可直接调取原来已保存的齿距文件,按原始数据计算修磨,非常便利。

2.3.1 拉刀齿距自动测量系统的安装

在砂轮主轴侧面设计支架来安装意大利Marposs测头和驱动气缸,安装时要保证安装面有足够的刚性。测头通过气缸驱动在测量时伸出、测量完成后缩回。

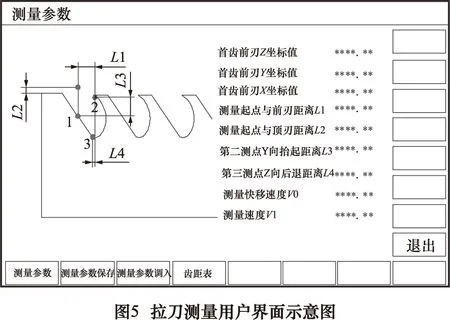

2.3.2 齿距测量用户界面的设计

为便于操作,在数控系统标准操作界面上嵌入拉刀齿距测量界面。以西门子828D为例:通过按下面板上“CUSTOM”按钮登录进入。齿距测量界面文件包含拉刀文件管理、拉刀测量等功能,结构见图4。

(1)拉刀文件管理

①新拉刀:建立新拉刀文件,首先要设置拉刀参数,包括:设置拉刀编号(如:123456)、总齿数、分段数、拉刀前角度、拉刀齿斜度、齿高增量和齿间距等,保存参数,通过“生成文件”便在“//NC/MPF.DIR/”目录下生成123456.mpf文件.

②旧拉刀:输入拉刀编号可查询旧拉刀参数,并且可编辑修改。

(2)拉刀测量

①拉刀参数设置:在JOG方式下,用手轮控制测头分别测量拉刀首齿前刃坐标值(X、Y、Z)、首齿测量起点与前刃的距离L1、首齿测量起点与顶齿的距离L2,第二测量点Y向抬起距离L3、第3测量点Z向退回距离L4以及测量速度等参数。见图5。

②测量:用“测量参数调入”功能调入设置的测量参数,在自动方式下进行测量,测量时齿距表会实时更新,测量完成后,通过“生成齿距文件”,系统会将测量的齿距文件保存。

③磨削:按下“磨削参数”软键,设置砂轮对拉刀首齿的对刀坐标值(X、Y、Z),同时设置砂轮主轴转速、磨削次数、冷却开启等磨削参数,然后在Auto方式下,进行磨削即可。

2.4 砂轮冷却系统的设计

拉刀修磨时一般只修磨前刃面,对前刃面表面质量要求较高。改造前采用普通砂轮干式磨削,以直径为125 mm的砂轮为例,磨头转速应控制在4 000 r/min以下,否则会造成刀具表面烧伤和变形。现有拉刀制造工艺要求将砂轮转速提高到 6 000 r/min以上,最高线速度可达52 m/s。为此进行工艺改进,采用CBN免修整成型砂轮,设计强力冷却系统(压力≥6 bar),改善砂轮和刀具表面温度,以获得最佳的磨削效果。冷却液通过回收管路流回冷却液箱,经过滤后循环使用。冷却系统控制原理图见图6。

3 实施效果分析

通过对BS100、M6110A系列拉刀刃磨床数控化改造,从机床功能实现、操作便利性、机床精度和加工性能等方面进行分析可知:

(1)GSK25i系统与西门子828D系统属于同档数控系统,性能相当,改造后完全能够满足高精度平面拉刀制造和修磨的工艺要求,达到国产数控拉刀刃磨床的加工能力。

(2)除了系统的基本功能外,两个系统都具备自定义用户界面开发功能,西门子 828D系统给用户提供EasyScreen工具,在HMI Operator标准操作界面下可自主开发;GSK25i系统为用户提供DrawSrc工具来开发用户自定义界面,图形化编辑模式,可生成配置文件导入系统,操作简单。对比两个系统在拉刀齿距测量应用便利性上,还是有所差别:一把拉刀少则几十个齿多则百十个齿,每个齿都要多点测量(4点以上),存在测量点数多、数据量大的问题。西门子 828D系统巧妙利用COM源文件编程指令生成××.mpf文件保存,后期需要再次修磨这把拉刀时直接调用文件,依据原始数据进行磨削,非常方便实用;GSK25i系统对于大量拉刀测量数据不能以文件形式保存,需要人工导出,相对较麻烦。

(3)改造后通过机床精度检测,X、Y、Z轴定位精度≤0.025 mm,重复定位精度≤0.01 mm,完全满足机床加工尺寸精度要求。

(4)改造前每台机床要配1名操作工,磨削过程中双手要连续操纵手轮,劳动强度大;改造后目前3台机床配备1名操作工,只需在装卸零件时人工干预,其他时间只是巡视即可,劳动强度大大降低。

(5)采用免修整砂轮、高压冷却修磨方式,不易使零件表面烧伤,而且表面残余应力层的深度也随之变小,零件表面粗糙度得到有效控制。

4 结语

通过国产BS100型拉刀刃磨床系列数控化改造及应用技术研究,使机床数控化水平和加工效率得到有效提升,保证了加工能力,降低了劳动强度,延长了机床使用寿命;工艺上合理采用免修整成型砂轮和高压冷却加工,较好地改善了砂轮表面温度和拉刀表面粗糙度;设计拉刀齿距自动测量功能,解决了拉刀重复修磨、一致性较差的问题。本次研究在解决专用加工机床控制系统通用化问题、提升老旧机床综合效能上提供了性价比最佳的解决方案,具备较好的应用和推广价值。