形状记忆合金驱动的连续跳跃柔性机器人∗

毛 婷,彭瀚旻,查泽琳,赵燊佳

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

引言

针对在非结构化地形下的侦察、探测等任务,跳跃机器人[1]凭借良好的运动、越障和环境适应能力而具有广泛的应用前景。传统的跳跃机器人采用基于电机驱动的弹射机构,利用机械传动元件实现能量的储存和释放。文献[2‐3]提出的昆虫仿生式跳跃机器人,将电机旋转的机械能通过凸轮、齿轮等机械元件传动,储存在弹簧内,释放能量的同时打开跳跃腿,能跳跃几倍于身体尺寸的高度和远度。但是,上述机器人零件复杂,制造困难,抗撞击性差,可控性差,未考虑机器人的着陆稳定性。文献[4‐5]采用笼形保护外壳或对称结构设计实现机器人的连续运动。

随着智能材料和柔性机器人[6]的发展,跳跃机器人利用化学能驱动[7‐8]、气动驱动[9]以及智能材料驱动器[10‐11]等来简化结构,其中SMA 驱动器[12]兼具传动和驱动功能,用作弹射机构,具有尺寸小、质量轻、结构简单及跳跃性能优越等优点。文献[13‐14]提出的跳蚤式、蛙式的SMA 单腿跳跃机器人,采用多根SMA 弹簧进行跳跃姿态的触发和恢复,但存在无翻转的平稳着陆、跳跃后的状态恢复及连续运动方面的问题。文献[15]的四足机器人控制5 根SMA 丝的激活顺序实现1.2 倍身体高度的跳跃,但多SMA 驱动器加热相变的协调控制较困难。文献[16]设计了保护笼来解决着陆问题。笔者设计的SMA 跳跃机器人兼顾跳跃能力和连续运动,降低控制难度,缩减体积质量,满足狭窄、复杂空间的探索需要。为此,提出了一种SMA 柔性跳跃机器人。

1 结构设计

1.1 整体结构设计

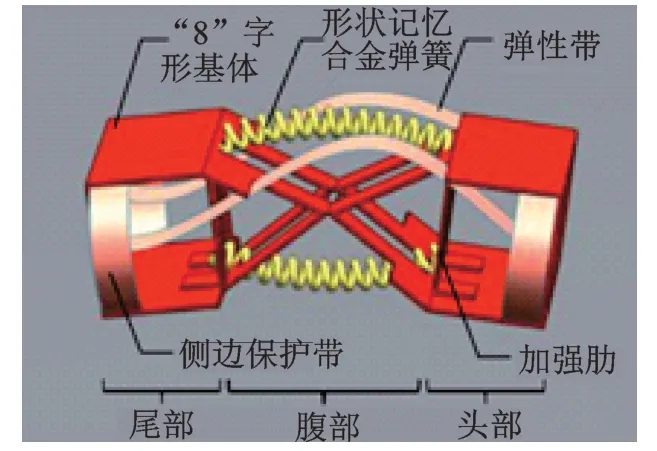

SMA 驱动的连续跳跃柔性机器人是由“8”字形基体、加强肋、侧边保护带、弹性带和形状记忆合金弹簧等组成,如图1 所示。其中,“8”字形基体由图案化的平面聚氯乙烯(polyvinyl chloride,简称PVC)薄膜(厚度为0.5 mm)折叠形成,分为头部、尾部和可绕折叠关节自由旋转的腹部。轻质、弹性的身体提高了机器人的抗撞击能力,并设置4 根加强肋固定头尾部的形状。基体的头尾部两侧设置4 个由平直状弯成半圆弧状的保护带(厚度为0.25 mm),防止机器人跳跃后侧翻而失去运动能力。2 个由平直状弯成弧状的弹性带(厚度为0.5 mm)两端固定在头部和尾部端面,穿过基体腹部的非对称开口,卡在边沿处,作为储能和释能的部件。2 根形状记忆合金弹簧安置在腹部的中央开口处,作为储能和释能的触发部件。

图1 机器人结构Fig.1 Structure of robot

1.2 折纸结构设计

“8”字形基体的平面图案设计如图2(a)所示,实线是剪切线,虚线是折叠线。2D 平面按照图案进行剪裁和折叠后,将两端预留的粘贴部分粘贴到中间折叠关节处,可形成交叉状的自由旋转的“8”字形基体的腹部。腹部的上下边沿关于折叠关节反对称的设置是为了形成弹性带的不对称变形,实现机器人的斜向跳跃。腹部中央的开口和头尾部的圆孔是为了安装2 根SMA 弹簧。

图2 “8”字形基体平面设计图案和折叠方式Fig.2 Planar design and folding method of body shaped like“8”

2 理论分析

2.1 机器人跳跃和恢复原理

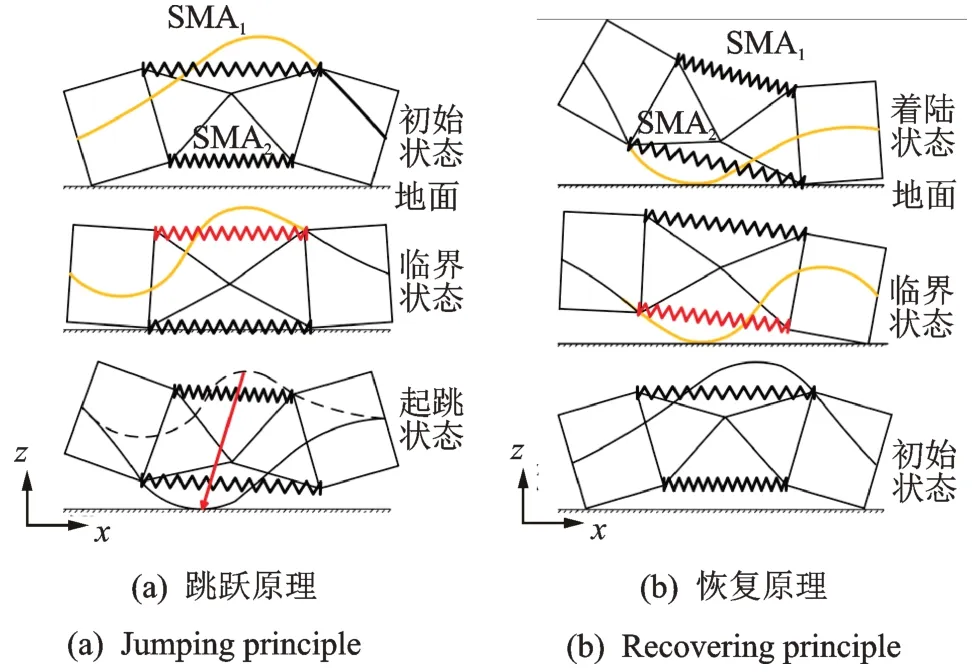

机器人的跳跃原理如图3(a)所示,在初始状态时加热SMA1,SMA1收缩,“8”字形基体绕腹部折叠关节旋转而导致上端相互靠近,通过矩形开口对弹性带施加压力,弹性带黄色部分在边沿处产生滑移,这一过程中弹性带发生弯曲变形并储存能量。在到达弯曲极限临界状态时,即由弧状变为类余弦状,弹性带发生反转,撞击地面而释放能量,即由上凸状变为下凹状的起跳状态,机器人向斜上方跳跃。

机器人在跳跃后的着陆状态,头部与弹性带触地。它的恢复原理如图3(b)所示,加热SMA2,SMA2收缩,“8”字形基体绕腹部折叠关节旋转而导致下端相互靠近,弹性带到达弯曲极限临界状态时发生反转,机器人恢复到初始状态,可以进行二次跳跃运动。

图3 机器人的运动原理Fig.3 Working principle of robot

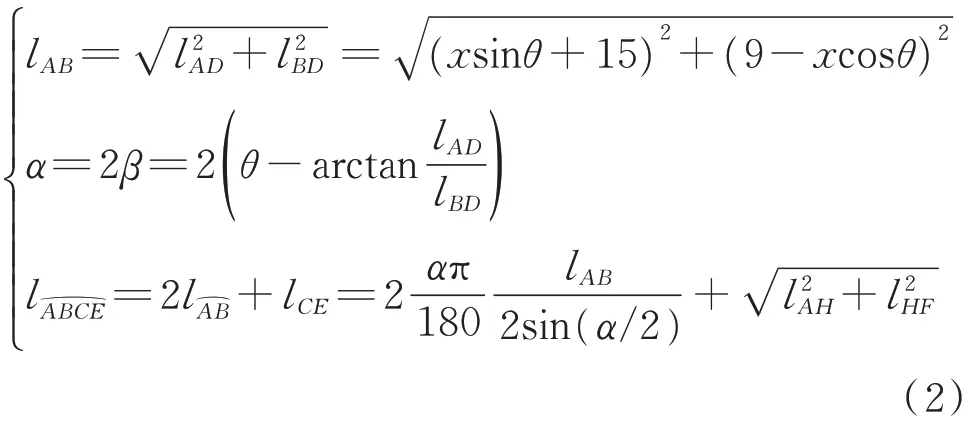

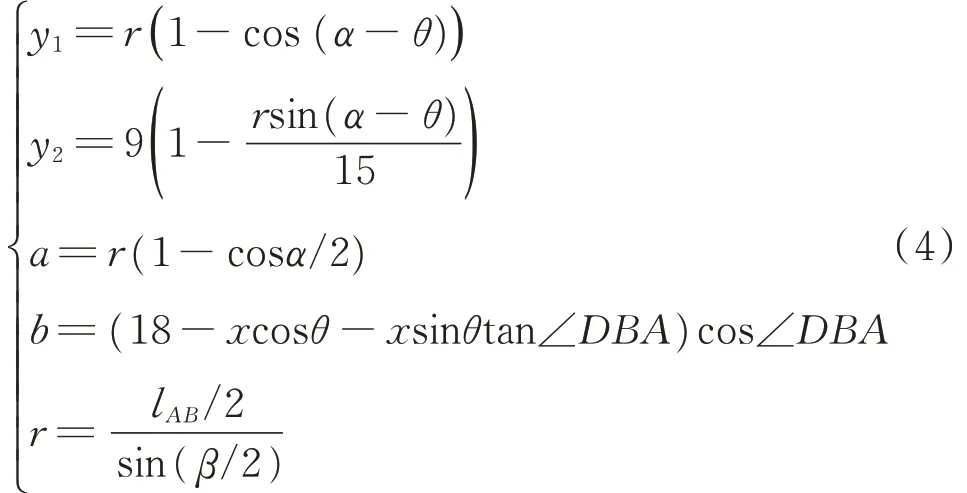

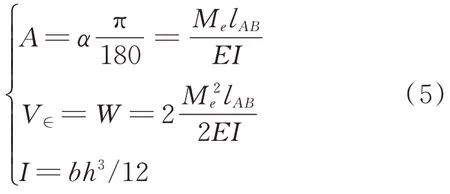

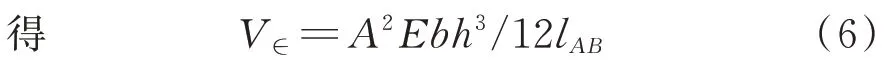

2.2 弹性带和边沿长度设计

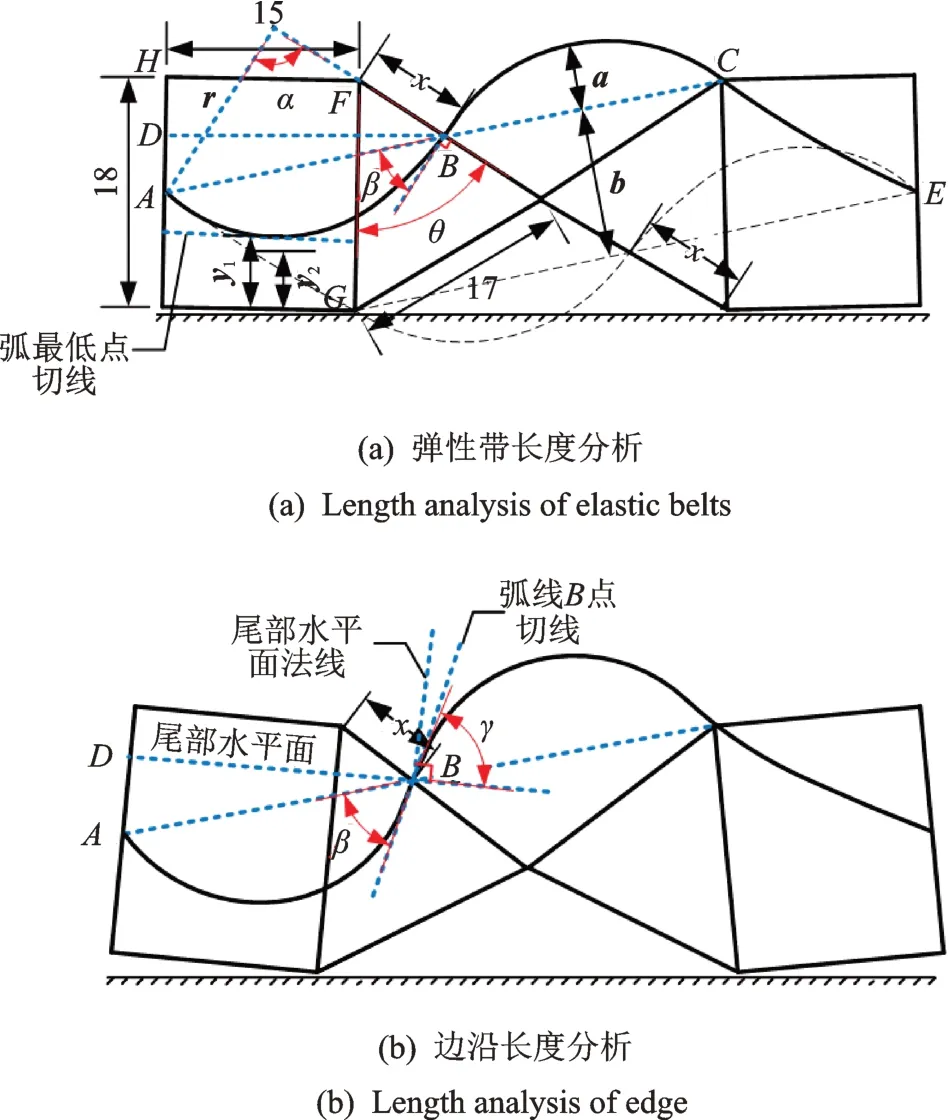

弹性带和边沿的长度共同决定了弹性带的变形程度和储存的总能量,先给定“8”字形基体的结构尺寸,见图2(a),弹性带反转前状态以实线表示,反转后状态以虚线表示。根据机器人的跳跃原理进行弹性带的临界弯曲状态分析,如图4(a)所示,将弹性带分解成3 个部分

图4 基于能量储存的结构尺寸分析(单位:mm)Fig.4 Structure size analysis based on energy storage(unit:mm)

其中:θ为∠B(FG的角度;x为边沿的长度;β为的转角;α为对应的圆心角。

边沿长度x的大小需要保证弹性带在腹部能上下反转,即预留2 倍弧高的间距;同时,初始状态下弹性带最低点与尾部底面的距离要足够弹性带反转。满足条件

式(3)中的未知量的表达式为

其中:y1为最低点切线与身体底面的空隙距离;y2为最低点处弹性带反转后与身体底面的空隙距离;b为弹性带的反转空间距离;a为的弧高;r为的半径。

结合式(2)和式(4),计算得出不同x取值下,上述各个参数的结果,如表1 所示。

表1 边沿长度对尺寸参数的影响Tab.1 Influence of edge length on dimension pa‐rameters mm

因此,边沿长度x需要设定在10 mm 以内。根据式(2),带入参数θ=58º,x=10 mm,lAH=9 mm,lHF=15 mm,则

其中:Me为使弹性带产生变形需要的外力偶;E为PVC 材料的弹性模量;I为转动惯量;W为弹性带变形外力做的功;V∈为弯曲应变能;b和h分别为弹性带界面的宽和高;A为中心角对应的弧度。

根据式(8),γ随着x的减小而增大。当边沿长度为6 mm 时,γ=85°,接近直角状态,因此边沿长度选择在7~ 10 mm 之间。

弹性带储存的能量V∈转化成动能,继而影响机器人的跳跃能力。

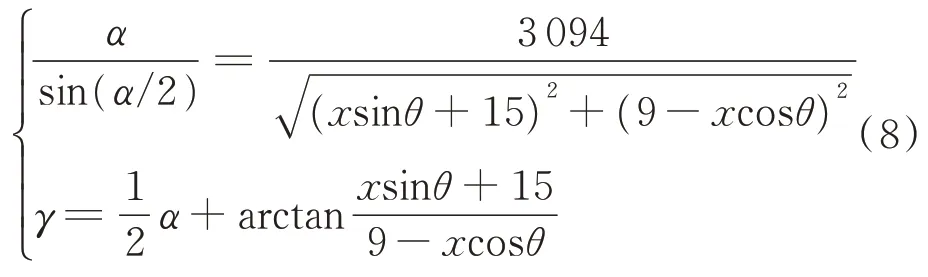

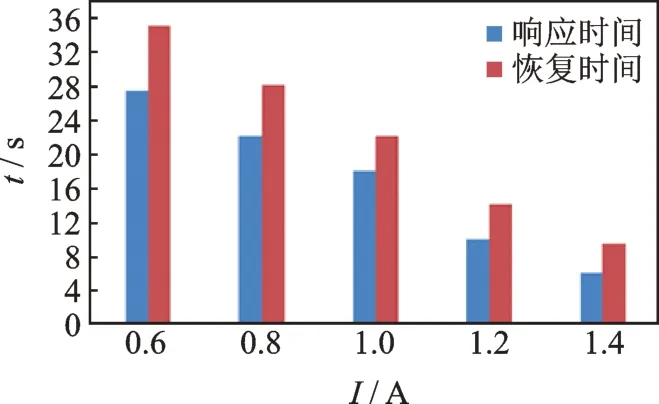

3 实 验

根据上述设计理论,研制了如图5(a)所示的机器人样机,其外形尺寸为6 cm × 4 cm ×2.5 cm,质量为3.8g。机器人采用的是具有单向形状记忆效应的Ti49.2Ni50.8SMA 弹簧,该弹簧外径为4.16 mm,丝径为0.55 mm,原长为8 mm,经过拉伸后安装在机器人的“8”字形基体上。机器人身体选择的是弹性模量为2.4 GPa 的0.5 mm 厚的PVC 塑料薄膜。为了测试机器人的跳跃性能,利用固纬GPS‐3303C 直流电源给SMA 弹簧提供电流。

图5 机器人测试系统Fig.5 Testing system of prototype

3.1 边沿长度与运动性能的关系

理论分析表明,边沿长度的减小会导致储存能量的增大,继而提高机器人的跳跃能力,通过实验结果对此进行验证。图6(a)和(b)显示了在1A 的加热电流下,边沿长度(见图2)对机器人跳跃高度、远度以及响应时间的影响。边沿越短,跳跃性能越好;但是较短的边沿会增大弹性带临界弯曲的变形程度,导致响应时间增大。这与理论分析的结果一致。边沿为7 mm 条件下,机器人跳8.67 cm 高、18 cm远,响应时间为23.6 s。选择机器人弹性带的中点为测量点,绘制机器人的跳跃轨迹,如图6(c)所示。弹性带朝着-x和-y的方向弹开,运动过程平稳,轨迹接近抛物线,边沿为7mm 时的跳跃性能尤为显著。因此,可以通过改变边沿长度来适应实际应用的需求。考虑到使用材料的特性,避免SMA 弹簧的过度加热以及PVC 弹性带的过度变形,设定边沿长度为8 mm。

图6 不同边沿长度下机器人的运动性能Fig.6 Motion performance under different edge lengths

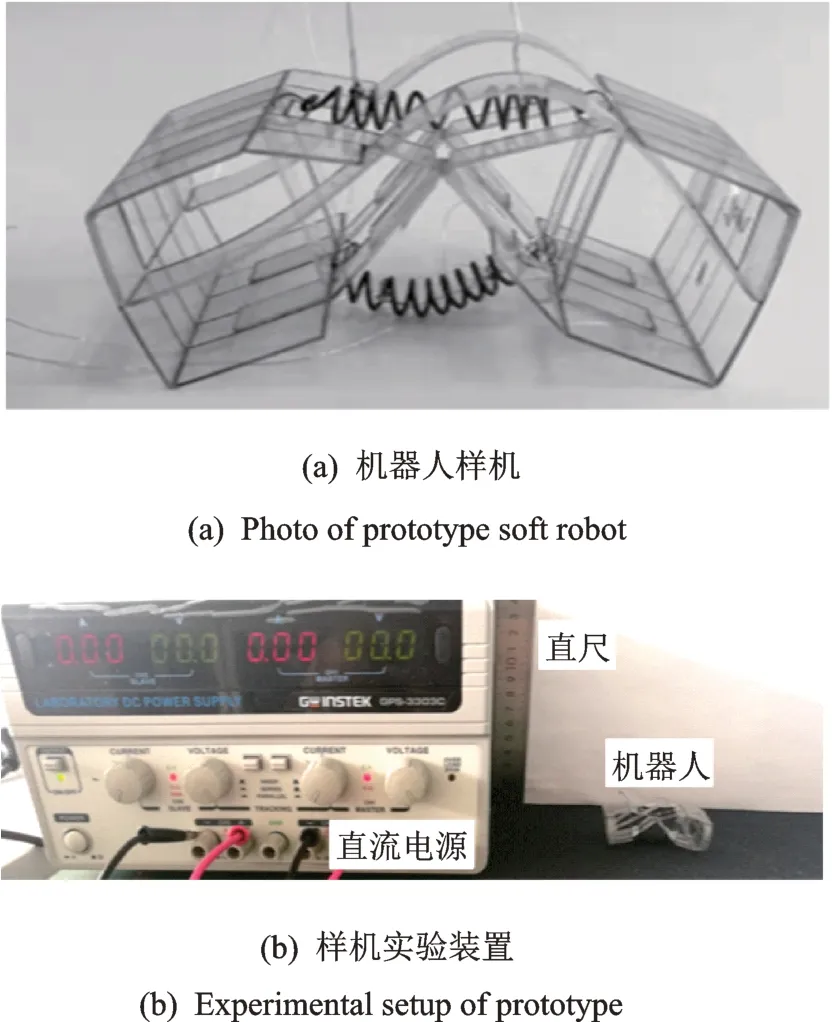

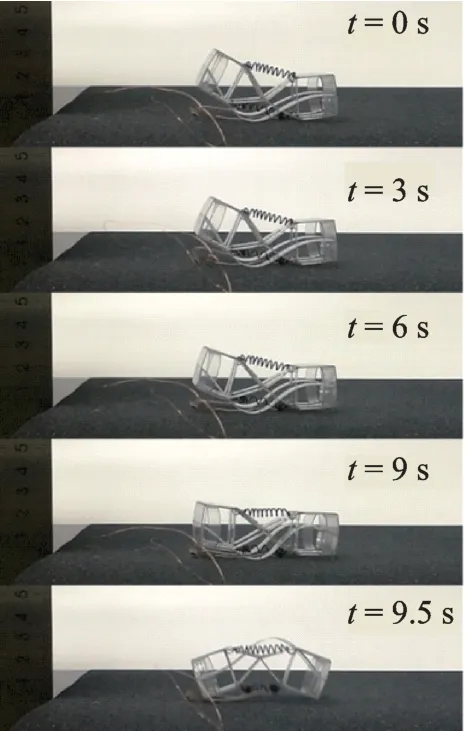

3.2 驱动电流与运动性能的关系

机器人结构尺寸确定后,即在边沿长度为8 mm、弹性带长度为72 mm 的条件下,需要测试机器人合适的驱动条件以及跳跃‐恢复过程。不同电流下机器人的响应时间如图7 所示。由于SMA 热相变的特性,电流越大,SMA 升温越快,收缩回原长的响应时间越短。机器人的跳跃能量来源于弹性带的弯曲变形,与电流无关,电流会影响弹性带反转释放能量的速度,导致能量的利用率有所差别。由于该机器人尺寸小、质量轻,使因电流而产生的性能差别可忽略不计,即机器人的跳跃性能取决于结构本身,一旦尺寸参数确定,跳跃性能基本不变。此外,机器人的恢复过程如图8 所示。图7 显示恢复时间相较于响应时间要长,这是因为需要克服SMA1残余的热应力。过小的电流无法提供足够的回复力使弹性带变形;过大的电流会产生可能使PVC 基体受损的过量热量。因此,选择0.6~1.4 A 的电流范围。在电流1.4 A 的情况下,机器人的响应时间为6 s,恢复时间为9.5 s。

图7 不同驱动电流下机器人的响应和恢复时间Fig.7 Response recovering time under different driving cur‐rents

图8 机器人在1.4 A 下的恢复过程Fig.8 Recovery process of robot under 1.4 A

实验表明:双SMA 弹簧工作和控制独立,相互配合实现弹性带的交替反转变形,完成机器人的跳跃和恢复功能,满足机器人的连续运动要求;利用对称结构的设计减少了驱动器的数量和结构复杂度,跳跃高度和远度达到了身体尺寸的3 倍,具备较好的实际应用性,协调了运动稳定和跳跃能力之间的矛盾。

3.3 工作面与运动性能的关系

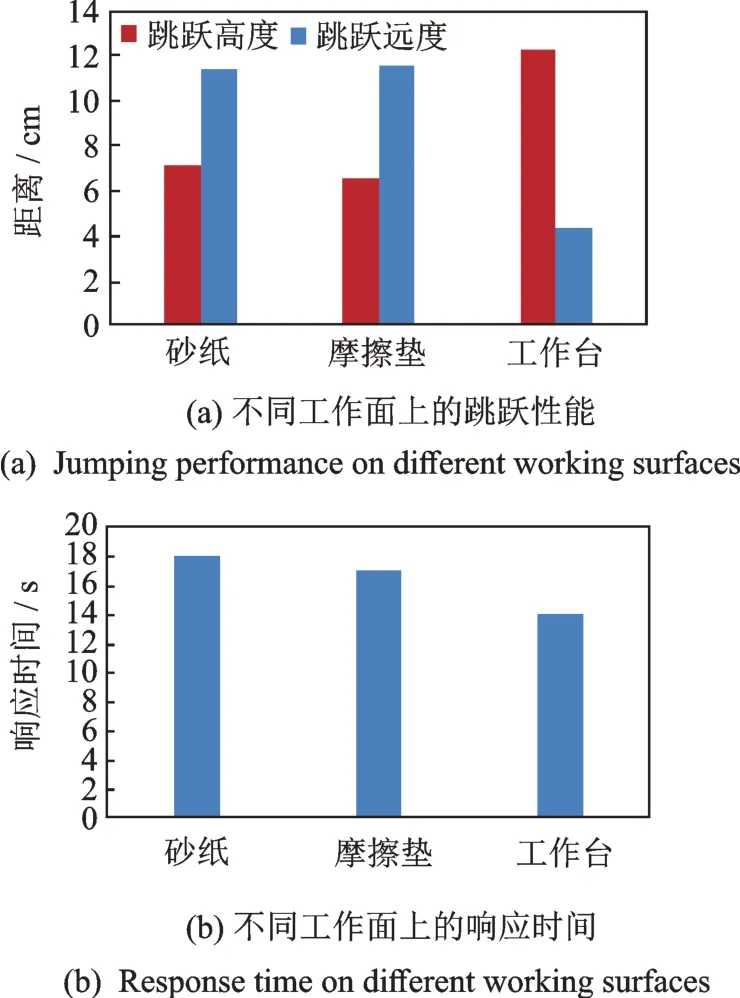

本研究的跳跃机器人的设计要求是能够在非结构化的粗糙工作面上实现行走和探索任务,因而上述实验中,机器人的工作平面采用的是砂纸,不同的工作面上机器人的跳跃性能如图9(a)所示。机器人在工作台上的跳跃高度远高于砂纸,跳跃远度大大减少。因为在较光滑的平面上,弹性带斜向翻转,撞击地面时产生打滑现象,弹性带的斜向跳跃的效果大大减弱,导致机器人跳跃后发生空中翻转。为了使机器人能够适应不同的工作表面,采用在机器人弹性带上适当部位粘贴摩擦纸的方式,增加弹性带与地面相互作用时的抓地力,机器人在同样的工作台上的跳跃性能相较于未加摩擦垫得到了提高。由此得出,可以通过粘贴摩擦片的方式使机器人能够适应不同粗糙程度的工作面,并拥有良好的跳跃性能。粗糙的表面会阻碍弹性带变形过程中“8”字形基体的滑移,因而光滑工作台表面的响应时间较短。机器人在不同工作面上良好的适应性有利于扩大其运动范围。

图9 不同工作面上机器人的运动性能Fig.9 Motion performance on different working surfaces

4 结束语

针对狭窄、复杂的非结构化地形下的探索任务,提出了一种SMA 智能材料驱动的连续跳跃的柔性机器人。为了实现机器人结构的轻量化及制造过程的简易化,采取图案平面化设计和整体式基体构造。基于跳跃过程的原理分析和理论计算,对与机器人储能相关的关键尺寸参数进行优化设计,并制造了机器人的样机,测试验证了理论分析的正确性。实验结果表明:在边沿长度为7 mm 时,机器人最大的跳跃高度和远度分别为8.5 cm 和18 cm;驱动电流越大,响应时间和恢复时间越短,在1.4 A 的加热电流下,机器人的响应时间为6 s,恢复时间为9.5 s;采用在弹性带上贴附摩擦片的方法,机器人可以适应不同粗糙程度的工作面,而保持良好的跳跃能力;通过控制SMA1和SMA2的驱动时序,机器人可以完成跳跃、状态恢复、再次跳跃的连续过程。机器人具有尺寸小、质量轻、结构简单、制造容易、着陆稳定及可连续运动的特点,能够适应狭窄复杂环境下的探索任务。