基于图像边缘识别的面内振动位移测试方法∗

韩玉迎,王 晨,杜金香,王敏庆,盛美萍

(1.西北工业大学航海学院 西安,710072)(2.西北工业大学宁波研究院 宁波,315103)

引言

振动测试结果可作为机械设备的故障诊断和减振降噪优化设计的主要依据。为满足大部分工程测试需求,振动测试方法需具备操作简单、数据处理方便等条件。传统的振动测试方法主要通过多种传感器直接测量[1]或传感器测量结果与有限元分析相结合[2]的方式,来达到获取实验件动力学特性的目的。但是传统的振动测试方法往往会存在测试系统安装繁琐、布线复杂及多传感器间同步测试困难等问题。在一些传统测试方法应用受限或测试精度要求较弱的场合,采用具有灵活、非接触、数据存储量大及相对便宜等优点的数码摄像机作为传感器,已成为一种有效的替代方案。

以摄像机为传感器的测试系统主要用于设备的故障诊断[3]与工作状态监控[4‐5]等场合,具有测试系统简单、成本低、可直接获取高精度位移[6]等优势。为了促进这种测试系统的应用,不少学者对测试系统中摄像机在不同测试条件下的使用情况、应用范围及其关键技术进行了讨论。文献[7‐8]分别在测试空间条件充足和测试空间条件有限时,利用摄像机代替传统振动测试系统中的传感器和调理器,实现了对传统测试系统的简化。文献[9‐10]证明了摄像机的空间分辨率有助于最简便快速地获得复杂结构的动态力学参数。这些以摄像机为传感器的振动测试结果会受到图像处理精度的影响。Hieu 等[11]分析了摄像机三维成像测量系统,指出边缘形状检测是一种重要的图像处理方法。文献[12‐13]分别证明了图像边缘识别方法和待识别的图像内容对获取被测结构的振动信息有影响。要获取试件更为全面的振动信息,需发展合适的图像处理方法,尤其是图像边缘的处理方法,对摄像机的视频图像进行处理。

传统的图像边缘检测方法主要利用Roberts 算子、Sobel 算子及Canny 算子等实现边缘检测的目的,这些方法的检测结果容易受到噪声的影响。为了降低噪声对边缘检测结果的影响,现代的边缘检测方法引入了分析数学、形态学数学和模糊数学等经典计算方法,却带来了计算量大、检测精度低等缺点。魏伟波等[14]认为针对特定需求,需要设计特定的图像边缘检测方法,使其具有计算简单、能平衡检测精度和抗噪性能之间矛盾等性能。当图像含有不同形式的噪声时,文献[15‐17]分别对Sobel 算子的边缘检测方法进行了改进,以获取较高精度的图像边缘信息。当图像分辨率有限、图像边缘不连续时,文献[18‐19]分别对Canny 算子的边缘检测方法进行了改进,以增强图像边缘提取效果。

为了在目标物体边缘不清晰时获得足够的图像处理精度,笔者主要针对Sobel 算子的边缘识别结果中虚假边缘和不连续边缘等缺陷,首先,提出一种改进的图像边缘检测方法,为准确获取目标物体的位置信息奠定基础;其次,进一步建立目标物体振动与其视频图像像素变化之间的对应关系,从而将图像信息转换为振动信息;最后,搭建以摄像机作为传感器的振动测试系统,并开展相关振动测试来验证所提出的测试方法的有效性。

1 振动源的图像预处理

在使用数码摄像机作为传感器进行振动测试时,由于拍摄过程中的光线、噪声、模糊等不确定因素的存在,所获得的视频图像中目标物体的边缘可能会出现间断、变宽等现象。这些现象不利于视频中目标图像的获取,通常需要对视频图像进行图像类型转换、锐化、特征提取及去噪声等预处理,以增强图像边缘检测的有效性。经典的图像边缘检测主要是利用图像灰度变化的局部极大值,通过差分算子来直接获取背景与物体之间较为精确的边界。但实际上,利用这些方法目标物体自身的灰度变化通常也会被识别,从而对识别结果产生干扰。这些干扰会对目标物体振动信号的获取产生不利影响,而对目标图像中心部位进行标记来避免边缘检测带来的误差,在目标物体振动情况复杂时并不适用。目标物体的经典边缘检测结果主要由图像像素梯度函数[20]的零点组成,记为集合A,但是这样获得的目标物体边缘点集合A往往会存在一些虚假边缘。

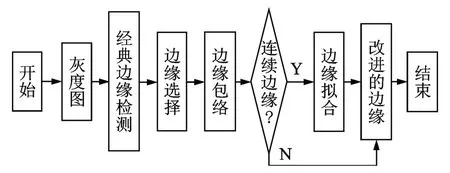

为了剔除这些虚假边缘,笔者提出了一种改进的图像边缘检测方法,其流程图如图1 所示。可以看出,在获取经典边缘检测结果之后,笔者改进的图像边缘检测方法主要通过阈值检测函数来实现边缘选择,达到剔除某些虚假边缘的目的。这样可以去除由光线、纹理等引起的图像虚假边缘,得到目标物体的边缘区域B。此时这些边缘由目标物体的内边缘和外边缘构成,不能直接用于获取目标物体的分布区域。对目标物体的边缘包络进行求解,可剔除集合B中内边缘,得到目标物体的外边缘C。但是这样得到的外轮廓C往往是分段的,不利于获得目标物体的最大联通区域,以进行图像特征提取。针对集合C中的分段不连续部分,利用分段插值函数[21],可得到目标物体连续的改进的边缘C′。至此,所提出的改进方法剔除了图像中虚假边缘,补偿了不连续边缘,得到了更为精确的视频图像处理结果。

图1 改进的图像边缘检测流程图Fig.1 The flow diagram of improved image edge detection

在获取每帧图像目标物体的边缘之后,与静止状态的边缘进行对比,即可得到视频中目标物体运动状态随时间的变化。由摄像机成像原理可知,目标物体的振动位移与其在图像中运动状态呈正比例关系,且其比例系数k与摄像机中物像缩放比例系数一致。在测试之前,k可由棋盘格对摄像机进行定标得到[5]。根据摄像机的视频帧速率[22](frames per second,简称FPS)和视频中目标物体位移变化情况,通过快速傅里叶变换(fast Fourier transform,简称FFT)[22],可得到被测物体的振动随频率变化结果。

按照上述视频图像处理步骤,由摄像机作为主要传感元件的振动测试系统,可在一定照明系统的辅助下准确获取目标物体的振动信息,实现振动测试的目的。

2 振动测试系统组成

以视频图像为振动信号的振动测试系统如图2所示。其中目标物体通过螺纹杆安装于激振器上,上位机利用信号发生器与功率放大器调控激振器的振动状态,并通过与激振器平行放置的、固定在安装支架上的摄像机尽可能多地记录目标物体的振动信息。在实验过程中,通过水平移动安装支架,可调整二者之间的距离,以确保摄像机视野内被测目标物体清晰。此外还需要调整安装支架的垂直高度,以确保摄像机的视野中心与被测目标物体中心位置相重合。

图2 测试系统示意图Fig.2 The schematic diagram of experiment system

在实际工程应用中,在传感器安装空间受限的测试场合,本测试方法可作为一种替代方法,根据摄像机与安装平面之间的相对运动,对被测物体的振动进行测试。在经典的振动测量模式中,惯性式测量模式需要将传感器直接固定于被测物体表面进行测量;而相对式测量模式,需要将传感器固定在参考体上[23]。摄像机作为一种典型的相对式传感器,只有其安装支架位于振动可忽略的地面或平面时,可有效避免摄像机与基体耦合振动引起的误差。当摄像机支架的振动不可忽略时,可在摄相机支架的水平仪位置安装惯性式传感器,根据传感器与摄像机同步采集的振动结果,对摄像机所得到的振动数据进行补偿。测试过程中,摄像机支架的安装位置相对平稳,可直接将摄像机所记录的视频按照图3 所示的流程图进行处理,得到对应的振动信息。此外还需要记录多次测量结果,并对其求平均值,以避免单次测量误差。由图3 可知,对摄像机所记录的目标物体图像需要经过灰度处理、图像锐化以及边缘处理等图像处理操作[24],才能得到所关心的振动响应。

图3 振动信号获取流程图Fig.3 The flow diagram of getting vibration signals

在图像处理的过程中,分别对比了经典的图像边缘识别方法和本研究改进的边缘识别方法,其结果如图4 所示。由图可知,相比于经典的边缘识别方法,改进的方法能够较为精确地获取目标物体的外边界,降低图像边缘识别误差,提高目标物体振动分析的精度。根据所得到的目标物体轮廓,可计算得到被测物体的振动位移的频域结果。在测试过程中通过任意设置多个不同的振动频率进行测试,以验证振动分析结果的准确性。

图4 目标物体边缘检测结果Fig.4 The edge detection results for target object

3 测试结果分析

为了验证本研究改进的图像处理算法的有效性,利用传统振动测试方法来获取目标物体的准确位移。传统振动测试方法中,振动传感器粘贴于被测物体表面,并利用与传感器配套的信号调理器和分析仪来得到目标物体精确的测试结果。根据傅里叶变换原理,结构的位移幅值通常可由频率f处的加速度a直接求得。

按照图2 所示的测试系统,在实验室照明充足、安装支架的基体结构与摄像机之间不存在振动耦合的情况下,设置信号发生器使激振器产生振动,调整摄像机安装支架的高度和位置,开启摄像机对目标物体的振动进行测试,存储相应的测试视频结果。通过计算机对摄像机所存储的视频结果进行读取和分析,得到目标物体的振动信息。同时采集目标物体的加速度得到其位移,并将其与图像处理结果进行对比,验证图像测试方法的准确性。实验现场如图5 所示。

图5 实验现场图Fig.5 The experimental site

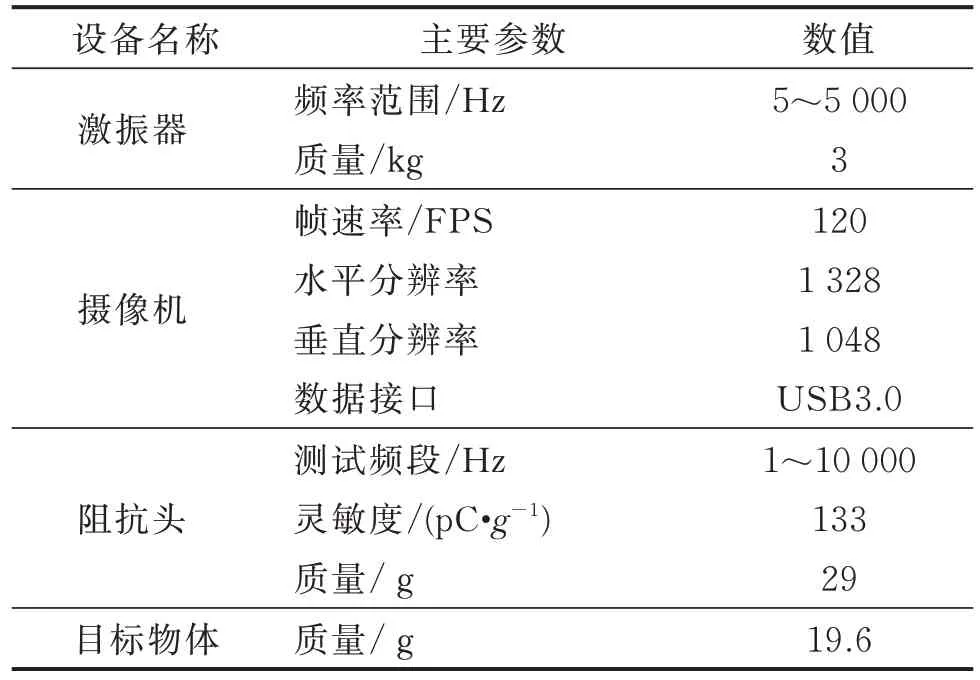

如图5(a)所示,实验中加速度信号由连接激振器(JZ‐5)和目标物体的阻抗头(B&K 8001)采集,并通过电荷放大器(B&K 2692)和分析仪(B&K 3050)传递至上位机,从而实现传统振动测试方法的信号采集、分析和处理。笔者提出的振动测试方法主要通过固定于安装支架上的摄像机(FL3‐U3 ‐13S2C),对与摄像机视野中心平齐的目标物体振动进行采集,并通过USB 端口将视频图像的采集结果传递至上位机,实现振动信号的分析和处理。在测试系统中,信号发生器(Agilent 33202A)产生的激励信号通过功率放大器(Crown CT8150)作用于激振器,使得目标物体产生振动。含有目标物体的被测装置如图5(b)所示,可通过图中的安装孔,将其固定于振动台上,以尽量减小其与其他测试装置之间的耦合振动。测试过程中发现,振动台的振动相比于被测物体的振动是可以忽略的。主要实验设备的性能配置如表1 所示,由表可知,这些激励和测试设备能满足大部分情况下的测试需求。

表1 部分测试设备的主要参数Tab.1 The main parameter of most equipment

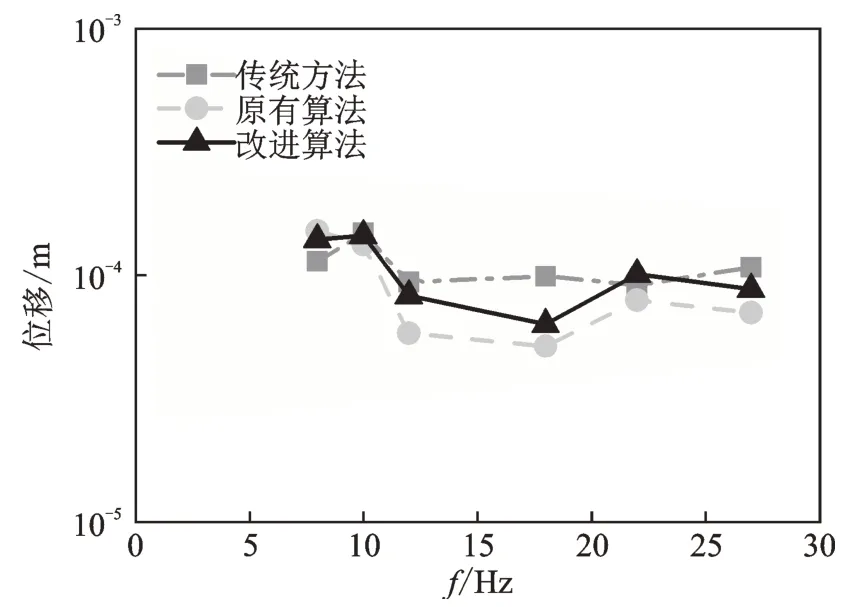

在测试过程中,将摄像机的FPS 设置为60 Hz,这样可在0~30 Hz 的频率范围内任意生成正弦激励信号,再利用加速度传感器和摄像机同时对目标物体的振动进行多次测量和记录。利用原有的图像处理算法和笔者改进的算法分别对多次测量的视频结果进行计算,并将其与传统振动测试方法的测试结果进行对比,得到如图6 所示的对比结果。

图6 3 种方法对比结果Fig.6 The comparison results of three method

由图6 可知,与原有图像处理算法相比,改进算法得到了更接近于传统测试方法的测试结果。且本研究采用的测试系统相比于原有测试系统具有结构简单、使用方便、价格低廉等优点。为了量化本改进方法的优势,以图像处理方法相对于传统方法的相对误差|er|作为主要评价指标

其中:参考值wr为传统方法所得到的计算结果;wt为根据视频图像分析所得到的位移。

根据图6 所示的测试结果和式(1)可知,本研究改进算法的|er|比原有算法平均降低了12%。由此可知,改进算法在计算目标物体的位移幅值时具有更高的计算精度。

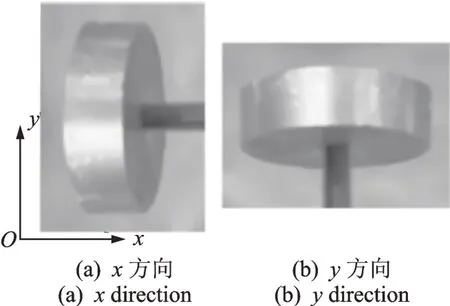

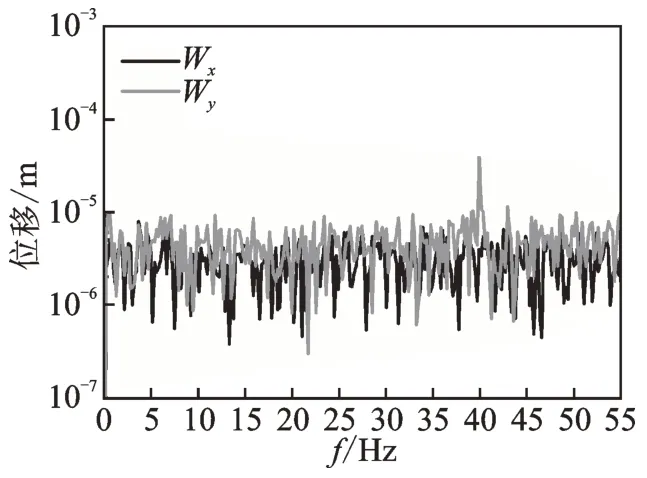

为了验证本研究算法对目标物体振动方向的识别能力,按照图7 所示调整目标物体的振动方向。在测试过程中,任意选取频率为10,25,40 Hz 的目标物体振动响应,按照图3 所示的流程图分析得到如图8~10 所示的目标物体振动位移响应结果。为了减少数据量,在满足采样定律的情况下,当激励频率为10,25,40 Hz 时,分别设置摄像机的帧速率为30,60,110 Hz。为了获得足够的频率分辨率,设置每个视频的采集时长为1 min。

图7 截取目标物体振动方向示意图Fig.7 Schematic of vibration direction about target object

当激励频率为10 和25 Hz 时,摄像机拍摄得到如图7(a)所示的目标物体,经过图像处理,得到如图8 和图9 所示的振动位移结果。由图8 中可以看出,此时目标物体的振动频率为10 Hz,其振动方向为图像中的x方向。由图9 可知,目标物体的振动频率为25 Hz,方向为x方向。当激励频率为40 Hz 时,目标物体的图像对应图7(b),通过图像处理得到如图10所示的位移结果。由图10 可知,此时目标物体的振动方向为图中的y方向,振动频率为40 Hz。

图9 在25 Hz 激励频率下的振动源振动面内位移Fig.9 The in-plane displacement of target object under 25 Hz

图10 在40 Hz 激励频率下的振动源面内振动位移Fig.10 The in-plane displacementof target object at 40 Hz

由图6 以及图8~10 可以看出,本研究所改进的图像处理方法能够准确获取目标物体在振动方向上位移的大小和方向,但在非振动方向也得到了轻微的扰动位移结果。这些扰动与图像分析中目标提取的精度和图像分辨率有关系,这种现象可通过使用更高分辨率的摄像机来避免。

图8 在10 Hz 激励频率下的目标物体面内振动位移Fig.8 The in-plane displacement of target object under 10 Hz

由上述实验结果可以看出,在振动图像测试中采用笔者改进的图像处理方法后,同时获得了振动源的振动方向、频率及大小等信息,具有非接触、不受工频噪声影响等优点。此外,文中视频图像中目标物体振动数据的处理主要在视频采集结束之后进行,在不需要实时给出振动测试结果的应用场合,其测试系统即可满足需求;而当需要实时获取目标物体的振动信息时,则需要编写视频图像实时处理软件,来实现对振动信息的实时处理。

4 结束语

提出了一种改进的图像边缘提取方法以解决目前图像识别中目标物体边缘不清晰的问题。在此基础上,利用常规振动测试仪器和摄像机,实现了所提出的振动测试方法,并通过实验验证了本研究改进的图像处理方法的精确性和有效性。实验结果表明,相比于原有的图像处理方法,所提出的改进的图像边缘识别方法能更准确地获得目标物体在不同激励频率下的振动位移。这种方法降低了经典图像边缘识别结果中虚假边缘和不连续边缘对测试结果的影响,得到了目标物体更完整的边缘,实现了更高精度的视频图像处理。当摄像机的像素得到提高时,利用所提出的测试系统可进一步获得更高精度的位移测试结果;但当目标物体的形状趋于复杂或其内部产生形变时该方法还需进一步改进。总的来说,这种测试系统具有操作简单、数据信息量大、环境适应性强等优点,可在常见测试系统的基础上,为工程测试提供更多的选择。