40 000 m3 LPG液化气船总体设计研究

柳一点,陈 兵,胡 楠,郑双燕

(江南造船(集团)有限责任公司,上海 201913)

0 引言

液化石油气(liquefied petroleum gas,简称:LPG)主要来源于天然油气田和石油制品的炼制过程,是目前最清洁、高效的能源之一,LPG和其他石油衍生品主要用于工业和民用燃料及化学原料,在世界的能源结构中占有十分重要的地位,约占整个能源构成的20%~25%。随着美国“页岩气革命”带来的伴生副产品丙烷、丁烷产量的急剧上升,它也在不断的改变着世界能源结构。世界上工业发达国家利用液化气所占能源的比重已远超50%。随着我国经济的高速发展,对液化气的需求量也将越来越大,这些必将促进液化气及其运输行业的发展。

近年来中型 LPG液化气船的老旧船舶不断增加,据克拉克森报道,预计今年船龄超过 15年的20 000~45 000立方米级中型LPG船已达46艘,尽管明年将略微减少到40艘,但预计此后的3年数量将逐年递增,2022年达46艘,2023年达62艘,2024年达77艘。最近3年内预计完工交付的新造中型LPG船分别为2020年3艘、2021年7艘、2022年10艘,无法满足液化石油气运输的需求。

同时,随着国际海事环保新规的不断加速生效,考虑到全球主要航运公司围绕提高船舶燃油利用效率展开的竞争,可以预见的是LPG船的订单结构正在逐步发生变化,并且以LPG作为主机清洁燃料的双燃料LPG船的批量订单将越来越多。

正是基于大量廉价丙烷的强劲需求、老船替代和环保新规的不断加压的多重背景下,江南造船(集团)公司(以下简称:江南造船)开发了具有LPG双燃料技术的全新一代40 000 m全冷式液化气船(mid-sized LPG carrier,简称:MGC)。

1 船型方案

1.1 中型液化气船MGC概述

这艘40 000 m全冷式液化气船是江南造船秉承“节能、环保、智能”的设计理念,继超大型气体运输船VLGC品牌江南PANDA 83P/84P/86P系列后,自主研发的全新MGC(PANDA 40P),和江南造船研制的超大型全冷式液化气船(very large gas carrier,简称:VLGC)同属一种类型,液货舱都采用无压力设计的A型菱形独立液货舱,但其主尺度较小,使用灵活便捷,主要适用于中短航程的航线上LPG(液化石油气,主要成分为丙烷、丁烷等)、氨水、聚氯乙烯等液化气的运输业务。

2020年8 月,中国船舶集团有限公司旗下江南造船与日本Kumiai Senpaku公司签订1艘40 000 mMGC建造合同,入ABS级,挂马绍尔群岛旗。船级符号为:A1, (E), Liquefied Gas Carrier with Independent Tanks (Ship type 2G, Maximum Vapour Pressure of 0.25 bar G at sea and 0.45 bar G at harbor,Minimum Cargo Temperature of -50 ℃), SH, SHCM,RW, CRC (SC, SP), SFA (40, WWT), CPS, UWILD,BWT, TCM, IHM, NBLES, DFD-LPG, NOX-TIER III。

这艘40 000 mMGC是IMO 2G型船舶,该船采用单桨、双燃料主机推进,船身线型采用VS-Bow专利技术、可选择性地设置艏楼,机舱和房舱都位于艉部。该船货舱中部设有3个A型菱形独立液货舱,内部设制荡舱壁,因此可以解决部分装载带来的晃荡问题,由特殊设计的支撑系统进行支撑。该液货舱最大设计密度为0.61 t/m,最大设计压力为0.25 bar G,对于密度大于0.61 t/m的货物,可部分装载。该船型的液货两品位设计,对于晃荡问题没有液货装载限制,可多港口挂靠。

1.2 A型独立液货舱设计

这艘40 000 mMGC采用A型独立液货舱,其结构由外壳板和内部支撑构件组成,设置制荡舱壁以降低晃荡载荷。由于所载运液货的最低温度接近-50 ℃,液货舱结构采用具有良好低温型能的碳-锰钢。液货舱位于被船体结构包裹的空间内,由类似于墩形的支撑系统支撑。利用固定在船体和液货舱上的各种支座限制液货舱在纵向﹑水平方向和进水情况下的垂向运动。次屏蔽由包围液货舱的船体结构组成。因此,液货舱结构和其支撑船体结构都采用同样的低温碳-锰钢。在液货舱的外表面设绝缘层,通常是聚氨酯泡沫。

1.3 主尺度优选

MGC的运力范围通常为20 000 m~40 000 m,以38 000 m~39 000 m为设计舱容的船型最为普遍,通过广泛调研和多方船东的咨询可知,目前比利时船东Exmar N.V.手持的MGC就可多达22艘,该船东于1996年开始建造第一批MGC船舶,一直延续至今,他的MGC船队中舱容普遍在35 500 m~38 900 m之间,其中又以对应“180 m船长”和“38 500 m”这种标准型MGC船舶占比最多;希腊船东Thenamaris公司手持6艘MGC,新加坡船东Eastern Pacific公司手持4艘MGC,等等。就MGC整体船队数量、运营年限以及行业内影响力而言,比利时船东Exmar N.V.无疑属于引领者。

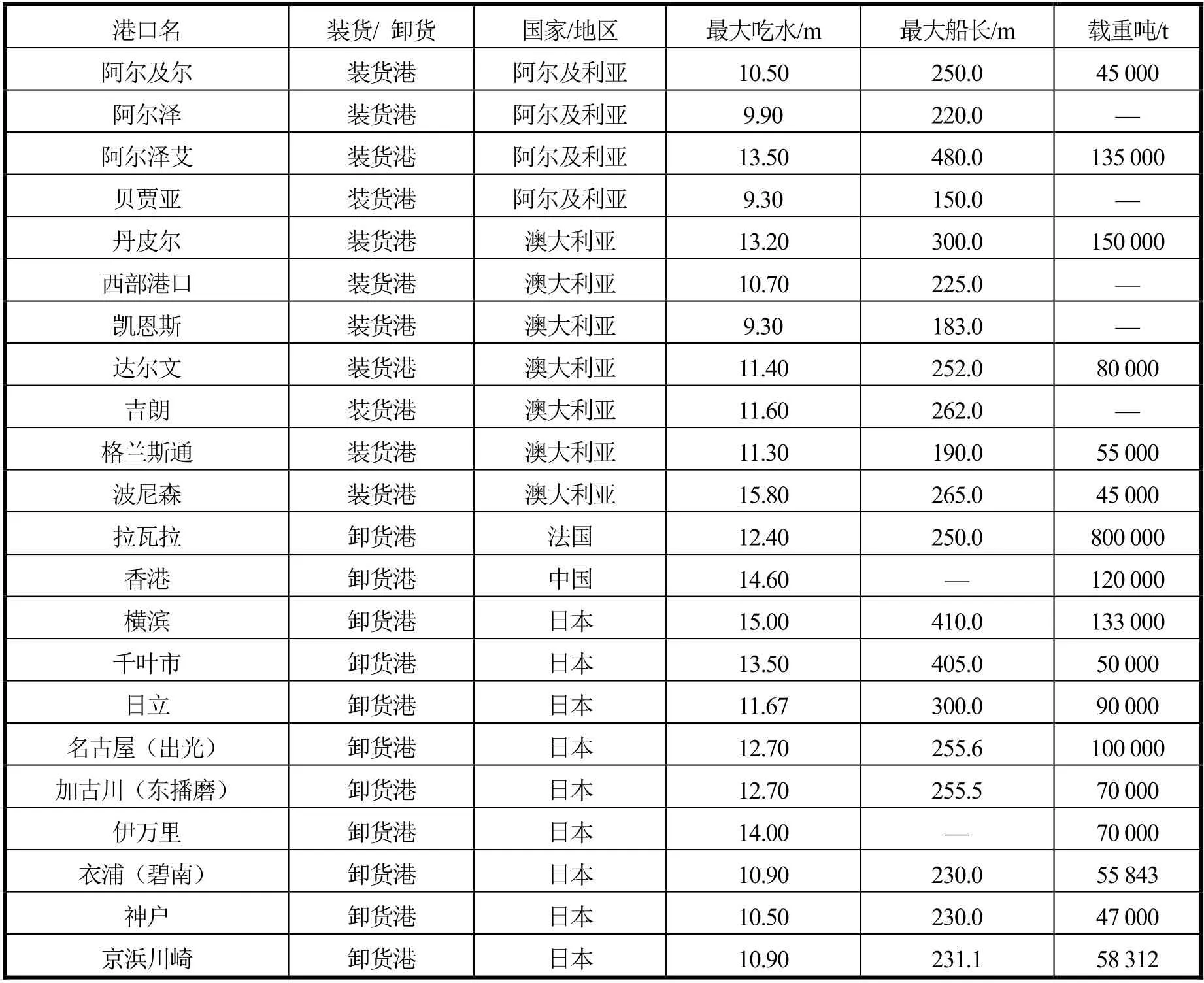

通过对世界主流船厂MGC船型参数列表(表1)和世界主要LPG码头(表2)的的分析研究,结合液化气船市场的主要发展趋势以及韩国先进船厂设计建造的MGC主要技术参数,基本可以总结为:在“船长不超过182 m,船宽不超过30 m,结构吃水不超过10.9 m”的主尺度包络线下,其可以满足世界主要LPG码头的限制要求。同时在商务接洽和租家信息不明朗的阶段,且没有特殊约定航线的情况下,一般会采用最具有码头通用性的主尺度设计,即确定了该目标船型的主尺度如下:总长L

为180.00 m;垂线间长L

为176.20 m;型宽B

为30.00 m;型深D

为18.80 m;设计吃水T

为9.80 m;结构吃水T

为10.90 m;液舱容积为40 000 m;定员为25人;主机型号6G50ME-C9.6-LGIP with HP SCR。

表1 世界主流船厂MGC全冷式液化气船主尺度

表2 世界主要LPG码头和限制条件

表2 世界主要LPG码头和限制条件(续)

1.4 总布置设计

本船的总布置图如图1所示,为具有一层纵通甲板的平甲板船型、机舱和居住区域设在船尾部。主船体被水密或油密隔壁分成船首舱、艏深压载舱、4个液舱区域、燃油深舱、机舱及艉舱等。各个液货区域各设1个A型独立菱形液货罐。为了使液货罐不会将其低温传递给船体,不致相互传递产生于液货罐和船体的应力和扭曲,将其设计成独立于船体的结构,液货罐外面敷设绝热材料。

图1 40 000 m3全冷式液化气船总布置图

船体横剖面类似散货型式,双层底设舷侧漏斗,结构设计简洁合理。双层底及舷侧上部有压载槽,双层底与舷侧舱之间设连通管,使上下压载舱连成一体。

压载舱由液货罐区的双层底舱、舷边舱、艏尖舱、艏深压载舱及艉深压载舱组成,除压载航行时可得到充分的吃水之外,还可以调整浮态,以适用LPG装卸货作业。

1号液货舱和2号液货舱之上设有2个500 m的甲板罐,主要作为LPG燃料供应,也可以用于换货。

3号液货舱和4号液货舱之上设有合并式压缩机房及马达驱动间,可处理航行过程或装卸货时发生的蒸发液化气。在其房间后部,设有主机燃气阀组、LPG日用柜和高压泵设备等,可实现将液货舱抽出的液态LPG送入供气系统模块再送往主机端。

根据众多美国码头终端即石油公司国际海事论坛(Oil Companies International Marine Forum,简称:OCIMF)液货集管区推荐指南的要求,液货集管区域布置按照LVVL型式;同时,由于应对船东特殊要求(满足日本码头港口装卸货),需按照 VLLV的型式布置液货集管区。因此,该船的液货集管区域布置为LVVLLV型式(总计3根液货管和3根蒸气管)。

在机舱设计方面,采用最新 MAN 6G50ME-C9.6-LGIP with HP SCR双燃料主机,最大输出功率为10 320 kW×100 r/min。在机舱三平台的尾部布置了3台900 kW常规柴油发电机组,2台柴油发电机并车运行可满足日常航运及装卸货的正常使用。同时配备1台1 500 kw的轴带发电机,该轴带发电机工作时可完全替代2台发电机,经济节能。装有1台辅锅炉及1台排气预热器,作为蒸汽发生装置,日常航运时,所需蒸汽全部由排气预热器提供。

居住区域的船员房间全部为单人间,并设有高级船员餐厅、船员公共餐厅、健身房、娱乐室、吸烟室、图书馆和办公室等,该房舱的设计兼顾船东的使用要求和海事劳工公约的规范要求。

1.5 系泊设计

系泊设计布置很大程度上影响着船舶的甲板布置、码头使用和结构设计,所以一个有效的系泊系统能保证船舶、船员、码头和环境的安全性。本项目通过船东对实船运营的反馈以及市场上韩国现代同类船型的数据研究,开展兼容性更好、性价比和效率更高的系泊布置优化研究,使本船能够满足最新的规范要求。主要系泊设计参数如下:

1)设计规范。参考船级社规范、系泊设备指南规范MEG4、船东终端码头要求;

2)船舶设计最小破断负荷(船舶设计MBL

)。船舶设计MBL

是核心参数,船舶系泊系统的所有其他组件均根据该参数进行尺寸设计。根据船级社规范要求,舾装数计算为2 700~2 870档位,因此对应的本船设计MBL

为50 t;根据系泊设备指南规范 MEG4,综合计算环境力所得的船舶设计MBL

为60 t;根据Bioko终端码头要求,即“该船型的系泊绞车刹车力至少为40 t,同时在第一层缆绳上的刹车握持负荷设置为船舶设计MBL

的60%”,推算出船舶设计MBL

为67 t。最终选取67 t作为本船的设计最小破断负荷。3)系泊绞车。首部组合式锚绞车2台,货舱前部系泊绞车2台,货舱后部系泊绞车1台,尾部系泊绞车 3台。绞车设计负荷不高于船舶设计MBL

的33%,不低于船舶设计MBL

的22%,同时保证该值足够抵抗环境的作用力和避免对缆绳造成应力过度,因此选型设计负荷为15 t的系泊绞车。4)系泊模式。本船选用首缆6根、中部横缆4根、尾缆6根,整船总计16根缆绳。系泊缆绳布置考虑多种方向的环境和船舶系泊系统的设计,可有效抵抗来自复杂环境带来的任何方向的环境力。

5)系泊缆绳材料。本船缆绳配置材料为直径32 mm高分子合成缆绳HMPE,码头适用性强。

1.6 线型设计及水动力性能优化

液化气船属于布置地位型船舶,其主尺度和船型系数的选取和分舱划分取决于液货舱的布置、载重量、完整稳性和破舱稳性等要求,同时,由于液化气船船型的特殊性,给船舶的型线设计带来一定困难,因此其线型设计工作需要重点考虑以下核心技术点:

1)线型和液货舱形状之间的匹配关系。液货舱以典型菱形端面沿着船首尾部纵向方向不断延伸收缩,它和线型之间的匹配将是一个循环往复的迭代过程,在主尺度限制条件下平行中体尽可能地长和瘦削,以获取最大的液货舱容和良好的快速性。

2)全冷式液化气船所载运的货种中丙烷、丁烷等密度较小,为满足船舶满载时的纵倾要求,在线型设计前期选择合理的浮心位置尤为重要;

3)该船型是尾机型船舶,同时液化气船的机舱内设备多、容量大,因此尾部型线要确保各种机电设备的布置,同时又要兼顾快速性的要求,这是型线设计重点和难点之一。

本船线型通过多次尝试,反复修改、匹配、优化,为保证项目研发进度,借助计算机进行大量细致的线型计算和分析工作。针对线型变换、设计和优化,项目利用计算流体力学(CFD)软件系统对多个方案的线型进行计算分析(图2),结合总布置和各方面的综合需求进行平衡、选优,得出最优的线型。最后通过船模实验结果来验证线型性能,确定最终的线型方案。

图2 40 000 m3全冷式液化气船线型优化前后的波形分布图对比

1.7 安全舒适度研究

船舶在海上航行时,会产生不同程度的振动。船体振动及由此引起的噪声常会导致船员及乘客的居住舒适性下降,引起船员身体不适,甚至损害到身体健康。

本项目将振动分析融入结构的初始设计中,通过有限元软件建立整船三维振动分析模型(图3),结合满载和压载多种工况,采用分块兰索斯法进行模态分析,提取前六阶振动模态,保证覆盖船体结构主要的振动特性,从而对全船的自振特性和动力响应性能进行全面的评估和预报控制。

图3 满载工况下的全船动力响应

1.8 稳性研究

MGC的完整稳性和破舱稳性需要满足的相关规范和公约有“1966年国际载重线公约1988年议定书”,“IMO完整稳性规则2008”,“国际载运散装液化气船规则(IGC)”及其最新修订。经过核算,MGC的完整稳性都可以满足完整稳性衡准要求并且富有一定余量。因为MGC载运货品的密度较大,舱容突破40 000 m但船宽受限的情况下,满足破舱稳性是一大挑战。因此,本文将重点介绍该船型的破舱稳性特点。

液化气船破损后残存能力主要包含以下衡准:

1)在浸水阶段,计及下沉﹑横倾和纵倾后的水线应低于可能发生浸水的任何开口下缘;

2)不对称浸水引起的最大横倾角应不超过30°;

3)在浸水后的平衡状态,复原力臂曲线超过平衡位置应有1个20°的最小范围;

4)在上述20°范围内最大剩余复原力臂至少为0.1 m;

5)在上述20°范围内静稳性曲线下的面积应不小于 0.017 5 m·rad。

在NAPA软件中建立本船的破损方案,该船型研究对象的破损工况计算超过了580种,为了更加有针对性地了解该船型的破舱稳性特点,本文将其分成“装货工况”和“压载工况”2大类别,将每个衡准所对应的最危险工况筛选出来,如表3和表4所示。

表3 破舱稳性最危险工况汇总表,装货工况

表4 破舱稳性最危险工况汇总表,压载工况

由表3和表4的计算结果对比可知,在压载工况下,IGC规则破舱稳性的3条衡准要求“非水密开口距平衡水线”、“最大横倾角”、“最小范围”将会显著变差;在装货工况下,IGC规则破舱稳性的 5条衡准都可以满足并且富有余量。因此对于MGC船型,改善破舱稳性和分舱划分的侧重点是在压载工况上。

2 排放控制

2.1 船舶能效设计指数(EEDI)三阶段

对于船舶能效设计指数(energy efficiency design index,简称:EEDI)三阶段提前到来(MEPC 75),需有应对措施,即温室气体控制。EEDI是衡量船舶能效水平的一个指标,即EEDI公式是根据CO排放量和货运能力的比值来表示船舶的能效。根据MEPC 63会议上通过的《2012年新造船达到的能效设计指数(EEDI)计算方法导则》中给出的计算公式计算出该船型在燃油模式和燃气模式下的EEDI值。

国际海事组织(International Maritime Organization,简称:IMO)在2020年11月召开的环境保护委员会第75届(MEPC 75)会议上提出了新的议程法案,预计该提案将于2021年6月在环境保护委员会第76届(MEPC 76)会议上被正式采纳,并于2023年1月1日正式生效。该提案提出:EEDI第三阶段的启动日期将从2025年1月1日提前到2022年4月1日,适用于集装箱船、大型气体运输船(>15 000 DWT)、普通货船、LNG运输船和具有非传统推进装置的邮轮客轮。由于上诉若干船型的设计能效指数三阶段的提前到来,对应的压力肯定会传导到设计端。正是基于这样的背景,江南造船一直思考如何开发出满足EEDI第三阶段的MGC船型。

本项目针对40 000 mMGC,由表5的对比可以看出LPG的C

(无量纲转化系数,基于含碳量将燃料的消耗量转化为CO的排放量)明显小于燃油的C

,这意味着如果燃油的单位消耗量与 LPG的单位消耗量相同时,用LPG作燃料的能效指数要明显优于使用燃油。

表5 不同燃料所对应的CF值

通过表6的实际计算对比发现:该船型在燃油模式下的EEDI指标为26%,仅满足EEDI第二阶段的要求;在燃气模式情况下的EEDI指标为33%,可满足EEDI第三阶段的要求。本船设计采用液态燃气喷射丙烷(liquefied gas injection for propane,简称:LGIP)双燃料主机推进,并且在主甲板配置有2个500 m的甲板罐,其可满足单航程约10 000 n mile的需求,在船舶返程时候,需要从液货舱中抽出1 000 m液化气来补充已经空载的甲板罐,因此本船可以核定燃气模式作为主要运营工况,设计完全满足EEDI第三阶段的要求。

表6 EEDI计算结果MGC

2.2 硫氧化物和氮氧化物排放控制

MARPOL 73/78公约附则VI、欧盟及加州法令等要求,2020年1月1日以后,全世界范围内船用燃料硫含量不超过0.5%。同时,针对NO排放,IMO MARPOL73/78公约附则VI“防止船舶造成空气污染规则”第13条制定了3个排放阶段。相对于第一阶段标准,第二阶段NO排放量需下降约20%,第三阶段NO排放量需下降约80%。IMO规定,2011年1月1日及以后建造的船舶,航行于非NO排放控制区内时,柴油机(>130 kW)NO排放需满足第二阶段(Tier II)要求;2016年1月1日或以后建造的船上的柴油机在NO排放控制区内运行时,NO排放量应满足第三阶段(Tier III)要求。目前减少船舶排放的主要措施见表7。

表7 减少船舶排放的措施

本船型40 000 mMGC针对MAN的LPG双燃料主机开展在本型船上的应用研究,搭载1套燃气系统(包含1个LPG甲板燃料罐、2台LPG燃料供给泵、2台LPG燃料增压泵、1台LPG燃料加热器等)和1套安全辅助系统(包含氮气吹扫/密性测试系统、双壁管通风、气体探测系统等),形成 1套完整的LPG双燃料技术方案。该船型同时配置超低硫油燃油和LPG清洁能源双燃料方案,可以完全应对最新的NO和SO排放的要求,极大提高了该型船的市场竞争力。通过选用配置的轴带发电机进行搭配,该轴带发电机工作时可完全替代 2台发电机,因此在海上航行时几乎可以使SO的排放降为0。综上,几种技术方案的控制效果、运营成本、技术成熟性都有不同特点,选取方案需要结合多重因素,更重要的是匹配船型的特点和船东的运营要求。该船东在考虑船舶能效指数的日益严苛,以及双燃料技术的日益成熟高效,选用了配置超低硫油燃油和LPG清洁能源双燃料方案,达到了实现“优异的 EEDI/EEXI指标和排放控制相结合”一箭双雕的目标。

3 结论

全新一代40 000 m全冷式液化气船(MGC)无论从世界能源结构转变或市场需求预测,都是一款有发展前景的高附加值船型。本文通过对主尺度优选、总布置设计、线型开发优化、舒适性、稳性等方面的研究,对该船型的开发和总体设计工作有了一个比较完整的认识,积累了丰富的经验,为快速响应市场需求,抢占订单打下了坚实的基础。

同时,随着国际海事环保新规的不断加速生效、“碳中和”的目标已逐步在航运界形成共识,该船型通过线型优化、最新的清洁能源LPG双燃料、轴带发电机为船舶辅助电站等先进技术手段,有效降低了船舶碳、硫排放。

40000 m全冷式液化气船MGC的研制不但向大型化迈出坚实的一步,而且还具有承上启下的重要意义,使江南在研究大型全冷式液化气船时具有更加丰富的经验积累,并且完整了“中国江南型”全系列LPG船舶产品。