饱和潜水系统装船固定设计及强度分析

孙 青

(中海油田服务股份有限公司物探事业部,天津 300451)

0 引言

与常规空气潜水相比,饱和潜水因具有作业水深大、作业效率高、能应对复杂水下施工等优点在海洋工程领域发挥着至关重要的作用,并广泛应用于南海50 m~200 m水深范围的海管和立管安装、维护以及单点系泊系统安装等海洋工程作业中。

位于南海约120 m水深海域的某平台需要实施平台立管和电缆护管的安装以及立管和海底软管的水下连接作业,采用饱和潜水技术和空气潜水技术相结合的方式进行作业。项目中将集装箱式饱和潜水系统装载在多用途动力定位工程船上实现饱和潜水作业功能,饱和潜水系统较复杂,集装箱式饱和潜水系统将多个设备和配套系统集成在几个集装箱或箱式框架内,无需逐个设备布置固定,更加灵活并便于运输和装船作业,最快3 d即可完成装船,极大地节省了作业时间和成本。

因涉及到潜水员的生命安全和健康舒适等因素,无论是饱和潜水设备本身还是设备的密封连接、装船固定相比于其他设备有着更高的要求。根据ABS规范,对于饱和潜水系统需采用永久固定方式(焊接或铆接)将其可靠地连接在作业船舶上,并进行强度校核与检验,以保证装船、运输及作业过程中的安全。

1 系统组成

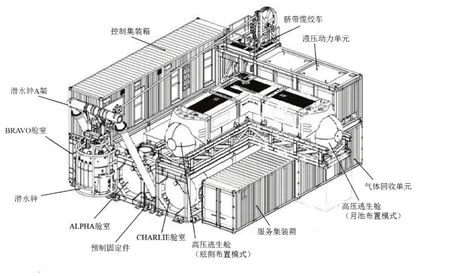

饱和潜水系统主要包括甲板居住舱、潜水钟、潜水钟A架、控制集装箱以及高压逃生舱等设备,如图1所示,各模块的基本参数如表1所示。

图1 饱和潜水系统组成

表1 饱和潜水系统各模块参数

甲板居住舱由ALPHA、BRAVO和CHARLIE这3个舱室组成,每个舱室均独立配备所必需的生命支持、生活配套和电源通讯等系统,能够满足15名潜水员在舱内加压和减压。3个舱室分别置于长方体框架内,预制固定件靠铆钉固定在框架底面,3个舱室框架紧挨排列布置在甲板上,位于中间的ALPHA舱室前端设有1个过渡舱,并与其他2个舱室相通。

潜水钟用于搭载潜水员往返水下作业区域和甲板居住舱,为正浮型浮体,并配有压载重块,能容纳3名潜水员,最大作业水深可达300 m。潜水钟底部与过渡舱有连接通道,潜水员通过过渡舱上方通道从甲板居住舱进入潜水钟内。潜水钟A架设置于ALPHA舱室框架船舷一侧,用于潜水钟的起吊收放。

高压逃生舱设置于CHARLIE舱室上方,并配有液压驱动的收放系统,针对潜水钟船舷侧下水和月池下水 2种方式,高压逃生舱可分别布置为沿CHARLIE舱室纵向放置和沿横向放置,以保证高压逃生舱能够顺利从船舷下水。

控制集装箱固定于BRAVO舱室框架上方,主要由潜水控制系统、饱和控制系统和电气室组成。绞车和液压动力单元横向固定于 ALPHA和CHARLIE舱室框架上方靠近船中一端。气体回收单元布设在液压动力单元下方紧邻CHARLIE舱室。

2 设备布置与固定方式

作业船舶为多用途工程船,总长 105.5 m,型宽23.4 m,型深9.6 m,配备DP2系统,满足饱和潜水作业要求。作业船主甲板载货区上表面焊有纵横交错的T型材,规格为200 mm×10 mm,Q235钢,其他部分由95 mm厚度的木板填充,整个主甲板载货区域大小为43.8 m×22 m。考虑到甲板空间和潜水员的安全舒适性等因素,将饱和潜水系统集成模块布置于船体右舷,并沿船体纵向布设于靠近船中横剖面位置,远离动力定位系统。

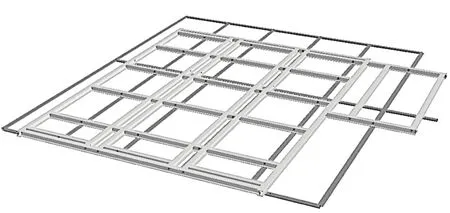

饱和潜水系统的ALPHA舱室、BRAVO舱室、CHARLIE舱室底部框架各预制有若干个固定件,用于将各舱室框架牢固焊接在船舶甲板上。由于相对位置的问题,预制固定件无法与甲板的T型材全部对应连接,因此在两者之间增加1个工字钢过渡钢架结构,将过渡架通过焊接件与甲板T型材固定,再将饱和潜水系统通过其预制固定件焊接在过渡架上实现系统的整体焊接固定,甲板布置相对位置如图2所示,其中灰色中间带交叉网部分示意甲板居住舱底部框架,双斜杠部分为工字钢过渡架,实线中空部分为甲板T型材过渡架设计为工字钢桁架式结构,规格为300 mm×300 mm,材料采用Q345钢。

图2 饱和潜水系统甲板布置(局部)

3 装船固定强度分析

饱和潜水系统各组件钢制框架、过渡架、甲板以及用于固定连接的焊接件均需根据规范要求进行强度校核,以满足设计要求。

3.1 饱和潜水系统基础载荷提取

单独对置于过渡架上方的饱和潜水系统进行有限元分析,预制固定件处采用铰接约束模拟,载荷主要考虑2种工况。

1)作业工况:潜水钟被吊起至舷外悬空在海面上,需考虑饱和潜水系统各设备和框架的重量、船舶运动引起的惯性力、作用在设备上的风载荷以及潜水钟和配重块收放引起的载荷。

2)非作业工况:潜水钟与甲板居住舱连接,潜水钟A架闲置,此时仅考虑设备受到的自重、惯性力和风载荷。

在2种工况下分别计算不同载荷组合作用下设备框架底部预制固定件处的支反力,选取最大支反力对预制固定件进行强度计算,这部分工作已经在饱和潜水系统预制固定件设计时完成,根据设计文件可提取基础载荷。

3.2 过渡架和甲板T型材强度校核

在SACS软件中对工字钢过渡架和甲板T型材进行结构有限元分析,几何模型如图3所示,图中上方结构为工字钢过渡架,下方结构为甲板T型材。T型材底部采用固定约束,饱和潜水设备受到的载荷通过与过渡架连接点传递到过渡架上,把在不同工况下计算得到的基础载荷简化为最大提拉载荷和最大压载荷2种工况施加到过渡架工字钢上表面,同时根据API规范校核过渡架的结构强度,计算得到在受拉载荷工况下工字钢过渡架UC值最大为0.546,T型材UC值最大为0.354;在受压载荷工况下工字钢UC值最大为0.721,T型材UC值最大为0.527,均满足要求。

图3 工字钢和T型材几何模型

另外,单独对过渡架模型进行有限元分析,在过渡架与T型材的连接点处采用固定约束,计算得到甲板T型材连接点处的支反力,用于进行焊接件的强度校核。

3.3 焊接件强度校核

在工字钢过渡架与甲板T型材互相交叉的位置采用三角板焊接件连接,厚度30 mm。焊接件具体尺寸如图4所示,采用Q345钢。焊接件L1边与T型材面板焊接,L2边与工字钢腹板焊接,局部连接模型如图5所示,其中图中红色构件代表焊接件。

图4 焊接件尺寸(单位:mm)

图5 局部连接模型

根据 AISC规范,焊接件最大允许应力由式(1)~式(4)计算得到。

σ

为焊接件材料的屈服应力,MPa;τ

为焊接件最大允许剪应力,MPa;σ

为最大允许拉应力;σ

为最大允许弯曲应力,MPa;σ

为最大允许等效应力,MPa。当过渡架在受压的情况下,会有一部分载荷由工字钢直接传递给T型材,而焊接件承担部分压载荷,此时焊接件的强度容易满足要求;而当过渡架受向上提拉的载荷时,工字钢与T型材之间的力只由焊接件传递,焊接件受力较大,因此这里重点校核过渡架受拉载荷工况下焊接件的强度。从过渡架结构强度计算结果中提取最大支反力进行分析,见表2,其中F

为正表示受向上提拉的力。

表2 连接点最大支反力

焊接件受到的水平剪应力包括x

和y

这2个方向,根据式(5)和式(6)计算。

f

和f

分别为焊接件在x

和y

方向上的水平剪应力,kN;F

和F

分别为焊接件所处节点沿x

和y

方向上的受力,kN;s

和s

分别为焊接件的L1边和L2边的截面积,m。焊接件受到的竖向剪切力根据式(7)计算。

f

为焊接件在z

方向上的竖向剪应力,kN;F

为焊接件在z

方向上的受力,kN。焊接件受到的垂向拉应力根据式(8)计算。

f

为焊接件在z

方向上的竖向拉应力,kN。焊接件受到的局部弯曲应力根据式(9)~式(11)计算。

f

和f

分别为x

和y

方向上的弯曲应力,MPa;M

和M

分别为作用在x

和y

方向上的弯矩,kN·m;W

和W

分别为x

和y

方向上的弯曲模量;f

为总的弯曲应力,MPa。根据以上各公式计算焊接件焊缝处的剪应力、拉应力以及弯曲应力,并进行强度校核,如表3所示,结果显示各校核项均满足规范要求。

表3 焊接件强度校核结果(单位:MPa)

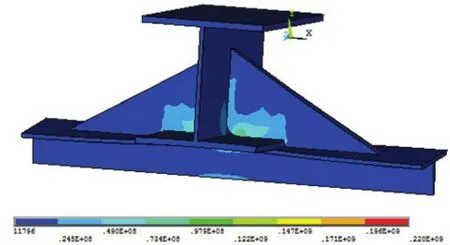

3.4 局部结构有限元分析

为了更直观地显示连接点处的应力情况,对工字钢、T型材及焊接件连接处做局部结构有限元分析,采用ANSYS建立模型得到等效应力云图(图6),结果显示最大应力出现在焊接件与工字钢焊接角隅处,等效应力大小为220 MPa<0.75σ

,满足强度要求。

图6 局部模型等效应力云图

4 结论

通过校核计算结果发现,所设计的工字钢过渡架、焊接件均满足规范要求,甲板受力也在安全范围之内。采用工字钢过渡架有效地解决了集装箱式饱和潜水系统布置于木质甲板上时预制固定件的连接问题。工字钢结构便于饱和潜水设备的稳定以及各固定件的焊接,并且具有重量轻、成本低、结构可靠等优点,为工程中的类似问题提供参考解决方案。