在干船坞进行机舱区舱室结构试验的研究及应用

王亮 廉秀铭

摘 要:本文基于工序前移思想,将码头阶段进行的机舱舱室结构试验提前至干船坞阶段,研究分析了这种方式对结构强度、建造效率等各方面的影响。结合实船项目,采用了一系列模拟计算方法进行评估,经验证是安全有效的。

关键词:结构试验;干坞;舱室;强度

中图分类号:U663.2 文献标识码:A

Research and Application of Structure Testing for

Engine Room Tank in Dry Dock

WANG Liang1, LIAN Xiuming2

( 1. Guangzhou Shipyard International Company Limited, Guangzhou511462; 2. CCSC, Guangzhou 510235 )

Abstract: In this paper,based on the idea of process moving forward,tank structure testing of engine room in wharf stage is advanced to the dry dock stage,and the influence of this method on structural strength,construction efficiency and other aspects is studied and analyzed.Combined with the real ship project,a series of simulation calculation methods are used for evaluation,which is proved to be safe and effective by the real ship.

Key words: structure test; Dry dock; Tank; Strength

1 前言

以往一般船舶的舱室结构试验为选做,且同一条船上结构形式和建造工艺相似的舱室只需挑选一个典型舱室来做;对于设计、建造几乎完全一样的系列船,不必进行重复试验,各船的试验结果可以相互采信。近些年来,船舶建造的相关规则规范不断更新,要求所有船的全部舱室都要进行结构试验, 大幅增加了结构试验数量,给船厂压缩成本、缩短码头建造周期、提高生产效率的目标带来挑战。

2 舱室结构试验简介

舱室结构试验的目的是检验某个舱室水密舱壁的结构强度以及焊接质量,一般使用静水压试验方法,各船级社规范对不同的舱室和油水柜等分别规定了试验水压。舱内灌满水后,舱室边界的结构以及焊缝将承受较大载荷,模拟在营运过程中出现的不利情况,然后按规定的时间和程序检查舱室边界结构的变形情况及密封性。

将大部分结构试验从码头建造阶段提前到干船坞建造阶段,可以减少码头建造阶段的工作量。结构试验时间提前后,相关后续工作也可以视情况提前到干船坞阶段进行,既增强了生产计划的灵活性,又进一步减少了码头工作量。

随着自动化、智能化的推进,内场和船坞的效率提升较快,但码头效率提升较小,使各大船厂几乎都出现了码头资源比较紧张的局面。在干坞进行舱室结构试验,可以改善目前船厂各种资源利用率不均匀的情况。根据统计资料,同一工作在小组、分段、大合拢、码头这四个不同阶段进行所需时间的比例大概为1:3:6:9,因此提前进行结構试验,并将后续工作附带提前,将使总工作量及建造周期显著减少。

对于常规油船,机舱区域以外的舱室主要为货油舱和压载舱,这些舱室需做结构试验,但一般不在干船坞进行,其主要原因是:这些舱舱容较大,如果在干船坞试验,只能使用岸泵注入/排出工业淡水(试验用水),费用较高且耗时较长;由于舱容过大,试验用水注入后,所在舱室底部结构及坞墩负载增幅较大,存在安全风险。因此,仅对油船机舱区域的舱室(包含舵机舱、泵舱)进行干坞结构试验。

3 船体结构强度评估方法

根据上述分析,主要风险在于船体结构及坞墩强度是否满足要求。针对此类强度问题,可以采用有限元模拟仿真计算来进行分析评估。有限元计算方法在工业界广泛使用,其计算精度高,结果后处理方便快捷,便于查看及分析。

结构试验时的船体结构强度和坞墩强度计算,可按线性静力学处理。只需在有限元计算软件中模拟出船舶结构、支撑坞墩、船舶重力以及试验用水的压力,然后根据不同舱室进行结构试验分别设定工况,再一一求解,即可得到不同舱室进行结构试验时的结构应力和坞墩载荷分布情况。

4 实船试验验证

本文以某LR1型成品油船进行实船验证。此船机舱区共有43个舱室需做结构试验,本文仅以右淡水舱为例,采用有限元建模、加载及计算:计算使用软件MSC.Nastran;结果后处理使用软件MSC.Patran。

下面分别从结构建模、边界条件、载荷施加、应力衡准、结果分析以及加强改进措施等方面进行介绍。

4.1 实船模拟方法

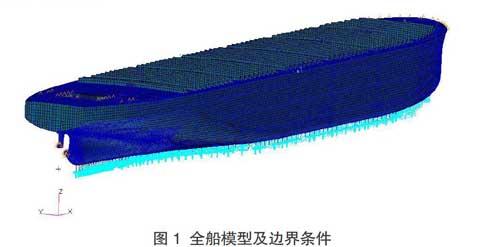

(1)由于整船参与受力,因此有必要建立全船模型。上建距离船底坞墩较远,一般不考虑其对总纵强度的影响,仅以合适的质量单元来模拟;

(2)模型坐标系以船长方向为X轴、船宽方向为Y轴、高度方向为Z轴;

(3)根据综合建模、计算速度和精度的要求,使用板梁复合模型:大型板架结构包括主甲板、机舱平台、纵横舱壁、槽型舱壁、外板、内壳结构、肋板、桁材腹板等构件,用板壳单元(2D SHELL)模拟;骨材、扶强材等构件,采用梁单元(1D BEAM/1D BAR)模拟;各单元材质属性,按实际钢级的规定值设置,均使用总厚度建模;

(4)全船采用粗网格形式,粗网格按肋距×骨材间距的尺寸划分;但机舱底部等可能出现高应力的区域,采用较小的网格尺寸,以便得到更精确的计算结果;

(5)不影响计算结果的次要构件及开孔等可以忽略,由此结构模型的重量重心与实际情况会有小量偏差;另外,全船除了结构以外,还有很多舾装件、脚手架以及建造所需工装、工具等,这些物品的重量没有在模型中表达,可通过添加质量单元及调整区域材质密度等方法来模拟。如此处理后,模型与实船在重量重心方面仍会存在一些误差,计算前应进行必要的修正;

(6)为提高精度,本文将全船沿船长分为数段,在软件中读取各段的重量重心数据,对比各段理论统计数据,根据偏差值调整材料密度以及增设适当数量的质量单元,使模型数据与理论数据基本吻合;

(7)质量单元为集中质量,并非真实的质量分布情况。除浆、主机、轴、锚链等重型舾装件外,用集中质量来模拟分散质量会对计算精度有一定的影响。为减少这些质量单元对计算结果的影响,可按以下原则处理:质量单元宜分散布置;单个质量单元的质量不宜过大;质量单元应布置在远离船底等结构高应力位置处,避免布置在垂向刚度不足的结构处,一般可布置在远离船底的纵舱壁、内壳与实肋板相交处。

4.2 坞墩模拟方法

(1)船舶的重力由坞墩支撑,坞墩将重力载荷传递到船坞底部混凝土结构。通常将坞底结构视为刚性基础,将船底所有坞墩当作一个有弹性的支撑系统,计算时坞墩的刚度或弹簧系数是一个重要参数,对计算结果的精度影响很大;

(2)坞墩通常由钢筋混凝土块和墩木组成。钢筋混凝土部分的刚度比墩木大两个数量级以上,由于二者是串联关系,所以坞墩刚度主要由墩木决定;

(3)坞墩的刚度与坞墩的有效承压面积成正比,与墩木的厚度成反比,因此可根据墩木力学实验获得的杨氏弹性模量来计算墩木刚度。但墩木实际刚度受到多方面因素的影响,如墩木使用次数、墩木尺寸、实际承压面积、装配误差、破损情况、气温、湿度、纹理方向、墩木材质等,从安全角度考虑,需适当放大刚度值。本文所用墩木的弹性模量(通过力学实验获得)为500 MPa,墩木尺寸为长×宽×高=1.8 m×0.4 m×0.4 m,高度方向的理论刚度值为900000 N/mm。考虑到实验所用墩木为全新状态,而实际使用墩木为陈旧墩木,为此采用了1.5倍的放大系数,即在计算中使用的刚度值为1 350 000 N/mm的刚度值;

(4)在有限元模型中,坞墩采用弹簧单元模拟,将弹簧单元的Z向刚度值设为墩木刚度值即可;首尾区域由于平底区面积减少,存在大量接触面积不全的坞墩,分别根据实际有效承压面积修正其刚度值,本文根据有效承压面积的比例进行线性折减;

(5)在实际建造过程中有可能出现下述情况:有些坞墩是由于施工需要或强度需要而进行临时增补。由于安装增补坞墩时周围原有坞墩已承压,墩木已有压缩量,而新增坞墩的墩木尚不存在压缩量。故在计算时应根据实际情况对此类坞墩进行等效处理,可在新增坞墩顶部预加载荷,将其压缩至与周边坞墩既有压缩量相当。

4.3 边界条件及计算载荷

(1)边界条件

坞内试验时,重力与坞墩支反力自然达成平衡,坞墩与坞底之间不可能出现相对运动,可视为刚性固定;坞墩由弹簧单元模拟,所以约束所有弹簧单元的下端点的全部自由度;由于弹簧单元仅定义了Z向刚度,为了满足软件计算求解的需要,还需增加额外的約束。为此,本文在船长中点附近约束了甲板与左、右舷外板的两个交点的X向平动自由;在防撞舱壁与甲板中线交点处约束了Y向平动自由。具体情况见图1、图2所示。

(2)计算载荷

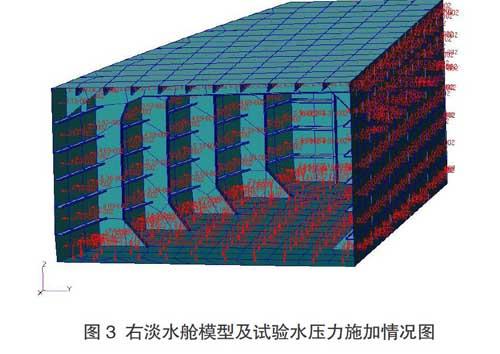

计算载荷包括:船舶本身的重力和试验用水的水压力。船舶重力部分用垂向加速度来实现,由于坞墩布置高度必然存在一定的公差,且船底外板同样由于精度问题无法做到绝对水平;另一方面,理论统计的重量重心与试验时的实船情况存在一定的偏差。为了控制风险宜保守处理,所以重力加速度取12 m/s2;水压力通过场函数定义的面压力作用在所试验的舱室内壁上,压力大小按密性试验大纲规定的压头设定。该压力大小与高度相关,其数值等于压力点距液面垂直高度乘以水的密度再乘以9.81,具体分布情况见图3所示。

4.4 衡量标准

实际使用的坞墩标定许用负荷为200 t,由于平底区狭小,机舱区域仅布置了龙骨墩,若出现爆墩情况,周边能提供储备支撑力的坞墩很少,故宜稍留余量,坞墩许用载荷设定为190 t。

船体结构强度评估,以Von Mises合成应力为准。根据结构共同规范的规定,除槽型舱壁外,粗网格单元在静态载荷作用下许用屈服利用因子为0.8,普通钢、AH36钢的材料系数分别为1、0.72,钢材粗网格许用应力为235 MPa除以其材料系数再乘以许用屈服利用因子,因此这两种钢材的许用应力分别为其材料屈服应力的80%、73.55%。当网格尺寸较小时,等效粗网格尺寸面积内单元的平均应力应满足上述许用值。本文基于简单实用原则,所有结构单元统一使用75%的材料屈服应力作为许用应力。对于普通钢材板壳单元,其Von Mises合成应力的许用应力为176 MPa,对于AH36材料板壳单元,其Von Mises合成应力的许用应力为266 MPa。

4.5 计算结果分析

有限元计算结果显示:右淡水艙进行结构试验时,船体结构应力小于许用应力,因此舱室本身结构的强度并无问题;但在载荷传递路径的薄弱环节和船底部与坞墩接触位置的船体结构,则容易出现较高应力水平(见图4),底部有4个坞墩的负荷超过了许用衡准(见图5),需要改进方案或进行加强。

4.6 结构加强措施

方案优化和结构加强措施,首先要安全可靠,其次要简单方便,便于施工,还要考虑时间、成本等。一般重点考虑以下三个方面:

(1)结构加强——结构强度不足时,可考虑增加结构或增强已有结构;

(2)坞墩布置——坞墩强度不足时,可增加或优化关键位置的坞墩布置,达到降低坞墩载荷峰值的目的,坞墩载荷下降的同时一般也会使对应结构的应力下降;

(3)试验舱室——尽量避免不同舱室同时进行试验,对于个别难以解决的舱室,可以放弃在坞内进行结构试验,保留到码头进行。

本文采用了增加坞墩的方法,在原布墩方案的最尾坞墩前后各增加一个坞墩。经重新计算,结果显示坞墩负荷下降到许用负荷以内,具体情况见图6所示。

4.7 验证结果

实践证明,此方法安全有效,全船有37个液舱提前在坞内做完结构试验,没有出现坞墩破损或结构破坏现象,证明了在坞内进行机舱区液舱舱室结构试验是完全可行的,并取得了较好效果,出坞时的舾装完整性大幅提高,码头舾装工作量显著减少,缩短码头建造周期一个月左右。

5 总结

本文基于工序前移思想,将码头阶段进行的舱室结构试验提前至干船坞阶段,研究分析了这种方式对结构强度、建造效率等各方面的影响;结合实船项目,采用了一系列模拟计算方法,对相应结构试验状态进行计算及评估,并提出了加强方法。实船验证结果表明,此技术是可行的,可以在确保安全的前提下缩短船舶建造周期,降低成本,提高生产效率。

参考文献

[1] 姚雯,吴春平,刘祯祺.IMO关于船舶舱室密性试验议题最新进展及

我国船厂应对策略分析与建议[J].造船技术,2015(03):14-17+84.

[2] 周建华,杜恺,张博.VLCC船大型舾装件安装阶段前移研究[J].船舶

与海洋工程,2013(4):63-68.