某多功能支持船大型犁式挖沟机的A吊基座改造

庄雪生 赵福志

摘 要:本文介绍了某多功能支持船甲板新增一套可拆卸的大型犁式挖沟机系统,并针对其A吊的基座焊接加工过程中遇到的技术难题,提出了合理的工艺改进方案,包括嵌入式基座的制作、焊接、基座平面的现场铣平加工、基座螺栓孔的现场定位钻孔攻牙等。

关键词:犁式挖沟机;基座;焊接;铣平面;钻孔攻牙

中图分类号:U664.6+ 文献标识码:A

Modification of the A Bracket Base of Large Plough Trencher

for Multi-functional Support Ship

ZHUANG Xuesheng, ZHAO Fuzhi

( Yiu-lian Dockyards (Shekou)Limited, Shenzhen 518054 )

Abstract: A new set of detachable large-scale 3 000 m deep water plough trencher system will be fitted on the deck of the multi-functional support ship. In view of the technical problems encountered in the welding process of the base of the A bracket for the plough trencher, this paper puts forward a reasonable technological improvement scheme, including the manufacture and welding of the embedded steel base, site milling of the base plane, site positioning, drilling and tapping of the base bolt holes, etc.

Key words: Plough trencher; Base; Welding; Milling plane; Drilling and tapping

1 引言

国内某大型多功能支持船需升级改造,在主甲板新增一套可拆卸式的犁式挖沟机系统,包括:180 t犁式挖沟机、安全载荷为260 t的A吊、主动升沉补偿器及甲板滑车、脐带缆绞车单元、空气软管及液压绞车单元、HPU动力站单元、控制间等设备。

该船具有多功能作业的特点,不需要挖沟作业时,新增的整套系统可整体拆卸吊走,恢复原主甲板平整性。为此,将该系统在主甲板上的各新增设备底座均设计成嵌入式基座,通过现场铣平上平面,配钻孔攻牙后成为该设备安装的新基座。针对该系统的关键部件--A吊及其油缸的新基座,提出一套浮态下基座现场定位焊接加工的方案。

2 A吊基座的安装加工要求

(1)根据厂家的设计要求,A吊基座安放在主甲板船尾一端,以船中為中心对称布置,材质采用NVA-36 Z25高强板, 板厚110 mm,均采用嵌入式钢板;

(2)新钢板下端面与原船主甲板下端面平齐,嵌入钢板四周上部均加工有1:3的过渡斜度,再与原船主甲板对接焊接。其中:A吊基座钢板长3270mm*宽2580 mm,2件;油缸侧基座钢板长3800 mm*2310 mm,2件,左右中心间距17 000 mm,前后中心间距4820 mm;

(3)A吊基座焊接完成后,基座现场铣平平面长2736 mm*宽2 046 mm,2处,油缸侧基座现场铣平平面长3 266 mm*宽1 776 mm,2处,均预留10 mm的最大铣平余量;

(4)铣平后,左右侧A吊基座面间平行度≤1:6000;平面度≤3 mm;A吊基座面与油缸端基座面平行度≤1:6 000,平面度小于1 mm;基座面上就地划线、钻孔、攻牙;左右侧及前后侧的螺栓孔中心距≤1 mm,左右侧螺栓孔对角线的中心距≤2 mm。

3 A吊基座安装加工的难点分析

A吊基座间的间距大、加工面积大,基座现场调整焊接及加工余量仅10 mm,焊接难度及加工精度要求高:

(1)基座四周与原船主甲板对接焊接,下部侧面与原船结构焊接,如装配或焊接顺序操作不当,极易产生大变形而返工;

(2)基座板厚度110 mm,尽管基座板四周均加工有1:3的过渡斜坡后与原船主甲板对接焊接,但内部应力大,若装配间隙过大或焊接方法不对,极易出现裂纹而返工;

(3)基座安装均为浮态下进行,全站仪定位基准水泡因船舶受水流、浪涌、风力等波动的影响,测量误差大,仅利用全站仪设备对现场加工过程进行测量难以达到设计要求,使用软钢尺或全站仪等对现场螺栓孔进行测量和定位也难以达到设计要求的测量精度。

4 A吊基座安装加工方案

4.1 基座的定位、焊接

4.1.1 基座钢板的预处理

(1)根据船东及船检要求,先对NVA-36 Z25、板厚110 mm的高强新钢板进行100%的UT检查,合格后方可使用;

(2)下料时做好原材料的追溯,将炉批号、零件号、坡口、加工等相应信息记录并标注至对应零件上;

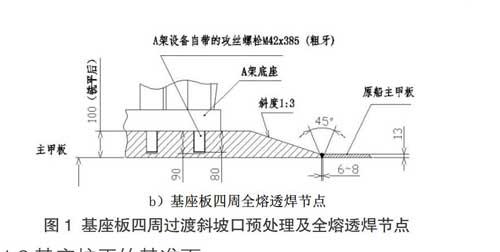

(3)下料后用坡口机对基座板按照1:3斜度切割过渡正斜坡口,留根约25 mm;将基座板再上镗床继续按照1:3斜度,铣制过渡正斜坡口,留根13 mm,保证与原船主甲板板厚一致,避免因对接焊缝高出甲板易引起应力集中和未熔合等缺陷;

(4)基座板四周用坡口机预开好22.5°、留根0~1mm的正向坡口,坡口打磨圆滑光顺,如图1示。

4.1.2 基座校正的基准面

(1)风平浪静时,使用全站仪将原船FR0、中纵结构理论线引至主甲板表面,划出基准线并做好样冲标识;

(2)使用全站仪在基座板安装区域的主甲板上选取拟合平面度最佳的三个点建立基准面,作为A吊4块基座板定位的辅助平面,并在每个点处焊接一根800 mm长的角钢标杆,在参考平面上均量取500 mm作为建面点的依据。

4.1.3. 基座钢板的定位、装配

(1)根据基准线及图纸,在基座板对应的甲板位置上进行划线;

(2)在4块基座板的四周现场加工区域外,用角钢焊接16根标杆;

(3)参照基准面使用全站仪勘划出统一高度的辅助点,并拉设细钢丝,通过测量高度值作为原船反面结构切割、挖换以及基座板安装定位的参考;

(4)割除旧甲板及反面结构旧焊缝,取出旧甲板,将旧焊缝修整打磨光顺;

(5)将基座板吊装到位,根据图纸高度调整及定位基座板,四周间隔对称用马板临时焊接固定;

(6)按照WPS要求装配间隙6~8 mm,坡口打磨圆滑并报验。

4.1.4. 基座板的焊接

(1)采用低氢焊材及低氢的二氧化碳焊焊接方式,焊材为YHE71T-1焊丝,直径1.2 mm;

(2)保护气体选用水份较少的CO2焊接用气,气体浓度≥99.5%;

(3)清除焊丝和焊件焊接面上的油、锈、涂料、水份及其它异物附着物,并保持表面干燥;

(4)焊前对坡口及周围75 mm范围内打磨出白;

(5)反面贴陶瓷衬垫时要保证背面焊缝附近的清洁及表面干燥,陶瓷与钢板之间保证贴平贴紧,局部间隙最大不超过3 mm;

(6)焊接场所周围用挡风罩遮挡,保证熔池充满CO2气体保护;

(7)防变形控制措施:先焊对接缝,再焊结构角焊缝;采用多层多道焊,每一层焊接完毕后再进行下一层焊接;“T”字缝或“十”字缝处过渡口最后焊接,最大程度地释放焊接收缩应力;基座下部的骨材焊接采取对称、退焊法;焊接过程做好变形量的监测,必要时及时调整焊接方案;

(8)防裂纹控制措施:焊接过程严格按照焊接工艺规范进行,做好预热和层间保温控制,对焊接区域两侧75 mm范围内进行烘干,电加热预热和保温棉保温温度不小于65 ℃;焊接时,层间温度控制在65 ℃~200 ℃;所有焊缝采用双数焊工对称施焊,每焊一道都要彻底打磨干净才能焊接下一道;如暂停施焊则需要使用保温棉将焊接区域完全包裹起来,再次施焊时要重新预热;药芯焊丝尽量做到当天一次性使用完毕;待焊接全部完成后,焊接影响区域需使用多层保温棉保温缓冷;

(9)所有焊缝打磨光顺,目测检查合格后做100%超声波探伤检查。

4.2 基座上平面的就地铣平

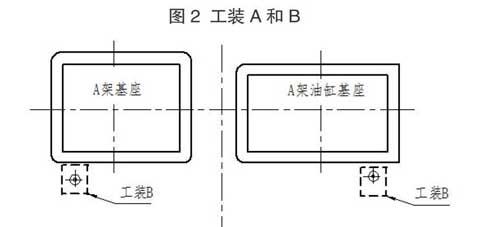

(1)根据激光平面仪测量的原理,制作辅助工装A和工装B,扩展激光平面仪在就地铣平方面的测量功能,如图2所示;

(2)按照图3所示位置,在主甲板上临时安放定位工装A和工装B;

(3)根据上述勘验的基准面,先用全站仪检查及调整工装A和工装B的平面,使得各工装的上平面基本一致。此时工装A和工装B上的各上平面将作为现场铣床镗正各基座的精确基准面;

(4)以工装A和工装B上平面为基准,用激光平面仪重新测量记录各基座上平面上各点的平面度,确定各基座面的各点位的实际铣平量,确保各基座上表面铣平后均满足基座厚度的设计要求;

(5)在基座侧面上吊装单臂就地镗床设备,并用激光平面仪以工装A和工装B上平面为基准,校正、固定单臂就地镗床的两根滑行轨道的上表面,直到两根滑行轨道的上表面各测量点至基准平面的高度一致为准,固定好单臂就地镗床;

(6)在就地镗床的铣刀头上安装百分表,打表检查基座的对应位置点位的高低值,确认其铣平量与激光平面仪的测量结果一致;

(7)根据现场镗床的加工能力和性能,每块基座板均需要分2次单独加工,每件基座第二次加工时均可以打表检查第一次已加工好的加工面,作为第二次加工校正、固定单臂就地镗床的基准;同理,用激光平面仪以工装A和工装B上平面为基准,校正、固定单臂就地镗床,完成剩余3个基座的铣平作业;

(8)加工完毕后,用激光平面仪以工装A和工装B上平面为基准,全部激光检查、测量各基座上平面铣平后的平面度和平行度,满足设计精度要求。

4.3 基座的定位螺栓孔配孔

(1)制作辅助工装C(销轴)和工装D(中心样冲),扩展激光测距仪在螺栓孔测量方面的功能,如图4所示;

(2) 根据底座螺栓孔的直径,销轴和中心样冲的加工直径略比螺栓孔小0.15~0.20 mm;

(3)根据底座的安装定位尺寸,用墨线和软钢尺等工具划出基座的大致中心线;

(4)根据上述的中心线,分别吊装2个底座到位;

(5)在底座的前后末端螺栓孔处,分别插入定位销轴,如图5所示;

(6)用細钢线拉直检查,并用马板及螺纹顶配合调整两侧基座的前后端,确保基座的前后端定位销轴头部边缘的四点均紧贴钢丝线;

(7)用细钢线拉直检查两侧基座内侧孔销轴头部边缘,使得定位销轴头部侧面平面分别与细钢线紧贴;

(8)用手持式激光测距仪分别测量两个基座间的销轴头部侧面间距离,用马板及螺纹顶配合调整基座间间距,使得基座间螺栓孔的间距与图纸要求一致;

(9)用细钢线拉直重复检查基座前后方向的定位销轴头部,确保四点均紧贴钢丝线,直至基座前后及左右方向与图纸一致;

(10)用手持式激光测距仪測量基座内侧前后末端的螺栓孔的销轴头部,检查螺栓孔对角线中心距是否与图纸一致。同理,核对基座内侧中部螺栓孔的销轴头部,检查螺栓孔对角线中心距是否与图纸一致;

(11)用手持式激光测距仪测量和核对底座上部关节大销轴孔间的开档值,与组装后的开档值对比,如不一致则重新调整底座,直到各检查测量数据均分别满足图纸尺寸要求;

(12)底座临时定位完毕,分别用新制工装D(中心样冲)就地配孔,在基座面上全部打出底座的所有螺栓孔的中心点;

(13)底座吊离甲板,检查所有螺栓孔的样冲中心点情况,如有必要重新样冲加深,并划出螺栓孔钻孔用的检查圆;

(14)按照图纸要求现场安装钻床,根据上述样冲点检查圆逐一钻孔Ф37.5、深90 mm,攻牙M42*牙深80 mm,并报验。

5 结语

本文针对A吊嵌入式基座在甲板上改装过程中的难点分析,通过控制基座焊接变形及焊缝质量,并制作辅助工装,扩展全站仪、激光检测设备的应用功能等工艺改进方案,有效地避免了基座的焊接变形及浮态下基座现场加工精度的影响,提高了焊接质量和装配精度。同理,也适用于指导该系统其它设备嵌入式基座的改造加工,对类似其他工程项目的方案实施具有一定的借鉴意义。

参考文献

[1] 李广一. 船体焊缝延迟裂纹的产生原因及预防措施(J)广东造船,

2018(06).

[2] 钟伟怀,张春永,刘欢.某铺管船克令吊基座改装项目的施工方案(J).

广东造船, 2020 (02).

[3]全国海洋船标准化技术委员会CSAC/TC 12),GB/T 34001-2016

中国修船质量标准[S]. 北京:中国标准出版社,2016(12).

[4]索佳. 30 RK系列无协作目标电子全站仪使用说明书[Z].

[5] 泛泰克斯. Easy-laser激光平面度测量系统使用说明书[Z].