登乘梯/引航员梯塑料踏板环境试验研究

李金莲,刘 丹,谢代健,邱金章

(1. 厦门朗纳科工贸有限公司,福建厦门 361009;2. 厦门朗纳科材料技术有限公司,福建厦门 361009)

0 引言

登乘梯和引航员梯作为船上重要的登离船设施,主流采用绳索连接木质或铝制踏板组成,存放于船上开放空间。

塑料踏板允许被使用,但在ISO 5489:2008《船舶和海洋科技-登乘梯》和ISO 799-1:2019《船舶和海洋科技-引航员梯-第 1部分设计和技术参数》2份国际标准中,塑料踏板除了需要满足同木质或铝制踏板一样制成的整梯试验要求,还需单独对材料进行一年户外风化试验。众所周知,塑料于户外使用时,其性能易受外部环境影响而降低,目前主流工程塑料PP、ABS、PC、PA等直接制成踏板使用均难满足强度与长期户外使用要求,均需对以上材料进行增强及耐候理化改性。其中PA综合性能优越,易于改性,改性后拉伸强度、冲击强度和耐候性能提升明显。本文以下论述均基于厦门朗纳科材料技术有限公司的一款PA尼龙改性材料及一年多的实际测试论证,结果表明:即使塑料材料符合ISO 5489:2008和ISO 799-1:2019国际标准要求,且其制成的踏板也满足整梯的强度要求,但是由于结构设计不合理和环境条件的不良影响,踏板的强度性能存在下降趋势,不能保证整梯在服役期对标准的持续符合性。因此,通过对试验结果的分析总结,提出了塑料踏板环境可靠性试验的改进方案。

1 ISO标准要求分析

1.1 塑料材料要求分析

ISO 5489:2008标准对塑料材料的要求为“ISO 877:1994方法A中所述的一年户外风化试验时,每种塑料材料应至少保持其原始拉伸强度的30%和原始冲击强度的80%”。ISO 799-1:2019标准对塑料材料的要求为“ISO 877-2:2009方法A中所述的一年户外风化试验时,每种塑料材料应至少保持其原始拉伸强度的30%和原始冲击强度的80%”。

以上标准要求都是只针对材料本身的力学性能提出,未涉及塑料踏板在环境条件影响后的性能要求。

1.2 踏板结构要求

国际标准对于踏板结构要求如图1所示。

图1 踏板结构尺寸图(单位:mm)

如图1所示,标准主要针对踏板外形、固定孔位及表面防滑表面高度进行规定,并没有限制塑料踏板的内部结构设计。对于塑料制品,结构设计是其强度的决定性因素之一。因此,对于不同结构的踏板会表现出不同的强度性能。

1.3 踏板强度要求分析

国际标准对组成整梯的踏板强度要求为:“在踏板中心100 mm宽的接触区域均匀施加静载荷3 kN至少1 min,踏板中心的挠度不得超过25 mm,卸下荷载后,踏板应无残余挠度,且可恢复”以及“在踏板中心100 mm宽的接触区域均匀施加静载荷8.8 kN至少1 min,踏板不得断裂或破裂”。对用于试验的塑料踏板的状态未明确提要求,因此可使用成型的新踏板实施验证。

综上所述,ISO标准中针对塑料踏板,虽单独要求应满足一年自然风化试验,但是对于老化后的塑料踏板并没有明确的验证要求。众所周知,塑料制品的力学性能及使用寿命除了受选用材料的影响外,还受外形结构和实际使用环境条件的制约。因此,即使材料和新踏板都满足标准要求,但材料在自然老化或因自然环境条件的影响而性能降低后,塑料踏板强度也可能呈现下降趋势,不能 100%保证整梯在服役期内对标准的持续符合性。下面用实际验证数据加以论证。

2 试验测试

2.1 塑料材料受环境条件影响分析

2.1.1 塑料材料一年自然风化试验分析

ISO 5489:2008和ISO 799-1:2019国际标准一年自然风化试验中提到的 ISO 877-2:2009(E)标准为ISO 877:1994的更新有效版本,因此,以下论述基于ISO 877-2:2009(E)标准中的方法A在地位于北纬118°09'18",东经24°33'36"的厦门大离谱海岛上的海洋性气候暴露场进行塑料材质一年户外直接太阳辐射暴露老化后的性能验证。

试验的样片为基于ISO 294-1:2017标准要求,采用同一批次材料、相同工艺,在同一个时间段连续生产的一批标准样片。其中拉伸强度测试样片尺寸满足ISO 527-2:2012《塑料拉伸性能的测定-第2部分:模塑和挤塑塑料的试验条件》的1B型样片要求。冲击强度测试样片尺寸满足 ISO 180:2000《塑料-缺口冲击强度》的测定的A型样片要求。

在测试样片注塑成型后按要求进行预处理,并从中各随机抽取5个样片测试拉伸强度和缺口冲击强度,求取5个数值的平均值作为初始值。测试数据如表1所示。

表1 强度初始值测试数据

表1数据显示,拉伸强度初始值为105.82 MPa,缺口冲击强度初始值为39.92 kJ/m。

剩余的样片按照ISO 877-2:2009标准的要求安装于对应的试验环境下,进行为期一年的自然风化试验。试验期间,为了更清楚地了解材料性能的变化情况,试验开始后,每个自然月都各抽取5个样片进行测试拉伸强度和缺口冲击强度测试,然后统计其平均值数据的变化。

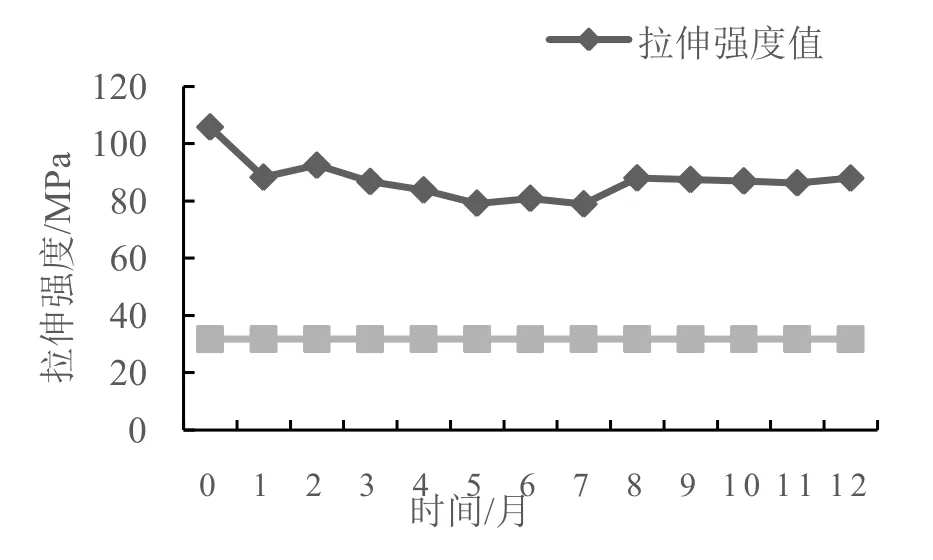

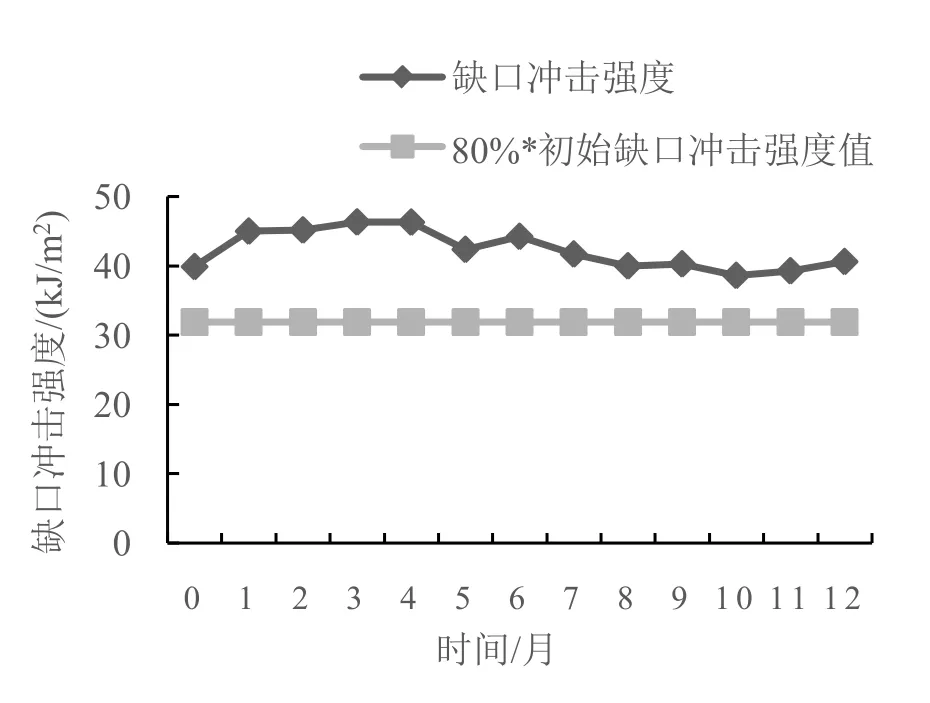

拉伸强度和缺口冲击强度随着自然风化时长的变化曲线如图2和图3所示。

图2 拉伸强度随风化时长变化曲线

图3 冲击强度随风化时长变化曲线

以上试验结果表明:该尼龙改性材料在一年的自然风化后其拉伸强度和缺口冲击强度都高于标准要求。其中,试验后拉伸强度最小值为78.97 MPa,保留了初始值105.82 MPa的74.63%;缺口冲击强度试验后的最小值为 38.65 kJ/m,保留了初始值39.92 kJ/m的96.82%。一年自然风化试验前后强度对比数据如表2所示。

表2 一年自然风化试验前后材料力学性能对比

表2的数据充分说明了该尼龙改性材料对于ISO 5489:2008和ISO 799-1:2019国际标准的符合性。但是,刘奎芳等研究了塑料在不同地区自然大气暴露与人工模拟加速老化试验相关性,试验结果中发现不同地点的大气暴露严酷程度存在明显差异,其中塑料断裂伸长率结果差了25%。说明一年自然风化试验也存在地域差异而导致试验结果差异。在其研究成果中,人工模拟加速光老化与大气暴露试验结果的变化规律比较接近,随着时间的增长相关性很好。采用人工模拟加速试验,各项参数都控制在一定的误差范围内,相同试验条件下的试验结果不会出现明显差异。本文通过人工模拟试验,分别从太阳辐照、温度、湿度这3个影响塑料老化的最主要的环境因素进行模拟论证。

2.1.2 温度因素

登乘梯和引航员梯安装于船上开放空间,借鉴同整梯一样安装于船上开放空间且承受相同自然条件影响的船用个人救生设备如救生圈、救生圈灯等的高低温循环模拟老化试验10 d后,材料的拉伸强度下降1.8%,缺口冲击强度下降不到10%,影响不明显,不作重点论述。

2.1.3 太阳辐射因素

太阳辐射是塑料老化另一个最重要的影响因素,在 IEC 60068-2-9《太阳辐射试验指引》标准中载明,对地表由太阳及天空之全辐射的给定值1 120 W/m,保持8 h连续照射,16 h保持黑暗,这提供了8 960 W/m日全辐射量,约近似于自然条件之最严厉状况。当超过8 h连续照射时,可导致对自然条件的加速。另外,同整梯一样安装于船上开放空间的救生圈灯等,依据 IMO发布的MSC81.(70)《救生设备试验建议》要求,执行IEC60945:2002《海上导航和无线电通信设备及系统-通用要求-测试方法及要求的测试结果》标准的第8.10条款,采用特定灯光模拟太阳辐射,设定辐射给定值1 120 W/m保持80 h连续照射来加速老化。尼龙改性材料制成的标准样片进行材料老化试验数据详见表3。

表3 模拟太阳辐射试验结果

表3的数据显示,该尼龙改性材料样片正反面施加80 h的模拟太阳辐射后,样片表面完整,其拉伸强度从105.88 MPa提升到了119.17 MPa,保留原强度的112.55%;缺口冲击强度从38.78 kJ/m下降到35.60 kJ/m,保留初始强度的91.8%;当模拟太阳辐射增加到正反面试验时长120 h后,样片表面依然保持完整,且拉伸强度提升到了118.69 MPa,保留原强度的112.1%;缺口冲击强度下降到32.68 kJ/m,保留初始强度的 84.27%。在相同的试验条件下,ABS和PP塑料样片结束80 h试验后,表面已经开始龟裂。

结果表明:模拟太阳辐射试验可以验证塑料耐太阳辐射老化性能区别,并且试验条件比自然环境下老化的辐射强度更高,可起到验证作用。

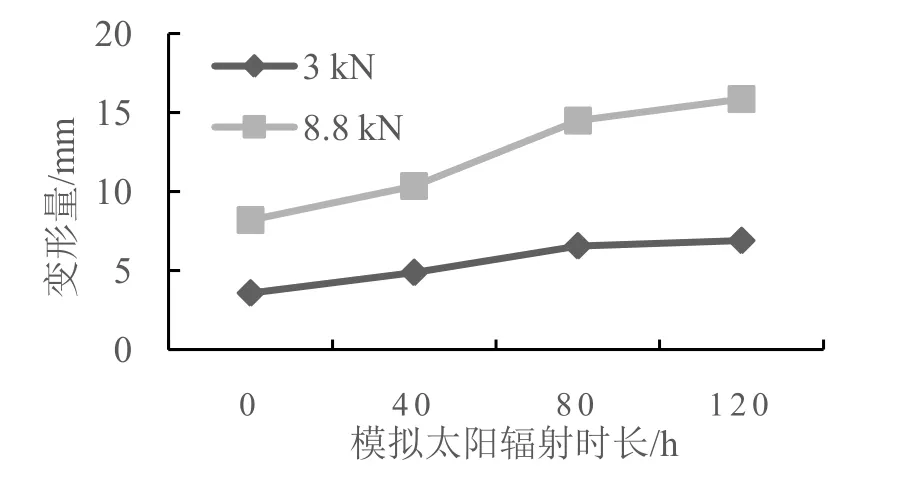

但是,试验结果显示:该尼龙改性材料虽然试验后的力学性能满足 ISO 5489:2008和 ISO 799-1:2019标准要求,但是缺口冲击强度存在下降趋势,存在导致其制成的塑料踏板整体性能随之降低的可能。用该尼龙改性材料注塑成型的1型塑料踏板进行模拟太阳辐射试验,然后依据 ISO 5489:2008和ISO 799:2019国际标准测试1型塑料踏板在承受3 kN和8.8 kN静载荷下的挠度,其中的挠度为静载荷下踏板的变形量。观察并记录塑料踏板变形量的变化趋势如图4所示。

图4 1型塑料踏板受力变形量随辐射时长变化

数据显示:塑料踏板在静载荷下的变形量虽然满足整梯强度要求,但是随着模拟太阳辐射照射时长的增加,变形量相应变大。结果印证了前面的试验分析。

2.1.4 湿度影响

湿度是塑料老化的第 3个主要因素。登乘梯/引航员梯在船上与海洋环境中使用,长期处于高湿度环境中。尤其海水或雨水在整梯存储处形成积水,会使踏板浸泡其中。通过对比试验发现,盐雾影响的变形量小于直接泡水的变形量,且淡水和海水浸泡后的材料力学性能基本相同。以下试验主要基于海水浸泡试验进行分析。

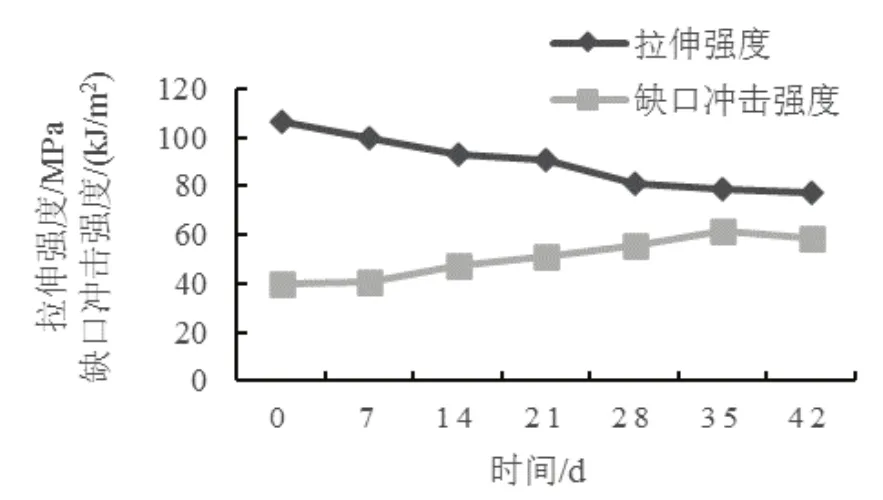

选用标准样片实施海水浸泡试验,并每隔 7 d监测1次样片的拉伸强度和缺口冲击强度,每次随机抽取5个样片进行测试并计算平均值,记录拉伸强度和缺口冲击强度随着泡水时间推移变化趋势如图5所示。

图5 样片力学性能随泡水时长变化曲线

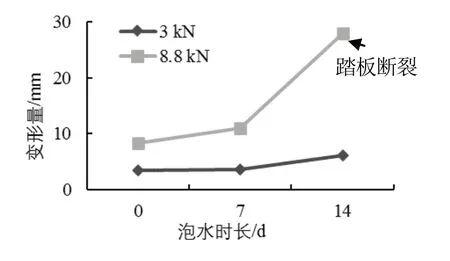

图5表明该尼龙改性材料在水分的影响下,拉伸强度和缺口冲击强度这2项力学性能受到明显影响。其中,拉伸强度随着泡水时长的推移而不断降低,可能导致其制成的塑料踏板整体性能随之降低。用该尼龙改性材料注塑成型的1型塑料踏板进行海水浸泡试验,然后依据 ISO 5489:2008和 ISO 799:2019国际标准测试1型塑料踏板在承受3 kN和8.8 kN静载荷下的变形量变化趋势如图6所示。

图6 1型塑料踏板受力变形量随泡水时长变化

测试数据显示经过海水浸泡并充分吸收水分后的塑料踏板,在承受3 kN和8.8 kN静载荷下的变形量明显增加。在泡水14 d后,塑料踏板在3 kN静载荷下持续1 min后的变形量从3.44 mm增加到6.07 mm;在8.8 kN静载荷下持续1 min后的变形量从8.39 mm增加到28.00 mm并断裂。结果表明:塑料踏板在长期泡水的过程中,存在因吸水而导致强度降低甚至出现不符合标准要求的情况。塑料制品的成型厚度及造型样式对局部或整体强度有着显著的影响。因此,需要从结构设计方面进行优化,提升试验前塑料踏板的强度,才能保障泡水后的踏板对标准的符合性。

2.2 塑料踏板结构设计分析

2.2.1 建模分析

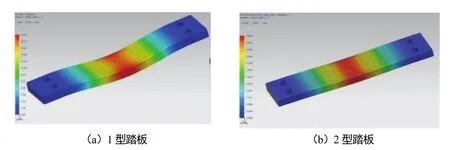

基于前面的试验结论,在设计塑料踏板时,先采用建模分析的方法分析结构合理性和其对踏板强度的影响,然后再用实际塑料踏板对建模分析结论进行验证。

建模分析通过三维模型高级仿真软件,输入塑料踏板的结构设计模型以及在2.1条款验证符合标准要求的尼龙改性材料的相关参数,依据 ISO 5489:2008和ISO 799-1:2019国际标准要求进行塑料踏板的强度试验模拟分析。当输入静载荷为3 kN时,图7左边显示了1型塑料踏板在载荷下的变形量为19.90 mm,撤去载荷后可在60 s内恢复;图7右边的为基于1型塑料踏板进行结构优化的2型塑料踏板模拟效果,在3 kN载荷下的变形量为4.85 mm,撤去载荷后在30 s内恢复。当输入静载荷为8.8 kN时,图8左边显示1型塑料踏板结构在载荷下踏板的变形量达到了24.14 mm;图8右边为2型塑料踏板模拟效果,在8.8 kN载荷下的变形量为13.67 mm。

图7 3 kN载荷下塑料踏板变形量效果图

图8 8.8 kN载荷下塑料踏板变形量效果图

以上建模数据显示,用相同的材料制成的塑料踏板,其结构设计会对受力后的变形量有显著影响,即塑料踏板的结构设计对其强度有显著影响。

2.2.2 塑料踏板成品验证

采用注塑工艺将2.1条款验证合格的材料制成1型塑料踏板和2型塑料踏板进行实际测试,其受力后变形量变化如表4所示。数据显示,在 ISO 5489:2008和ISO 799-1:2019国际标准要求的3 kN和8.8 kN静载荷以及超标准要求的12 kN静载荷下,2型塑料踏板的变形量都小于1型塑料踏板,即2型塑料踏板的强度高于1型塑料踏板。塑料踏板成品的试验结果,印证了建模分析的结果,表明了优化后的结构可明显提高塑料踏板的强度性能。

表4 不同结构踏板受力变形量对比

结合2.1.2条款的试验结果,将2型塑料踏板进行泡水试验后测试其受力变形量如图9所示。

图9 2型塑料踏板随泡水时长的受力变形量变化

图9数据显示2型塑料踏板在经受长达35 d的海水浸泡试验后,在标准要求的3 kN静载荷下持续1 min后的最大变形量为5.53 mm,明显小于25 mm标准线;而在8.8 kN静载荷下持续1 min后的最大变形量为18.97 mm,不会出现如1型塑料踏板断裂的现象。结果表明,结构设计合理可弥补因材料吸水而导致的塑料强度降低,所以通过结构优化,提高新踏板的强度,可保证塑料踏板在经受环境条件影响后对标准的符合性。

以上的试验数据验证了材料老化、材料吸水性以及结构设计对于塑料踏板强度都有明显的影响。因此,如果只依据ISO 5489:2008和ISO 799-1:2019国际标准要求,对塑料材料的拉伸强度和缺口冲击强度进行可靠性验证,而没有综合考虑塑料踏板成品的可靠性验证,则可能存在初始状态下满足标准要求的塑料踏板经过了一段时间的存储和使用,因其材料老化、吸水特性或结构设计合理性不足而使得塑料踏板在材料性能降低后出现不符合国际标准要求的情况,使整梯在使用过程中存在安全隐患。

3 塑料踏板环境可靠性实验方案小结

通过对以上测试结果及数据进行分析小结,依据标准要求单独对塑料材料进行1年自然风化试验,而塑料踏板只进行整梯试验是不足的。分析结果表明:塑料踏板强度不仅受结构设计影响,在整梯的实际存储和使用过程中,太阳辐射和环境潮湿度会使塑料材料老化,力学性能降低,而导致踏板强度降低。因此,塑料踏板的环境可靠性试验应综合考虑结构、太阳辐射和环境潮湿度的影响,以塑料踏板为试验主体,验证模拟太阳辐射试验和泡水试验前后的强度性能。

3.1 模拟太阳辐射试验要求

采用同种材料、同种工艺,在同一时期连续生产5个塑料踏板实施以下试验:

步骤一,依据IEC 60945:2002标准的第8.10条款对塑料踏板进行80 h的模拟太阳辐射试验。

步骤二,辐射试验结束后,按照ISO 877-2:2009标准要求进行试验前调湿。

步骤三,按照ISO 5489:2008标准的第5.0条款的表1中的第2项和附件A的TableA.1第1项或者ISO 799-1:2019标准的第6.1条款的表2中的第2项和附件A的TableA.1第1项的踏板挠性试验和踏板强度2个试验要求进行测试,5个踏板的试验结果都应满足标准的接收要求。

3.2 泡水试验要求

图9的泡水试验数据显示,在8.8 kN的重载荷下,泡水21 d~35 d的变形量变化相对稳定,因此,结合塑料踏板的实际使用环境,可增加塑料踏板泡水试验。采用同种材料、同种工艺,在同一时期连续生产5个塑料踏板实施以下试验:

随机抽取同批生产的至少3个踏板样品,完全浸没于海水中持续至少21 d后,按照ISO 5489:2008登乘梯标准或者ISO 799-1:2019引航员梯标准进行踏板挠性试验和踏板附件强度试验,试验结果应符合标准的接收要求。

4 结论

综上,通过试验发现ISO 5489:2008《船舶和海洋科技-登乘梯》和ISO 799-1:2019《船舶和海洋科技-引航员梯-第 1部分设计和技术参数》标准对塑料踏板要求的不足,总结提出需完善的环境可靠性试验方案,这将有利于登乘梯和引航员梯的相关设计和制造,有利于保障塑料踏板强度在整梯服役期内的持续可靠性,也为 ISO 5489:2008和 ISO 799-1:2019引航员梯标准的重新修订提供参考依据。