基于高通量测序技术分析预包装豆干生产过程中的真菌污染风险

赵丽君,田 雪,钟 威,贾利蓉, ,段飞霞,

(1.四川大学轻工科学与工程学院食品工程系, 四川成都 610065;2.四川徽记食品股份有限公司, 四川成都 610083)

大豆在我国有五千多年的栽种历史,我国也是大豆加工制品的发源地。豆干作为我国典型的传统豆制品,营养丰富,在我国餐桌和休闲食品市场占有重要份额[1],并持续增长。2019年休闲豆干制品市场份额已达190亿元以上,整个豆制品行业2019年销售额和效益普遍增长,增幅高达15%[2]。随着市场需求增加,生产规模不断扩大,豆干生产从最初的作坊式加工逐步转向工业化、自动化(或半自动化)生产,为产品质量控制和食品安全保障提供了生产条件支撑[3]。

豆干制品加工工序复杂,从原料到成品需要经过浸泡、研磨、凝固、卤制、烘烤、包装等数十道工艺,给加工过程带来了极大的微生物污染风险[4-7]。豆干产品中致腐菌包括细菌和真菌(酵母菌和霉菌)[8],现有研究主要针对豆制品产品中的腐败细菌[9],对产品及加工过程中真菌污染风险研究较少。此外,大豆及其制品是真菌繁殖的优良培养基,为真菌增殖提供了有利条件[10]。豆制品原料、食品接触的设备表面及加工人员等均可能成为引入真菌污染的源头[11]。真菌污染不仅导致产品腐败,生产过程中真菌毒素的产生和残留也为豆制品的食品安全埋下隐患[12]。因此,明确豆干加工过程中的主要污染真菌,并与豆干终端灭菌工艺、产品货架期建立联系,对豆干制品食品安全保障及品质控制具有重要价值。

二代高通量测序技术采用边合成边测序的方法,能同时测定上百万条DNA分子序列,精度高达99.99%,弥补了一代测序技术成本高,检测时间长的缺点,也弥补了传统分离培养鉴定手段的通量小、信息少、操作复杂的缺点,具有高准确性、高通量、高灵敏度和低运行成本等突出优势[13-14],为全面、快速、准确的了解豆干生产工艺中的过程真菌污染组成情况及多样性奠定了技术基础。

本研究结合传统微生物学方法和二代高通量测序技术,以工业化豆干的生产流程为采样顺序,研究生产过程中的真菌污染情况,拟明确加工过程中的真菌高风险环节,揭示主要污染真菌群落组成及其在加工过程中的多样性变化,找出关键真菌污染点,为企业降低真菌污染风险,保证产品安全及品质提供理论依据。

1 材料与方法

1.1 材料与仪器

半成品:豆浆、卤制前豆干、烘烤后豆干、预包装豆干,成品:杀菌后豆干,食品接触表面样本:包布,在豆浆输送管壁、豆浆桶内壁、碱处理缸壁、烘烤内壁、烘烤输送带、预包装内壁上取样的棉签 四川徽记食品股份有限公司的豆干生产线上;平板计数琼脂培养基、孟加拉红琼脂培养基 广东环凯微生物科技有限公司;E.Z.N.A.®Soil DNA Kitomega试剂盒 美国Omega公司;琼脂糖 西班牙biowest公司;AxyPrep DNA Gel Extraction Kit 美国Axygen公司;建库试剂盒NEXTFLEX Rapid DNA-Seq Kit 美国Bioo Scientific公司;测序试剂盒MiSeq Reagent Kit 美国Illumina公司。

ABI GeneAmp®9700型PCR仪 美国ABI公司;电泳仪DYY-6C 中国北京市六一仪器厂;微型荧光计Quantus™ 美国Promega公司;高通量测序仪 Illumina(Miseq) 美国Illumina公司;超净工作台SW-CJ-1D 成都宜恒实验仪器有限公司;电子天平 青岛明博环保科技有限公司;恒温培养箱 上海齐欣科学仪器有限公司。

1.2 豆干的生产工艺

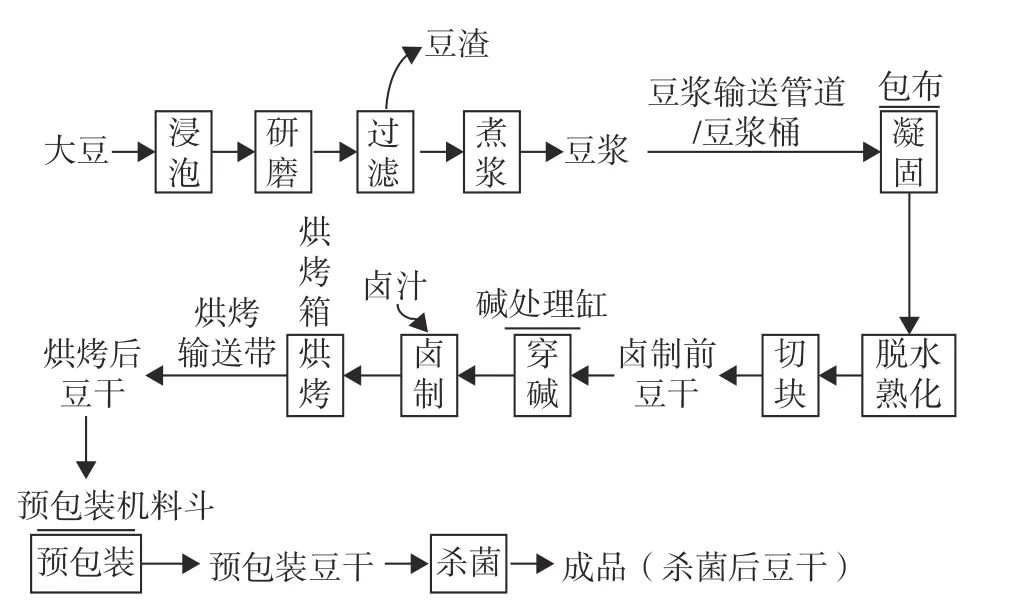

1.2.1 豆干的生产工艺 豆干的生产工艺流程图见图1。

图1 豆干生产工艺流程图Fig.1 Main manufacturing process of dried soybean curd

1.2.2 工艺要点 大豆浸泡6~12 h后,磨浆过滤,得到豆浆;豆浆煮沸、凝固、脱水、成型、切块,形成卤制前豆干;卤制前豆干穿碱卤制(pH=10)、烘烤(65~75 ℃),得到烘烤后豆干;烘烤后豆干包装形成预包装豆干,再杀菌(121 ℃,15 min),得成品。

1.3 实验方法

1.3.1 样品的采集 豆干生产厂房按照GMP和HACCP标准建造。企业车间卫生管理按照GB 14881-2013《食品安全国家标准 食品生产通用卫生规范》实施,车间温度控制在10 ℃以下。采样时间:每班生产开始前(每班生产结束后全车间均经过消毒清洗,食品接触辅助用具采用食用小苏打溶液巴式杀菌)。包布(商业灭菌后剪刀剪为10 cm2小块)、卤制前豆干、烘烤后豆干、预包装豆干和灭菌前豆干:用无菌镊子夹取,并立即放入50 mL无菌离心管,于-20 ℃备用,均用于平板计数,其中包布、卤制前豆干、烘烤后豆干、预包装豆干同时用于高通量测序;其余食品接触面样品:用沾有无菌生理盐水的棉签反复摩擦豆浆输送管壁、豆浆桶内壁、碱处理缸壁、烘烤内壁、烘烤输送带、预包装内壁的表面,涂布每个样品表面,涂布区域约100 cm2,涂布2~3次,备用于高通量测序。豆浆:用无菌移液器吸取豆浆,注入50 mL无菌离心管中,于-20 ℃备用,用于平板计数。

1.3.2 菌落总数、霉菌和酵母计数 按照GB 4789.2-2016《食品安全国家标准 食品微生物学检验菌落总数测定》和GB 4789.15-2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》测定菌落总数、霉菌和酵母数。无菌操作称取10 g样品,切成碎片,放入无菌均质器中,加入90 mL无菌生理盐水,均质,制成1∶10稀释液。同样操作制成10-3~10-6的系列稀释液。吸取1 mL 10-3~10-6的样品稀释液于无菌培养皿中,每皿加入15~20 mL的平板计数琼脂培养基,混合均匀。待琼脂凝固后,将平板翻转,于37 ℃培养2 d,检测菌落总数。同样,吸取1 mL 10-3~10-6的样品稀释液于无菌培养皿中,每皿加入20~25 mL的孟加拉红琼脂培养基,混合均匀。待琼脂凝固后,正置平板,于28 ℃培养5 d,检测霉菌和酵母数量。

1.3.3 16S rDNA二代高通量测序法

1.3.3.1 测序样品 根据菌落计数结果进行选择,分别选择了半成品、成品和部分食品接触面。半成品:卤制前豆干、烘烤后豆干、预包装豆干;成品:杀菌后豆干;食品接触面:豆浆输送管壁、豆浆桶内壁、包布、碱处理缸壁、烘烤内壁、烘烤输送带、预包装内壁。

1.3.3.2 DNA抽提和PCR扩增 用E.Z.N.A.® soil DNA kit (Omega Bio-tek, Norcross, GA, USA)说明书进行微生物群落总DNA抽提,使用1%的琼脂糖凝胶电泳检测DNA的提取质量,使用NanoDrop 2000测定DNA浓度、纯度;用5’端分别连接样本特异性8碱基barcode的引物对ITS1F (5’-CTTGGT CATTTAGAGGAAGTAA-3’)和ITS2R (5’-GCTGCG TTCTTCATCGATGC -3’),对16S rDNA基因ITS1-ITS2可变区进行PCR扩增,扩增程序如下:95 ℃预变性3 min,27个循环(95 ℃变性30 s,55 ℃退火30 s, 72 ℃延伸30 s),然后72 ℃稳定延伸10 min,最后4 ℃保存。

1.3.3.3 Illumina Miseq测序 使用2%琼脂糖凝胶回收PCR产物,根据AxyPrep DNA Gel Extraction Kit 说明书纯化回收产物,Tris-HCl洗脱,2%琼脂糖凝胶电泳检测,并用QuantiFluor™-ST (Promega,USA)对回收产物进行检测定量,建库并于Illumina MiSeq平台(Illumina, San Diego, USA)上机测序。

1.3.3.4 数据处理 使用Trimmomatic软件原始测序序列进行质控,使用FLASH软件进行拼接,overlap需大于10 bp。使用UPARSE软件,根据97%的相似度对序列进行OTU聚类[15];使用UCHIME软件剔除嵌合体。利用RDP classifier对每条序列进行物种分类注释,比对Silva数据库(SSU128),设置比对阈值为70%。

1.4 数据分析

在真菌高通量测序过程中,对10个样本按最小样本序列数进行抽平,排除序列数对分析结果的影响。所有试验至少进行三次。细菌群落组成图和热图用R语言处理;数据使用SPSS 21.0软件处理;用SPSS进行方差分析(ANOVA);当P<0.05时具有统计学意义。

2 结果与分析

2.1 确定真菌污染高风险环节

根据豆干加工工艺流程,选取了主要食品接触表面、半成品(煮沸豆浆、卤制前豆干、烘烤后豆干、预包装豆干)、成品(杀菌后豆干)进行菌落总数、霉菌和酵母计数。从图2可知,除煮沸后豆浆和杀菌后豆干外,豆干在整个生产过程中,霉菌和酵母含量均处于较高水平(2×104~2×105CFU/g),菌落总数也处于较高的水平(2×103~2×106CFU/g)。上述结果表明煮沸工艺和终端高压杀菌工艺能显著降低豆浆中微生物含量;豆干生产中的主要食品接触面(包布)、加工半成品中存在明显的真菌性污染;半成品的微生物污染主要来自于煮沸豆浆到预包装豆干的加工单元。

图2 豆干加工过程样品菌落总数、霉菌及酵母计数Fig.2 Total number of colony, count of mold and yeast in dried bean curd

2.2 真菌Alpha多样性指数分析

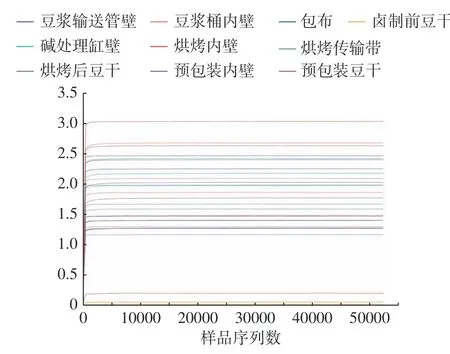

为明确豆干加工半成品中的主要真菌污染情况,对豆浆到预包装豆干的各加工单元食品接触面样本及半成品进行真菌多样性分析,包括:卤制前加工单元(豆浆输送管壁—豆浆桶内壁—包布—卤制前豆干)、卤制烘烤加工单元(碱处理缸壁—烘烤内壁—烘烤输送带—烘烤后豆干)和预包装加工单元(预包装内壁—预包装豆干)。由图3各样本稀释性曲线可知,在真菌高通量测序过程中,每个样本序列数达52407,测序数目充足。Shannon、Simpson指数表示样品的菌群多样性,Shannon指数值越大,Simpson指数值越小,菌群多样性越高。Ace、chao1指数表示物种的丰富度,其值越高,表示菌群丰度越高。

图3 16S rDNA高通量测序样本的稀释曲线Fig.3 Dilution curves of the samples in 16S rDNA highthroughput gene sequencing

由表1知,在卤制前加工单元,豆浆输送管壁具有最高的Shannon值和最低的Simpson值,分别为2.37和0.17,显示最高的菌群多样性;豆浆桶内壁的Ace值和Chao1值最高,达78.85和78.00,显示最高的菌群丰富度。在卤制烘烤加工单元,烘烤内壁具有最高的Shannon值和较低的Simpson值,分别为2.31和0.28,显示较高的菌群多样性;碱处理缸壁的Ace值和Chao1值最高,为87.59和87.44,显示最高的菌群丰富度。在预包装加工单元,预包装内壁的Shannon值,Ace值和Chao1值最高,分别为1.69,164.17和164.92,显示最高的菌群丰富度和菌群多样性。上述结果表明,预包装豆制品在生产过程中存在真菌污染风险;其中,半成品接触表面的菌群丰富度和菌群多样性均高于半成品,提示半成品的真菌污染可能来源于其接触表面。

表1 Alpha多样性指数表Table 1 Alpha diversity index table

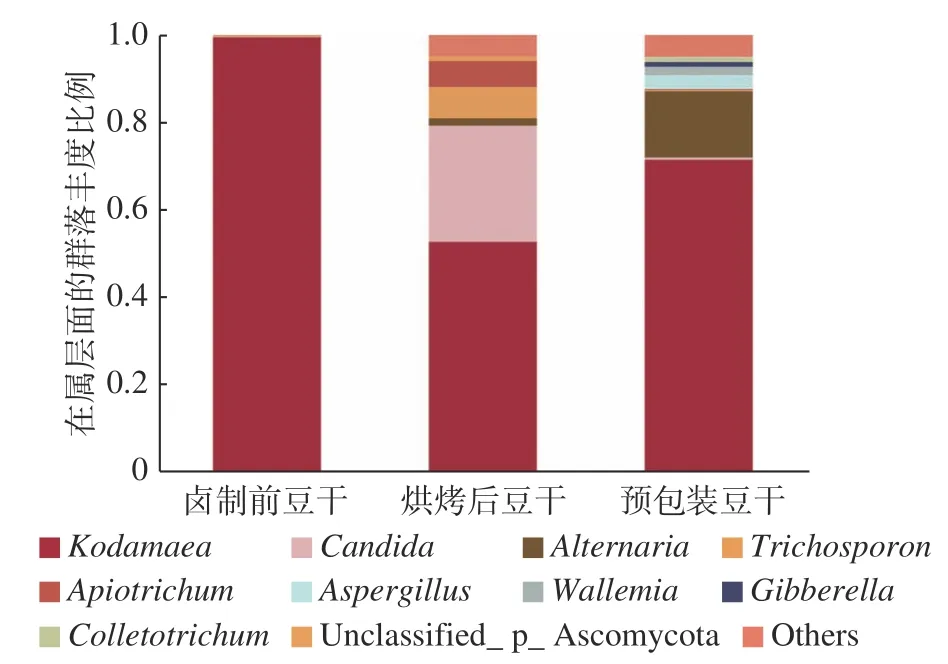

2.3 豆干半成品的真菌群落组成分析

豆干加工半成品的真菌群落组成如图4所示。柯达酵母属(Kodamaea)是卤制前豆干的绝对优势菌种,占比99.48%。柯达酵母属(Kodamaea)、念珠菌属(Candida)和毛孢子菌属(Trichosporon)是烘烤后豆干的主要优势真菌,分别为52.64%、26.56%和7.18%。柯达酵母属(Kodamaea)、链格孢属(Alternaria)和曲霉属(Aspergillus)是预包装豆干的主要优势真菌,占比71.45%、15.18%和3.21%。上述结果显示,柯达酵母属(Kodamaea)、念珠菌属(Candida)、毛孢子菌属(Trichosporon)、链格孢属(Alternaria)和曲霉属(Aspergillus)为加工半成品中的主要污染真菌。Ezeokoli等[16]在发酵大豆产品中发现了柯达酵母属(Kodamaea)、Alternaria、曲霉属(Aspergillus)、念珠菌属(Candida)等真菌,与本文一致。Xu等[17]报道曲霉属(Aspergillus)也存在于腐乳发酵过程。其中,曲霉广泛存在于食品中,如发酵食品、米面干制品等[18-19]。链格孢菌主要存在于水果、烘焙食品等[20-21]。

2.4 豆干加工中食品接触表面的真菌群落组成分析

2.4.1 卤制前加工单元 卤制前加工单元环境真菌群落组成如图5所示。豆浆输送管壁是豆浆的首个接触表面,优势菌是地霉属(Geotrichum)、毛孢子菌属(Trichosporon)和棒孢酵母属(Clavispora),占比14.6%、9.28%、7.99%。豆浆桶内壁的优势菌是毛孢子菌属(Trichosporon)、念珠菌属(Candida)和隐球 菌 属(Cutaneotrichosporon),占 比42.01%、12.26%和8.88%。包布的优势菌是毛孢子菌属(Trichosporon)、曲霉属(Aspergillus)和念珠菌属(Candida),占比52.83%、22.66%和7.1%。经热碱水清洗后的包布和与煮沸豆浆直接接触的环境表面样本中检出毛孢子菌属(Trichosporon)、曲霉属(Aspergillus)和念珠菌属(Candida)等真菌,说明其在85 ℃和弱碱水处理下仍能存活,需要采取更严格的清洗消毒策略,以保证辅助用具和食品接触表面卫生,减少对产品的污染。

2.4.2 卤制烘烤加工单元 卤制烘烤加工单元环境真菌群落组成如图5所示。碱处理缸壁的优势菌是毛孢子菌属(Trichosporon)、Apiotrichum和Cutaneotrichosporon,占比28.22%、23.15%、18.13%。烘烤内壁的优势菌是念珠菌属(Candida)、毛孢子菌属(Trichosporon)和枝孢属(Cladosporium),占比31.71%、16.0%和10.56%。烘烤输送带的优势菌是囊担菌属(Cystobasidiales)和镰刀霉属(Fusarium),占比29.56%、25.59%。卤制烘烤加工单元为较高温度高盐高碱加工单元,具有不利于微生物生长的环境特征[22],豆干先后通过pH为10的碱处理缸壁和高于70 ℃的烘烤内壁,但依然有部分真菌存活。

2.4.3 预包装加工单元 预包装单元加工环境真菌群落组成如图5所示。念珠菌属(Candida)、柯达酵母属(Kodamaea)和毛孢子菌属(Trichosporon)是预包装内壁的主要优势真菌,占比39.27%、31.44%和17.4%。

图4 半成品真菌群落组成图Fig.4 Fungi composition in genus level of semi-finished product

图5 豆干加工过程食品接触表面样本和半成品群落组成图Fig.5 Fungi composition in genus level of the food contact surface samples and semi-finished product

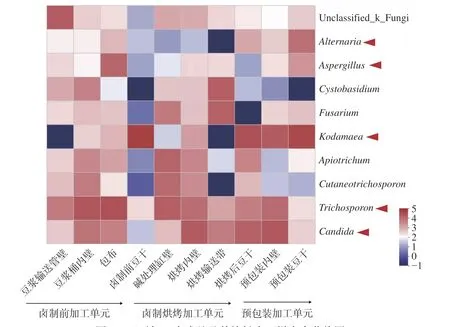

2.5 豆干加工过程中真菌污染溯源分析

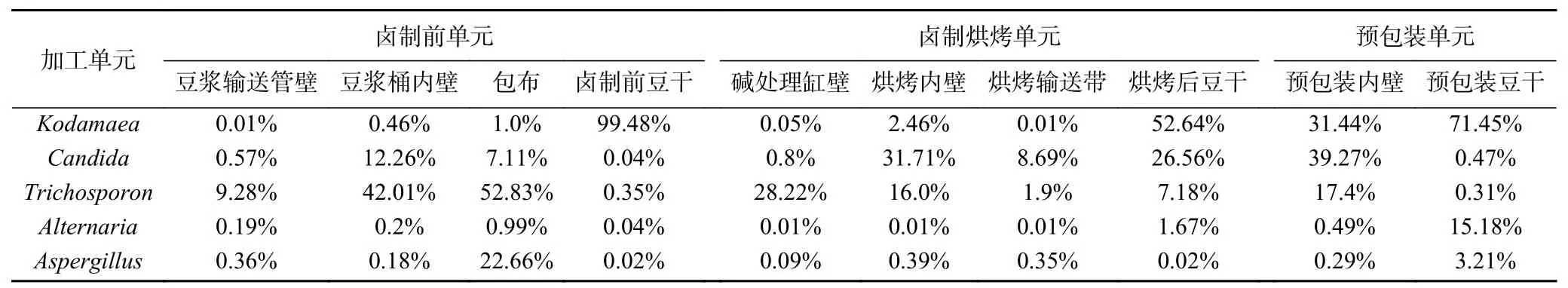

真菌群落热图和各样本的优势属含量如图6和表2,基于此,对半成品中的主要污染真菌进行溯源分析。柯达酵母属(Kodamaea)、念珠菌属(Candida)、毛孢子菌属(Trichosporon)、链格孢属(Alternaria)和曲霉属(Aspergillus)为半成品的主要污染真菌(图4)。各真菌污染溯源分析如下:

柯达酵母属(Kodamaea)在三个半成品中均大量存在。由表2可知,柯达酵母属(Kodamaea)主要在豆浆桶内壁(0.46%)、包布(1.00%)、烘烤内壁(2.46%)和预包装内壁(31.44%)中检出,其常见于海水、土壤中,推测其主要污染点为点卤前和预包装过程。

念珠菌属(Candida)是卤制烘烤加工单元新增加的优势污染菌,主要在烘烤内壁(31.71%)和预包装内壁(39.27%)等食品接触表面检出,主要污染点为卤制烘烤环节和预包装环节。

毛孢子菌属(Trichosporon)主要存在于烘烤后豆干,此前的主要食品接触表面是豆浆桶内壁(42.01%)、包布(52.83%)、碱处理缸壁(28.22%)和烘烤内壁(16.00%),可能由卤制前车间和卤制烘烤车间的环境介质和加工人员引入。

链格孢属(Alternaria)广泛分布于自然界,是食品、工业材料上常见的腐生菌,其在烘烤后豆干中含量较低,主要存在于预包装豆干,主要食品接触表面是预包装内壁(0.49%),主要由预包装内壁引入。

曲霉属(Aspergillus)在烘烤后豆干中含量极低(0.02%),为预包装加工单元新增加的优势污染菌,主要在预包装内壁(0.29%)检出。曲霉属广泛分布于谷物、空气中。可能是通过预包装车间的环境介质引入,附着于预包装内壁,进一步污染预包装豆干。

上述结果显示,半成品中的真菌污染主要由各加工单元环境介质通过食品接触表面引入:卤制前加工单元引入柯达酵母属(Kodamaea)和毛孢子菌属(Trichosporon),其高风险接触表面为豆浆桶内壁和包布。卤制烘烤加工单元引入念珠菌属(Candida)和毛孢子菌属(Trichosporon),其高风险接触表面为碱处理缸壁和烘烤内壁。预包装加工单元引入了链格孢属(Alternaria)和曲霉属(Aspergillus),其高风险接触表面为预包装内壁。卤制前加工单元高风险接触面位于凝固段,该工序与卤制烘烤段均处于高温环境,作业温度在70 ℃以上,沸点以下,碱处理缸壁还间歇性浸泡在pH10的碱性环境中,在上述食品接触表面检出真菌,提示食品组成成分可能对真菌的环境耐受力存在影响,尚待进一步研究。

图6 豆干加工半成品及其接触表面样本真菌热图Fig.6 Fungi heatmap in genus level of the semi-finished product and the food contact surface samples

表2 高通量测序分析检测到每个样本的优势属Table 2 The dominant genera in each sample detected by High-throughput sequencing analysis

2.6 真菌污染对豆干产品安全性及货架期影响分析

高压灭菌后的豆干经过37 ℃培养14 d后,进行平板计数和真菌多样性检测。结果显示,菌落总数、霉菌和酵母计数低于10 CFU/g,样品PCR扩增产物(引物ITS1F-ITS2R)的条带亮度极弱,说明真菌核酸提取初始浓度极低。在暂储和车间控温条件下(10 ℃),杀菌前产品霉菌和酵母总数可控制在105CFU/g以下(图2),在该初始菌落数条件下,高温高压灭菌可杀灭绝大多数真菌,消除真菌污染可能导致的产品腐败风险,表明在本文所述加工及杀菌条件下,真菌性污染不是导致豆干货架期腐败的主要原因。

柯达酵母属(Kodamaea)、念珠菌属(Candida)、毛孢子菌属(Trichosporon)、链格孢属(Alternaria)和曲霉属(Aspergillus)是加工过程中主要优势菌属,其部分菌种可分产生真菌毒素。念珠菌属中的白念珠菌可分泌细胞外酸性蛋白酶、磷脂酶等,增强粘附,从而造成皮肤病变和系统性感染[23];链格孢属会产生腾毒素、链格孢菌酚、交链孢酚单甲醚等毒素,具有遗传毒性和致突变性[24];曲霉属中的黄曲霉、赭曲霉、杂色曲霉、部分黑曲霉等在可产生黄曲霉毒素、赭曲霉毒素、杂色曲霉素等真菌毒素[25]。真菌毒素的产生与环境条件密切相关,成品中真菌毒素残留风险仍待进一步研究。通常在25~33 ℃、相对湿度85%~95%时,真菌生长繁殖较快且易形成真菌毒素;豆干加工过程中,蒸煮单元显著提高车间温湿度,在非控温条件下,可能存在更大的真菌污染风险和毒素积累风险。因此,改善管路、加工辅助材料的清洗消毒程序,并控制加工过程温湿度,有利于降低豆干加工过程的真菌毒素污染风险。

3 结论

结合传统微生物学方法和二代高通量测序技术,研究了工业化预包装豆干生产过程及半成品的真菌性污染风险。研究发现,按照GB 14881-2013《食品安全国家标准 食品生产通用卫生规范》严格执行车间卫生管理,且实行车间控温条件下,豆干生产线仍存在真菌污染风险。豆浆桶内壁、包布、碱处理缸壁、烘烤内壁和预包装内壁为高风险接触表面;柯达酵母属(Kodamaea)、念珠菌属(Candida)、毛孢子菌属(Trichosporon)、链格孢属(Alternaria)和曲霉属(Aspergillus)为主要污染真菌。尽管真菌污染不是导致高压灭菌后成品豆干货架期腐败的主要原因,仍应控制加工过程温湿度,并在保证无毒、低残留的基础上,采取更严格的管路、加工辅助材料清洗消毒程序,以便降低豆干工业化生产过程中的真菌及真菌毒素污染风险,提高食品安全。