翼子板负角度翻边缺陷的分析及优化

潘远安,李鹏宇,张新红,王 强

(1.长春汽车工业高等专科学校 机械工程学院,吉林 长春 130013;2.中国第一汽车股份有限公司 工程与生产物流部,吉林 长春 130011)

0 引 言

汽车翼子板是车身前部重要的外覆盖件,因其结构复杂、曲面较多,成形的制件尺寸问题和表面质量缺陷层出不穷,一直是整车制造厂面临的难题。翼子板作为汽车一区零件,是消费者目视可见区域,此区域并不需要仔细观察便可察觉表面质量缺陷,所以翼子板的表面品质是整车外覆盖件中最重要的面品之一。赵烨等[1]针对翼子板滑移线进行研究并成功消除滑移线问题,董佳[2]和曹彪[4]等也针对翼子板表面质量提升进行了系统的研究,提高了翼子板表面质量,但尚未对翼子板翻边后棱边圆角外凸及其表面凹坑的缺陷问题进行分析和研究,以下将分析该缺陷产生的原因并提出相应的解决方案。

1 现状描述

1.1 材料介绍

钢板材料为H140DZ,厚度为0.7 mm,力学性能参数如表1所示。模具零件的材料牌号如表2所示。

表1 H140DZ材料力学性能参数

表2 模具零件材料牌号

1.2 问题说明

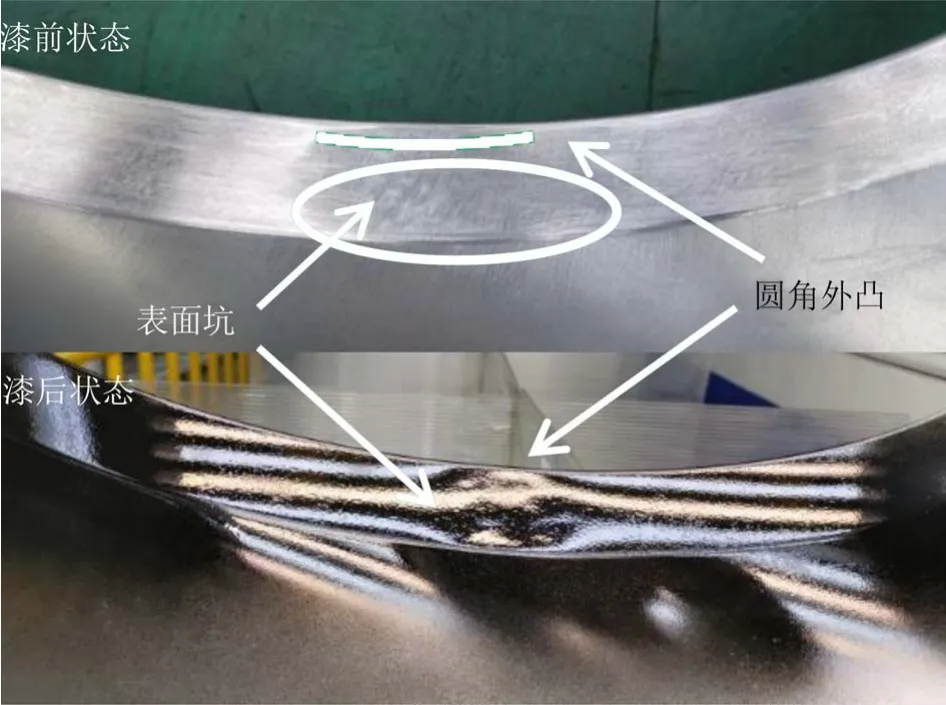

翼子板在汽车车身中的位置如图1所示,隔音板通过卡扣安装在翼子板上,翼子板必须设有卡扣安装孔。生产过程中,发现轮口处隔音板卡扣安装面翻边后棱边圆角外凸,目视缺陷明显,其对应的表面区域产生凹坑,油石打磨后缺陷可见,喷漆后经过光影反射出现的波纹呈扩散现象,如图2所示。此处表面凹坑漆后可见,评审为B类缺陷,是消费者不可接受的缺陷。

图1 缺陷位置及安装关系

图2 漆前漆后缺陷状态

1.3 工艺与工序介绍

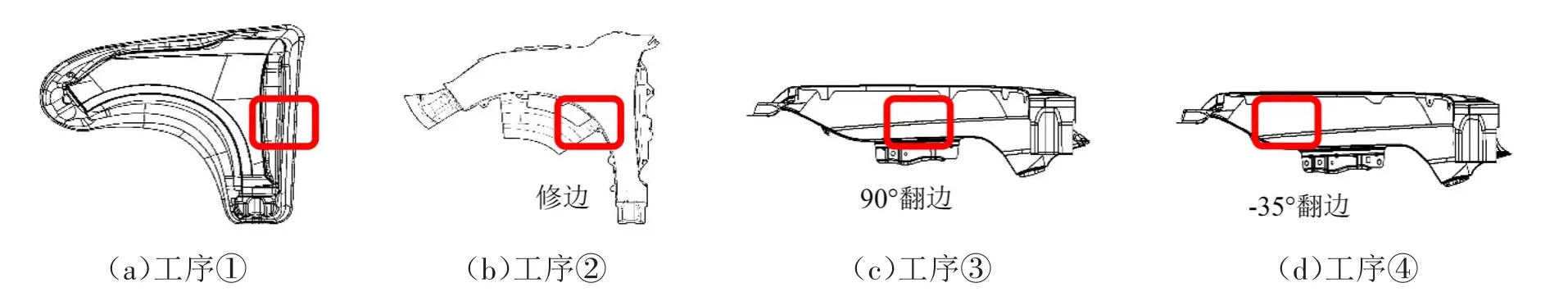

在汽车行业降本增效的趋势下,以生产成本为主、多重因素综合考虑,通常采用减少模具数量的策略降低制造成本,即工序少冲压成形。此翼子板采用4工序冲压成形,即工序①:拉深;工序②:修边;工序③:翻边;工序④:轮口负角度翻边和冲孔。由于工序数量受限,轮口隔音板卡扣安装面负角度为2次翻边成形,第1次翻边是工序③,角度为90°,第2次翻边为工序④,角度为-35°。具体翻边过程如图3所示。

图3 翼子板轮口隔音板卡扣安装面冲压工艺

2 原因分析

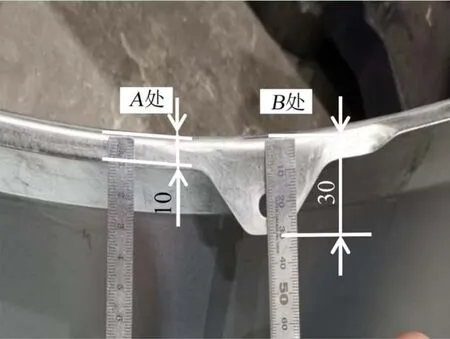

检测每个工序成形的制件是否出现问题,以确定缺陷发生的工序。经过检查,工序③完成翻边后轮口区域棱边圆角光顺,表面无缺陷。判断缺陷在工序④产生,测量工序④制件的翻边高度,孔处翻边高度为30 mm,如图4中B处位置,相邻区域A处翻边高度10 mm,与制件数据相符。侧翻边时,由于翻边高度的差异导致翻边力发生变化,冲裁翻边力的计算公式为:

图4 制件安装孔与非安装孔翻边高度对比

式中:F——材料在冲压行程中的冲裁翻边力,N;b——翻边宽度,mm;t——制件厚度,mm;r——制件内弯曲半径,mm;σb——材料的抗拉强度,MPa;K——安全系数,一般取值为1.3。

隔音板卡扣安装面负角翻边时,除翻边高度B处是A处的3倍外,其他条件未发生改变,可知翻边力F在B处应是A处3倍。另外,与摩擦力f的共同作用下,使待成形制件在侧翻边的同时沿着翻边方向“走料”,圆角在力的作用斜向下移动,与原来圆角位置发生偏移,产生棱边圆角外凸。而圆角位置发生偏移,也会带动制件A面的板料向翻边棱线处移动,使成形制件表面板料厚度非均匀缺失,板料呈拉伸状。当翻边结束后,油石打磨制件发现表面凹坑缺陷可见。成形制件的受力分析如图5所示。

图5 制件受力分析

3 解决方案

3.1 制定对策

为防止翻边板料移动,控制翻边镶件的同时接触缺陷区域板料及其周围板料,实际上,此区域触料时间一致,无先后接触问题。其次增大压料力控制板料移动,但此模具由压料板上部氮气缸提供压料力,空间布置无法安装压力更大的氮气缸,经讨论,对圆角部位压料板进行“包角”处理,如图6所示。当制件在隔音板卡扣安装面进行负角度翻边时,压料板的“包角”区域会给圆角一个反作用力F″,板料移动的拉料力F′与压料板的反作用力F″方向相反且力的大小相同,成为作用力和反作用力的关系,如图7所示,使板料无法向棱边流动,翻边后将不会产生棱边圆角外凸和制件表面凹坑的现象。

图6 带包角翻边

图7 带包角翻边制件受力分析

借助AutoForm软件对工序④负角“包角”翻边进行分析,发现可有效减少此处棱边圆角外凸及表面缺陷的趋势,并通过AutoForm中的surface lows模拟油石打磨,前后对比如图8所示。

图8 压料板带包角与不带包角模拟分析对比

3.2 对策实施

对轮口隔音板卡扣安装面的压料板烧焊制作包角,包角高度为6 mm,包角大小和此处翻边圆角相同,均为R3 mm,使用耐磨型焊条TM2000B进行烧焊,气动工具研磨,砂纸抛光,表面粗糙度Ra=3.2 μm,直至压料板包角与制件凸圆角形状大小一致、过渡光顺。修整完成后,压力机压制确认且要求制件表面无压伤。

3.3 效果验证

经过多次对压料板研磨、抛光,并成形5件,经专业质量检测人员确认,制件在轮口隔音板卡扣安装面翻边处圆角外凸问题及对应的轮口表面凹坑问题消失,喷漆前后此处均无缺陷。尺寸检测方面,搭接件匹配度符合装车要求,达到产品技术要求,如图9所示。

图9 整改后漆前漆后状态对比

将整改内容反馈给模具设计人员,在设计类似翼子板翻边高度有变化的负角翻边模时,适当在轮口区域增加包角,可有效改善棱边圆角外凸及其表面质量问题。压料板R角必须与制件轮口棱边R一致,使成形制件受到模具压料板R角的压力。

4 结束语

缺陷是翼子板工序少成形的难点问题,在翼子板冲模生产调试阶段需要投入大量的人力及时间长才能解决这类问题,通过压料板增加包角并适当增大压力,可以解决棱边圆角外凸及其表面缺陷,并推广应用到其他车型翼子板模具设计与制造,提高了整车表面质量,为同行业调试人员提供参考。