零件型面对数控铣刀切削寿命的影响研究

袁国强,钟晓鸥

(珠海格力精密模具有限公司,广东 珠海 519070)

0 引 言

数控加工刀具经过一段时间的切削加工后,会导致加工的工件质量受影响、刀具损坏等情况,严重时可能存在断刀、撞机等安全隐患,因此,如何对刀具切削寿命进行合理预测至关重要。周亚勤等[1]研究预测数控铣刀切削寿命时考虑了铣刀直径、铣刀齿数、每齿进给量、铣削速度、铣削深度、铣削宽度以及工件材料可加工性等因素的影响;刘芳文[2]从切削用量、刀具的几何参数、工件材料、刀具材料、刀具的刃磨质量、润滑冷却条件6个方面论述了对刀具耐用度的影响;王亮等[3]进行了在不同切削参数工况下切削典型难加工淬硬材料Cr12MoV刀具切削寿命的研究。上述学者的研究主要集中在刀具几何参数、切削参数、材料属性、冷却方式上,而对于被加工零件型面对刀具切削寿命的影响因素均未提及。鉴于此,以下对球头铣刀在加工不同型面时的切削寿命进行了分析研究,并总结了刀具寿命的计算公式,为提高硬质合金立铣刀的寿命提供理论依据。研究中提到的刀具切削寿命是指新刀(或修磨、涂层后初次使用的刀具)第一次装夹在数控机床上,使用至磨损到技术公差范围最大值的切削总时间,与张锴锋等[4]提到的“新刀由开始使用到破损报废所经历的切削时间累加之和为刀具总寿命”概念有所不同,该研究对CAM编程、现场生产加工具有实际指导意义。

1 型面影响因素理论分析

1.1 单一角度曲面零件刀具切削寿命

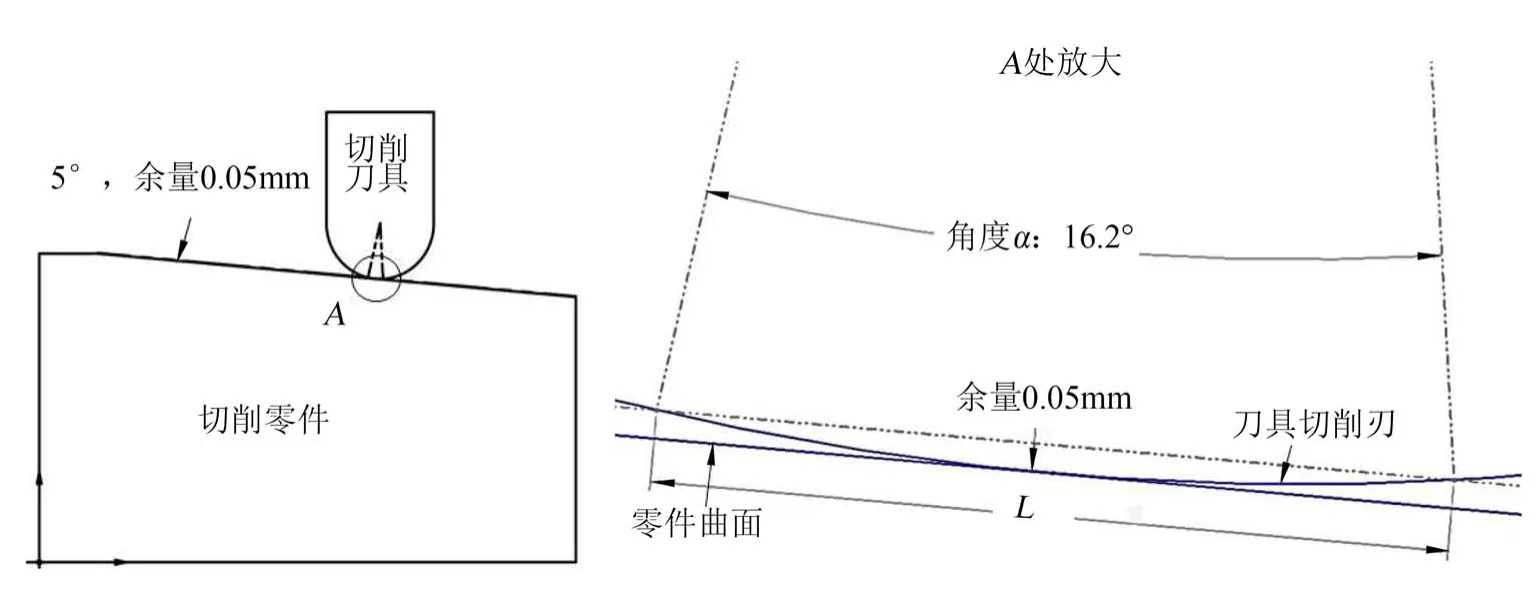

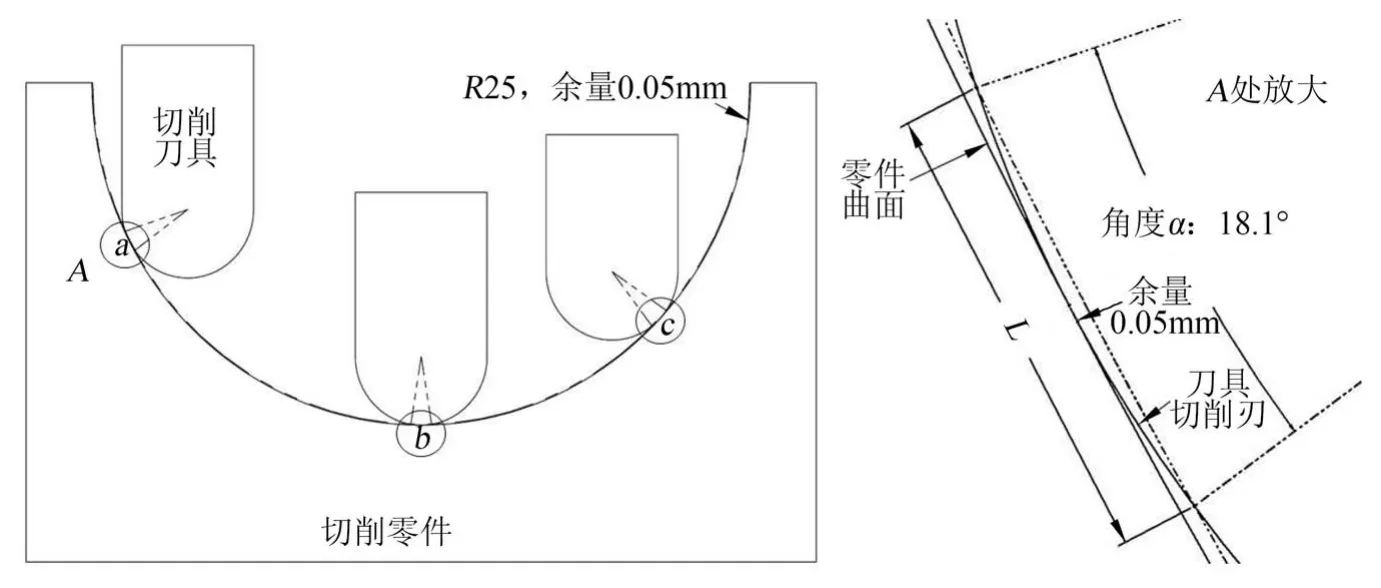

图1、图2分别为铣削单一角度型面为5°、45°曲面时的切削刃状态,由图1、图2可知,当型面为任意单一角度时,在实际切削过程中,球头圆心到实际切削刃两端点连线的夹角α相同、切削位置固定不变,直至刀具使用寿命终止。切削刃的弧长用以下公式计算:

图1 5°曲面零件精铣

图2 45°曲面零件精铣

其中,L为刀具切削加工时的切削刃长度,mm;α为刀具圆心到切削余量与切削刃长度L相交两端点的连线夹角,(°);r为球刀半径,mm。

当切削刀具为φ10R5球头刀、余量0.05 mm时,可得出:mm,即工件曲面将在1.41 mm切削刃弧长范围内切削。

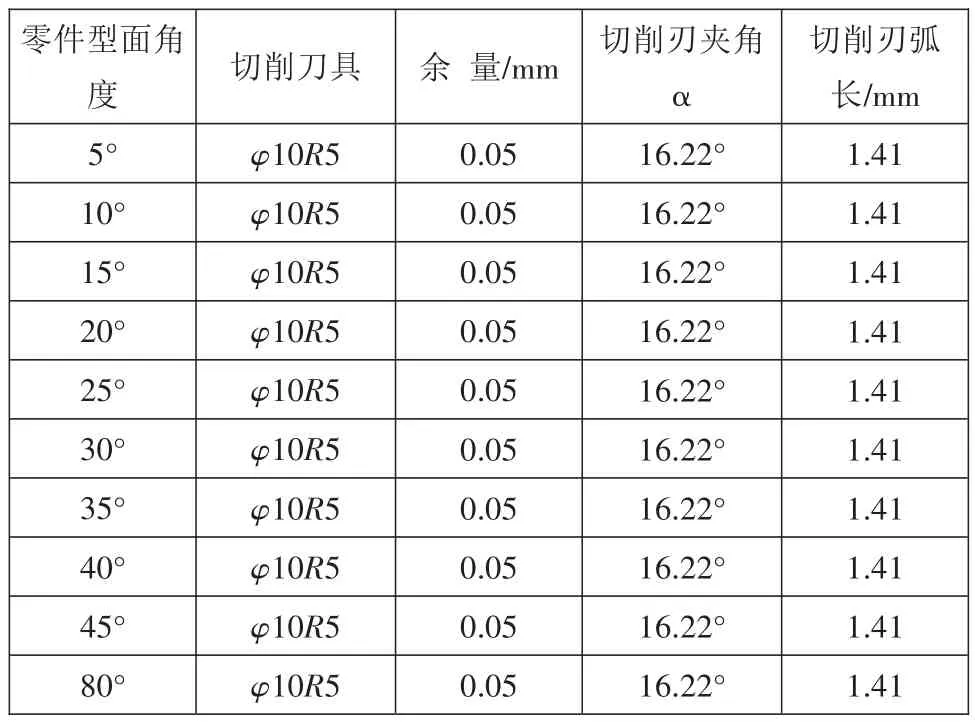

切削工况相同时,用UG软件模拟测绘得出:不同单一角度曲面的α相同,如表1所示,由此可得出相同刀具切削不同角度的单一曲面零件,切削刃弧长相同的结论。

表1 各单一角度曲面对应切削刃弧长

刀具球头半圆的弧长用公式L半圆弧长=πr计算可得,Lφ10R5半圆弧长=3.14×5=15.7 mm,据刀具切削部分与刀具球头半圆的比值可知,加工单一角度曲面零件时只利用了约9%的球头刀具切削刃寿命,还有91%的新刀刃未参与切削,如果以9%的切削弧长加工时间确定为此刀具的切削寿命,将对刀具成本造成巨大的浪费。

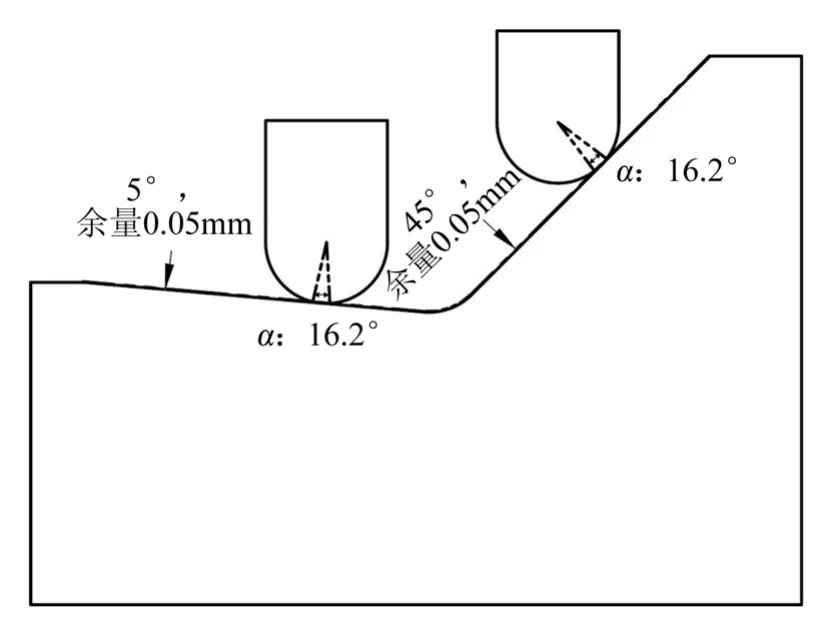

现场实际加工中,如果在某一工况和磨损值条件下,测得切削单一角度曲面零件的刀具切削寿命是1 h,则CAM技术人员在编程加工时需合理分割1 h/条程序,现场操作工可以每加工完一条程序就重新换一支新刀具继续加工,保证加工零件型面的精度公差,但这只利用了约9%的切削弧长寿命。因此,当零件由2种角度的单一曲面组成时,如图3所示,据上述理论,刀具切削寿命可确定为1 h×2=2 h,CAM技术人员分割程序以2 h/条程序进行加工。以此类推,当n个角度型面模型加工时,其刀具切削寿命应乘以相应的倍数,如表 2所示,才能在保证加工精度的同时又能最大化利用刀具切削寿命。

图3 5°和45°组合角度斜面零件精铣

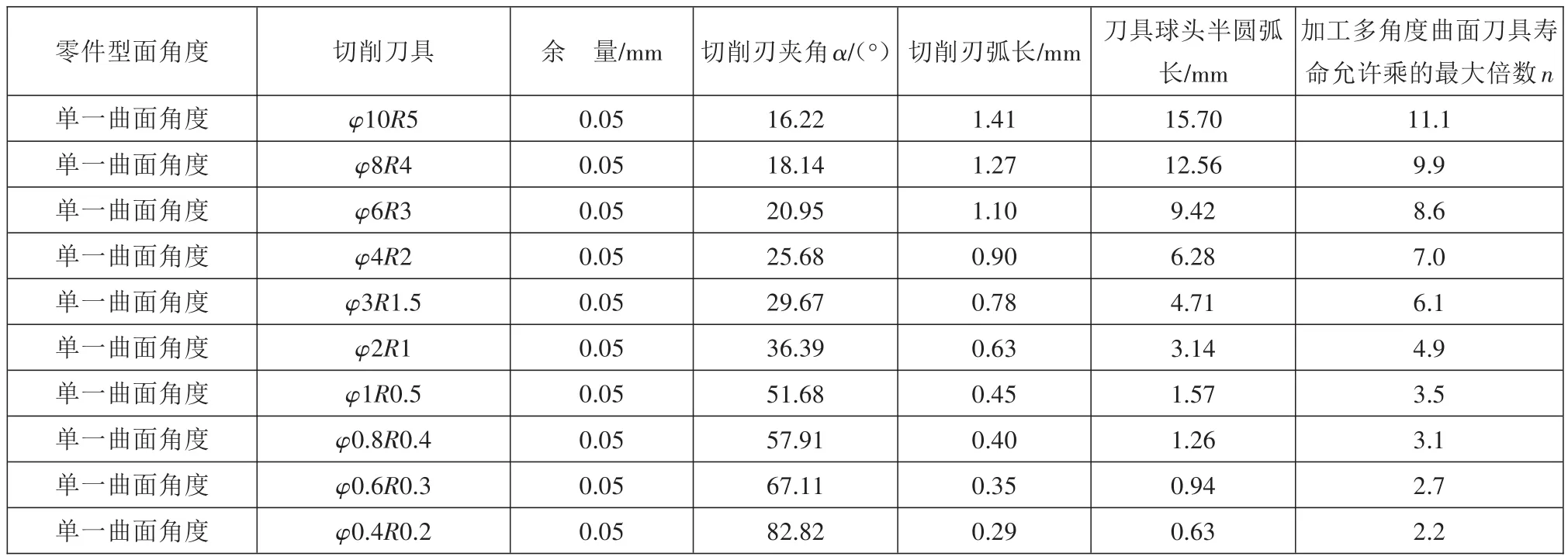

表2是常用的整体硬质合金刀具规格及对应的切削刃弧长。由表2可知,不同直径的刀具在切削加工单一角度曲面零件时,其切削刃弧长不同,允许刀具切削寿命相乘的最大倍数也不同。

表2 不同规格刀具切削多角度曲面零件刀具切削寿命允许的最大倍数范围

1.2 单一R弧面零件刀具切削寿命

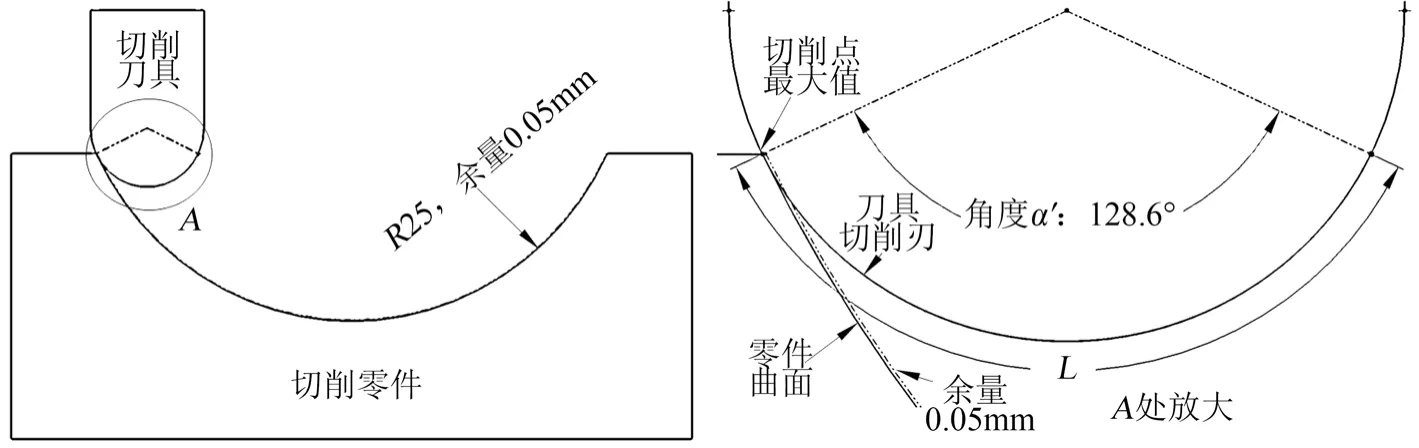

铣削零件型面为单一R弧面时,如图4所示,切削刃弧长L的计算方法与上述单一角度曲面切削刃弧长计算方法相同,在UG软件模拟测绘可知a、b、c三处的α=18.1°,故3处的弧长L相等,但球刀的切削刃位置a、b、c是连续移动变化的(单一角度曲面切削位置固定不变),故铣圆弧面时切削点最大值构成的夹角α′,如图5所示,由所切削圆弧型面决定,据式(1)可得,同理可得因此切削寿命倍数,即如果该刀具在某一工况下测得L切削弧长=1.58 mm可切削寿命为1 h,则加工图5所示的模型时,切削寿命=1 h×7.1倍=7.1 h。

图4 R25 mm单一弧面零件精铣

图5 R25 mm单一弧面零件精铣切削刃总弧长

据UG计算各R弧面的参考切削刃弧长,对比后发现切削弧面R100~R2 000 mm,切削刃弧长只相差0.03 mm,如表3所示,故实际加工中,此弧面R范围内的切削刃弧长可取最大值1.45 mm,以方便实际运用。

表3 切削刃弧长

2 型面影响因素实际加工验证

2.1 单一角度曲面刀具切削寿命测试

2.1.1 测试准备

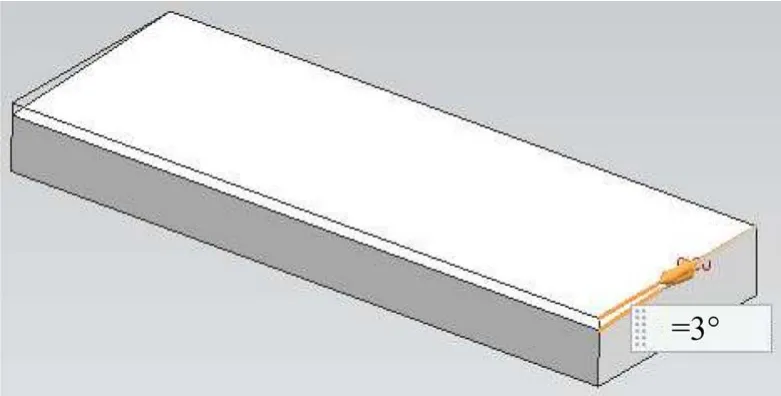

对φ10R5球头刀进行测试,以确定某工况条件下刀具切削寿命,测试加工样件是一块738H钢材,尺寸为360 mm×150 mm×37 mm,洛氏硬度为34~38 HRC,切削型面为3°斜面(属单一角度曲面零件),如图6所示。测试件的编程工艺为:粗铣,径、轴向留余量0.2 mm→半精加工,径、轴向留余量0.05 mm→精铣,径、轴向留余量0。

图6 3°斜面测试工件

2.1.2 测试样件精加工

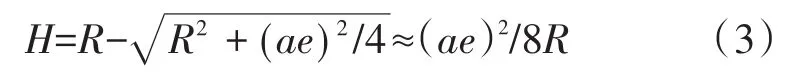

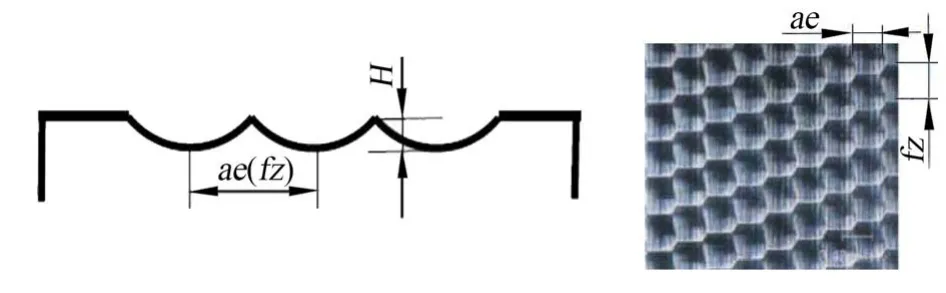

样件粗铣、半精铣后,3°斜面上均匀留0.05 mm余量进行精铣。精加工阶段在保证表面质量的前提下,尽量提升每齿进给量和切削宽度。随着每齿进给量和径向切宽的增大,表面粗糙度也将增大,每齿进给量和径向切宽对表面粗糙度影响显著,因为随着径向切宽和每齿进给量的增大,加工表面的沟痕宽度增大,对应的表面粗糙度逐渐增大,这是由于径向切宽和每齿进给量增大会使金属切除量及切削变形增大,已加工表面的残留高度增大,导致表面粗糙度值增大[6]。残留高度值可根据下式计算:

其中,H为残留余量高度,mm,R为球头刀具半径,mm,ae为径向切宽,mm。

为达到表面粗糙度的最佳效果,参考以上切削理论,ae和fz(fz为每齿进给量)尽量接近,以使切削后表面刀痕网格均匀,如图7所示。当ae=fz时,X、Y2个方向的粗糙度值理论上相同,切削的表面效果也最佳,且产生的切削力较小,因而机床振动很小,容易得到较好的表面质量[7]。为了提高切削效率,并根据现场实际切削情况,fz通常会稍加大,对零件表面粗糙度不会产生明显的影响,由此得出零件的较佳切削参数,如表4所示。此工况切削3 h后,刀具磨损轻微,还在精度公差范围内,零件表面粗糙度达到要求,如图8所示,据此可确定在此工况下切削单一角度曲面或单一R弧面时,其切削寿命为3 h。

图7 铣削的表面粗糙度

表4 实际切削工况

图8 切削3°斜面球刀磨损情况

2.2 刀具切削寿命实际应用验证

2.2.1 实际应用切削寿命理论分析

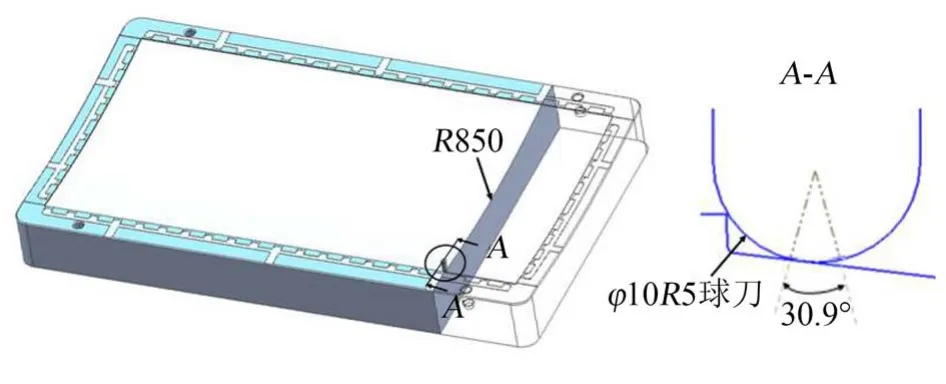

某模具零件是典型的单一R弧面零件,型面为R1 850 mm,尺寸为1 100 mm×590 mm×110 mm,如图9所示。该零件有高光要求,加工时表面粗糙度要求高、形状简单,具有较强的代表性,适合刀具切削寿命影响研究。由图9可知,φ10R5球刀参与切削刃的最大圆弧夹角是30.9°,据式(1)可得,据表3可知,LR2000切削刃弧长≈1.42 mm,切削寿命倍数,参考上述试切刀具切削寿命是3 h,可得精铣此零件的理论刀具切削寿命=3 h×2=6 h。

图9 单一R弧面零件

2.2.2 验证内容

验证内容如下:①刀具切削寿命:验证刀具切削寿命是否与理论计算相符;②加工表面质量是否满足要求。

2.2.3 切削工况

(1)铣削刀具和夹持。选用高速球头铣刀,其切削部分直径为φ10 mm,柄径φ10 mm,总长75 mm,刃长18 mm,2个齿,此刀具有良好的切削表面质量;选用高精弹簧刀柄HSK-A63-MEGA20N-120夹持,夹持长度≤4D,跳动精度可控制≤0.004 μm,可有效降低切削振动,提高加工精度和表面粗糙度,满足大多数零件的精加工要求。

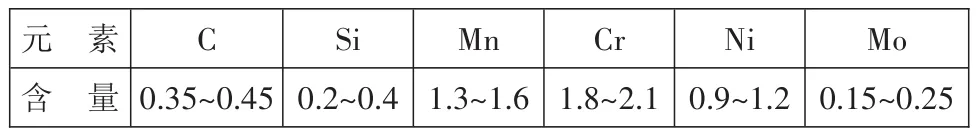

(2)工件材料。为保证加工产品表面的高光质量,采用硬度和抛光性能较好的738H预硬钢,洛氏硬度为34~38 HRC,其化学元素组成如表5所示,方钢规格为1 010 mm×580 mm×103 mm。

表5 738H材料成分 质量分数

(3)切削设备。试验使用Makino V77加工中心,其行程范围为X:1 200 mm、Y:700 mm、Z:650 mm,转速范围:50~18 000 r/min;定位精度为0.001 5 mm。主轴功率为AC22/18.5 kW(30 min/连续),主轴扭矩为151/124 N·m(25%ED/连续),一体式电主轴(陶瓷主轴、混合陶瓷球轴承)。该机床具有较高的加工精度和良好的稳定性,加工零件的表面效果好。机床系统自带刀具切削寿命监控模块,可对各刀位(刀号)的刀具进行寿命设置,超过切削寿命,系统会自动报警。

(4)编程软件。采用了专业的CAM编程软件PowerMILL,该软件功能强大、安全性能高,可以对刀具路径进行编辑、剪切,灵活方便。

2.2.4 实际切削过程及效果

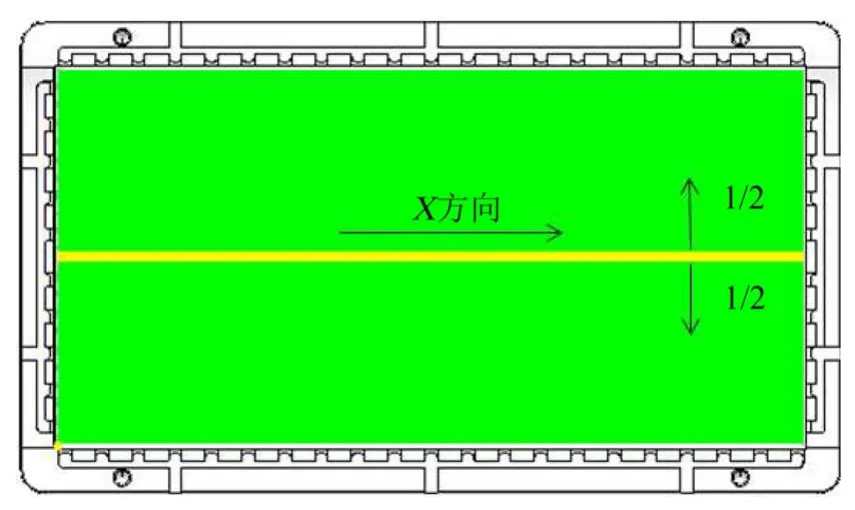

(1)程序策略。根据被加工零件型面平坦的直纹特性,编程时采用效率较高的平行精加工策略,刀路轨迹设置角度为0,与工件的长边方向平行,优点是加工切削时间基本只在X轴方向运动,可发挥最优的机床稳定性能和使用最短的切削时间,如图10所示。据软件统计,程序时间已达12 h,超出了上述试验结果“6h切削寿命”。因此,利用Power-MILL软件编辑、剪切功能将程序剪切成相等切削时间的2条程序,考虑刀具磨损因素,再利用编辑重排功能使2条程序都由零件的中间开始向两侧方向加工,以保证不会出现2支刀具(2条程序)的磨损引起加工型面表面台阶现象。

图10 平行策略刀路轨迹

(2)切削要素。合理有效的切削参数能保证切削的表面质量。R5球头刀精铣弧面的切削参数如表4所示,切削过程中,全程都用乳化液对准刀具球头喷射,可及时冷却刀具和冲走切削产生的铁屑,提高零件表面的粗糙度。

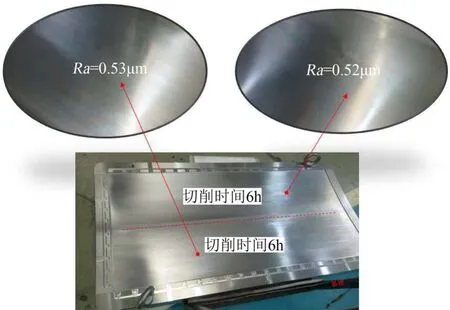

(3)刀具磨损状况。根据上述切削寿命分析,将程序分为2条,每条程序6 h用一支新刀,共使用2支φ10R5球头新刀。工件切削完成后,机床自带的刀具寿命监控系统均未报警,说明刀具切削未超过设定的寿命。利用机床的自动对刀功能,在机床的控制面板读取刀具切削前、后的Z值,对比可以获得刀具的磨损值为0.012 mm,符合产品的精度要求;用40倍的放大镜检查刀具的磨损状况发现刀具状况良好,无崩角与积屑瘤,属于正常切削磨损,如图11所示。

图11 切削6 h后的刀具状况

(4)切削效果。用压缩空气的风枪吹走工件上的铁屑、乳化液,再用布擦干净,目测表面效果良好,用手持粗糙度仪检测表面粗糙度,粗糙度值Ra≤0.3 μm,如图12所示,加工质量达到技术要求。

图12 零件加工效果

3 结束语

延长刀具切削寿命和减小刀具磨损量对提高零件加工精度和效率非常重要[8]。以研究φ10R5球头铣刀精铣单一角度斜面、单一R弧面为切入点,通过理论分析、软件模拟、样件测试、现场切削加工相结合的方法,分析了球头铣刀在确定切削工况条件下,对型面因素影响刀具切削寿命进行了研究,得出以下结论。

(1)通过UG软件的模拟,在半精加工余量0.05 mm、选用φ10R5精铣单一角度斜面时,,且切削刃位置恒定不变,有n个角度斜面切削时,其刀具切削寿命乘以n倍。

(2)通过UG软件的模拟,在半精加工余量0.05 mm、铣削零件型面为单一R弧面时,可测得切削角度,并通过公式计算L切削总弧长和L切削刃弧长,其切削刃位置在L切削总弧长范围内是连续变化的,其刀具切削寿命倍数。

在铣削单一角度斜面(弧面)刀具寿命的基础上,刀具切削寿命应再乘以倍数n,才是刀具的真正寿命,在CAM编程时应以此为参考控制每条程序切削时间,才能最大化利用铣刀切削寿命。此结论对模具零件、多曲面零件切削刀具使用具有参考意义,并且可提高机床稼动率,延长了刀具切削寿命,降低企业的用刀成本,增强制造企业竞争力。