冷冻工艺对冻豆腐孔隙率影响的研究

胡荣泽,王芊芊,董晓菲,周升田,韩 蕊,牟津慧,甄 仌

(哈尔滨商业大学 能源与建筑工程学院 哈尔滨 150028)

豆腐作为食药兼备的食物,通过冷冻其内部结构发生改变,形状呈蜂窝状,颜色变灰,食用口感较好,为很多人所喜爱.冻豆腐烹饪风味受孔隙率影响较大,而孔隙率与冷冻工艺密切相关[1-3].国内外学者对制备冻豆腐的冷冻工艺进行了相关研究.

神田幸忠[4](1992)采用变压冷冻和鼓风两种方法制备了冻豆腐,从内部冰晶和质地方面考察了冰晶的物理化学结构.Hisahiko[5](1995)在-20 ℃~-196 ℃,通过压缩试验测量了豆腐的断裂应力,将冷冻豆腐视为由纯水冰和浓缩非晶态溶液组成的双组分体系,利用数学模型对冷冻豆腐的断裂应力进行了分析.徐丽涵[6-7](2006)研究了冻豆腐的生产工艺,并对部分关键工艺进行了比较和选择,通过实验得出最佳生产条件.刘国良[8](2009)研究了豆腐在一般冷冻和快速冷冻情况下熟化期内的质构变化情况,并得出快速冷冻豆腐的弹性要比一般冷冻的好.

马燕[9-10](2014)研究了冷冻工艺对豆腐品质的影响,并对其进行优化,得出最佳工艺条件.Nathdanai[11](2016)研究了冷冻对多孔冻干豆腐微观结构和复水性能的影响,豆腐在各种冷冻条件下(-20 ℃、-50 ℃、-90 ℃和液体N2)下预冻,用X射线计算机断层摄影术揭示了冰在三维基质中形成的模式.郭增旺[12](2017)对传统冻豆腐的生产工艺进行改进,采用单因素试验和正交试验确定了脱水冻豆腐的冷冻工艺条件.黄艳娜[13](2017)探究干制冻豆腐在冷冻温度、冷冻和熟化时间及干燥工艺等方面参数,综合色泽、复水性和质构指标,得出优化工艺参数.万兆祥[14](2019)通过研究冷冻过程对冻豆腐的质构特性和感官指标的影响,并通过响应面法优化,确定冻豆腐冷冻最佳技术参数.Rika[15](2020)旨在探讨豆腐在冻藏过程中产生硬质构的机理,研究了冻藏过程中豆腐质构、保水性、冰晶和冷冻浓缩相等特性随时间的变化.此外,还研究了大豆蛋白特性的变化.

随着人们生活质量的不断提高,对食品的要求也越来越严格.但以上文献中冷冻工艺对冻豆腐孔隙率的影响研究较少,而且给出的最佳冷冻工艺参数并没有取得一致,本文针对冷冻工艺对冻豆腐孔隙率的影响及冷冻豆腐的传热传质过程进行研究,使传统工艺进行现代化改进,改善冻豆腐的品质.

1 研究方案

冻结速率是指食品物料内某点温度的下降速率,可分为慢速冻结、中速冻结及快速冻结,不同冻结速率导致豆腐在冻结过程中产生不同大小的孔隙率.孔隙率是指冻豆腐中的小孔所占体积与冻豆腐总体积的比值,孔隙率的大小直接影响着冻豆腐口感的好坏.围绕着冻结速率的大小,本实验通过改变速冻柜内的风速、湿度、温度、豆腐形状大小与豆腐含水量等进行研究.

1.1 实验设备及实验样品

电热干燥箱FX202-00,如图 1所示.

图1 电热干燥箱

速冻柜EHS-2A如图2所示.

图2 速冻柜

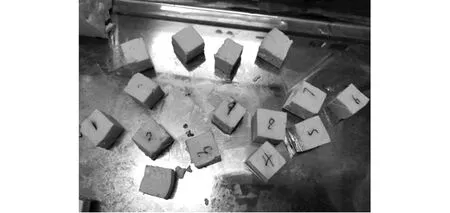

尚未冻结的豆腐样品如图3所示.

图3 豆腐块(尚未冻结)

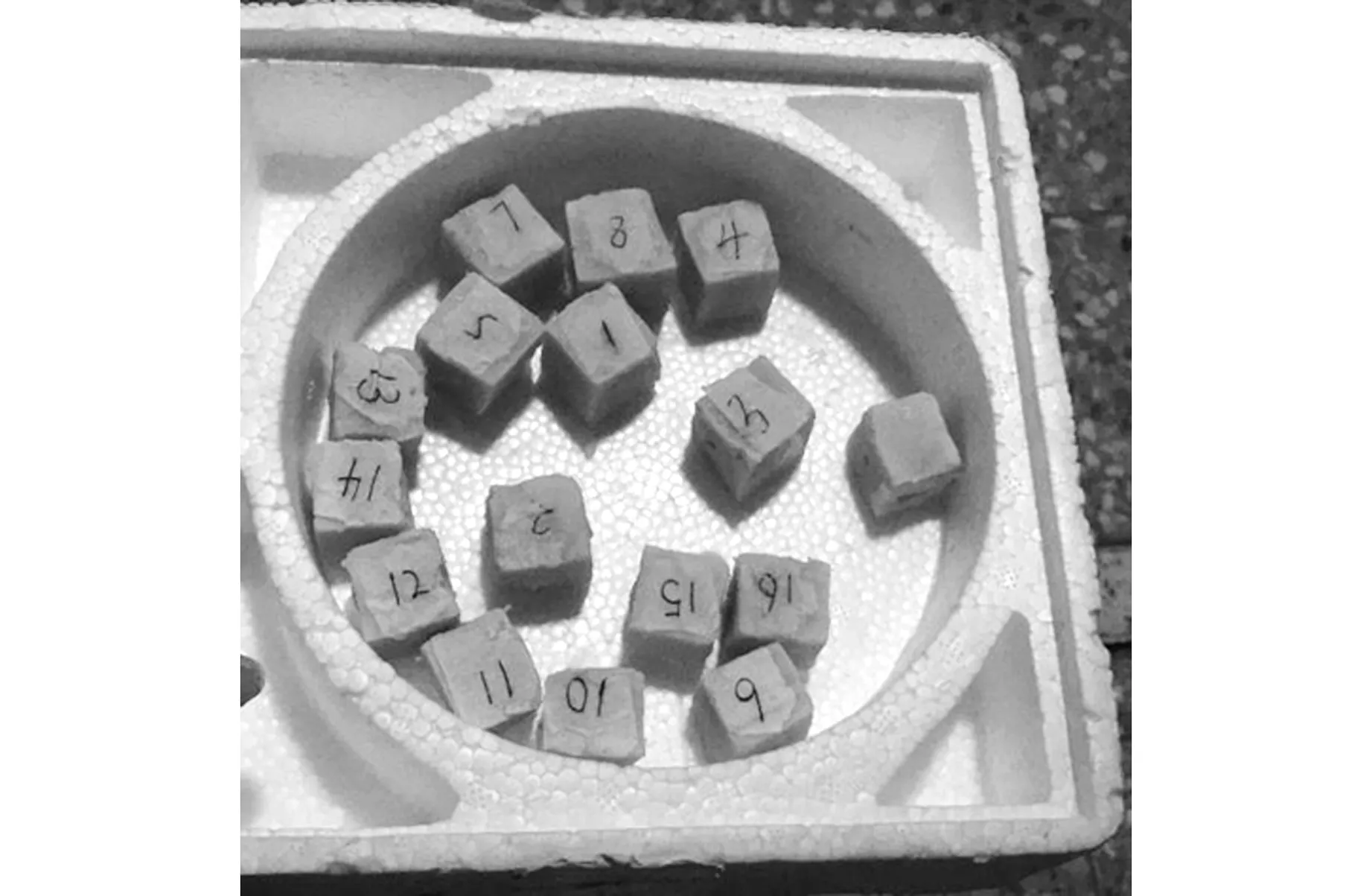

已冻结的豆腐样品如图4所示.

图4 豆腐块(已冻结)

1.2 风速的影响

通过速冻柜内有无风机改变风速使冻结速率不同,有风机一侧的豆腐因受到冷风的影响使表面换热加强,加快豆腐的冻结速率.以边长为2 cm大小的正方体鲜豆腐为实验对象,分为两组分别放入有风机一侧和无风机一侧进行冻结.记录不同时间下豆腐的中心温度以及冷冻后冻豆腐的质量,进行数据的对比分析.

1.3 湿度的影响

为研究含湿量对冻结速率的影响,将实验分为两组,一组以边长2 cm正方体大小豆腐放在有水一侧含湿量较大的环境下,另一组相同大小的豆腐放在无水含湿量较小的环境下,两组均放入速冻柜有风机一侧,将柜温设定在-19 ℃,记录实验数据并对比分析.

1.4 柜温的影响

分别将速冻柜的最终柜温设为-15 ℃、-19 ℃、-23 ℃,分为三组实验,对比不同柜温下的孔隙率大小,记录实验数据并对比分析.

1.5 豆腐形状的影响

在冷冻过程中考虑到不同切块大小可能会影响冻豆腐的孔隙率,为改善冻豆腐质量,优化加工工艺,本实验特别分组研究豆腐块状大小对孔隙率的影响.将豆腐分为边长为2、4、6 cm的正方体大小,将速冻柜最终温度设为-23 ℃,各组均放在有风机一侧进行快速降温,记录实验数据并对比分析.

1.6 豆腐含水量的影响

豆腐成分中含有大量的水分.豆腐在冻结的过程中,其中的水分凝固在豆腐之中形成冰结晶,冰结晶的大小及数量直接决定冻豆腐孔隙率的大小,通过对不同含水量的豆腐进行冻结来研究冻豆腐孔隙率的规律.通过对比不同含水量下冻成的冻豆腐,研究含水量对孔隙率的影响,改善冻豆腐的品质.

将含水量控制在三个等级,第一组是新鲜豆腐,第二组是放置24 h的豆腐,第三组是在105 ℃下烘干30 min的豆腐.将速冻柜终温设为-23 ℃,2 cm正方形大小的三组豆腐都放在有风机的一侧,让其快速冻结来研究豆腐含水量对孔隙率大小的影响,记录实验数据并对比分析.

2 实验步骤

2.1 孔隙率的计算公式

(1)

(2)

其中:ε为孔隙率;ΔV为烘干冰的体积.单位:cm3;V为样品体积(冻结后豆腐块体积与原鲜豆腐块体积近似相等).单位:cm3;m1为豆腐冻结后的质量.单位:kg;m2为冻豆腐烘干后的质量.单位:kg;ρ为冰的密度.单位:m3/kg.

2.2 风速的影响

本次实验冷冻方式的改变为风速,在柜温为-15~-17 ℃冻结2cm相同的鲜豆腐块,用每块豆腐的温度改变来反映有无风机对冻豆腐孔隙率的影响.

实验步骤如下:

1)将市售的鲜豆腐切成2 cm×2 cm×2 cm的规格,且边界面尽量切得平整,记录体积为V, 共研究16个样本,进行标号便于区分,1-8号采用有风机冷冻、9-16号采用无风机冷冻(标号可采用质量忽略不计的薄纸);

2)将标好的豆腐块分别置于两个托盘内并将热电偶的探头插入豆腐的几何中心位置后放入速冻柜,设定速冻柜温度为-15 ℃~-17 ℃,开始冻结;

3)利用热电偶温度探测仪显示的温度,每隔5 min记录16块豆腐的温度,直至豆腐的温度达到-10 ℃停止记录,冻结结束;

4)取出冻豆腐并放置一段时间后拿出热电偶探头,称豆腐冻结后的质量,记录数据m1;

5)称量完后,用干燥箱烘干,称每块豆腐烘干后的质量,记录数据m2.

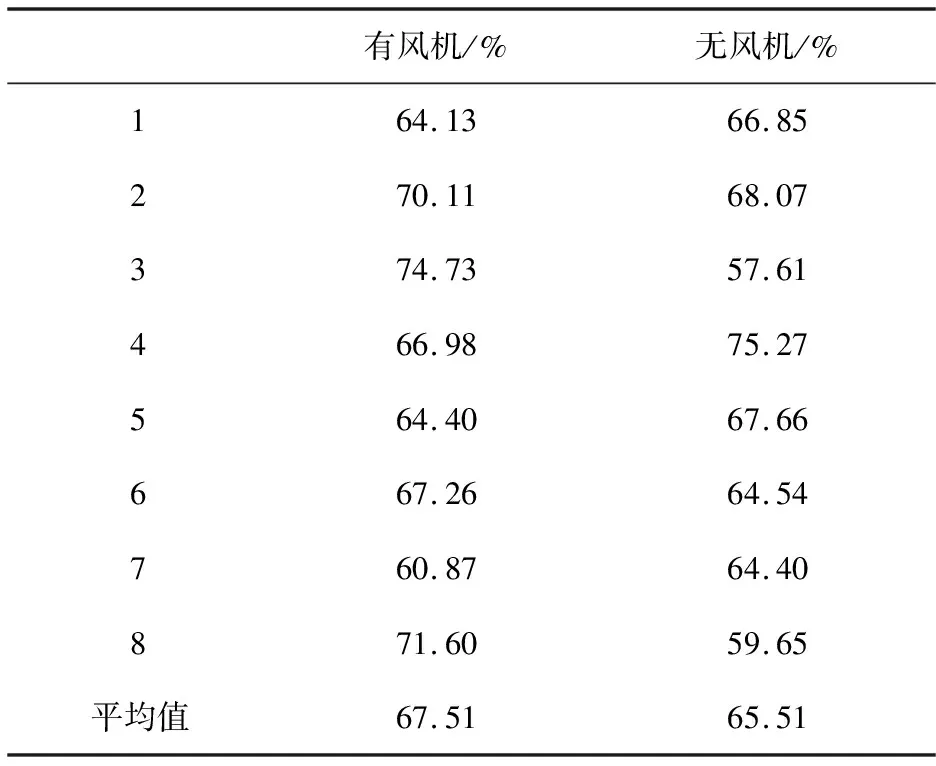

表1为两组豆腐在有无风机条件下孔隙率的变化,从表中可以看出,有风机的一组孔隙率较无风机的一组更大些.

表1 有无风机孔隙率(%)

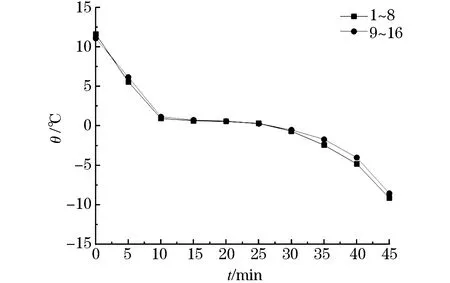

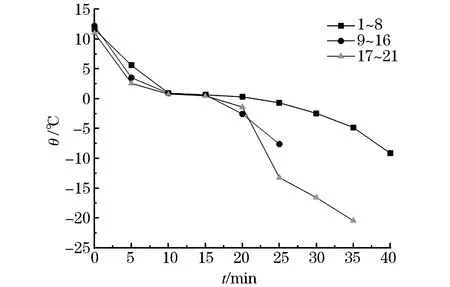

图5为每隔5 min有无风机豆腐平均温度变化的曲线,从图中可看出在0 ℃以上两条曲线变化趋势相差不多,0 ℃以下时有风机的一组温度下降趋势较快.图中0~10 min为冷却过程,放入的为初温相同的鲜豆腐,有风机的一组冷风均匀作用在豆腐表面,无风机的一组靠速冻柜内温度下降而使豆腐降温,因此有风机的一组温度下降较快;10~25 min为冻结过程,豆腐内水结成冰会释放大量潜热,致使两组温度下降都很缓慢;25~45 min为冻结物继续降温过程,因冰的热导率大于水的热导率,温度下降加快,进而有风机的一组温度下降优势更加明显.

图5 有无风机豆腐温度下降曲线

因此,相比于无风机,有风机的冷冻方式温度下降快,冷冻时间短,孔隙率大,口感较好.

2.3 湿度的影响

本次实验冷冻方式的改变为速冻柜中空气湿度.在有风机且柜温为-19~-21 ℃下冻结2 cm相同的鲜豆腐块,用每块豆腐的温度改变来反映空气湿度对冻豆腐孔隙率的影响.

实验步骤如下:

1)进行切块、标号,1~8号在空气湿度大(另附带一盘水共同放入速冻柜)条件下进行冷冻,9~16号在空气湿度小的条件下冷冻,其余条件相同;

2)利用热电偶测温,设定速冻柜温度为-19 ℃~-21 ℃,然后开始冻结;

3)后续步骤同上.

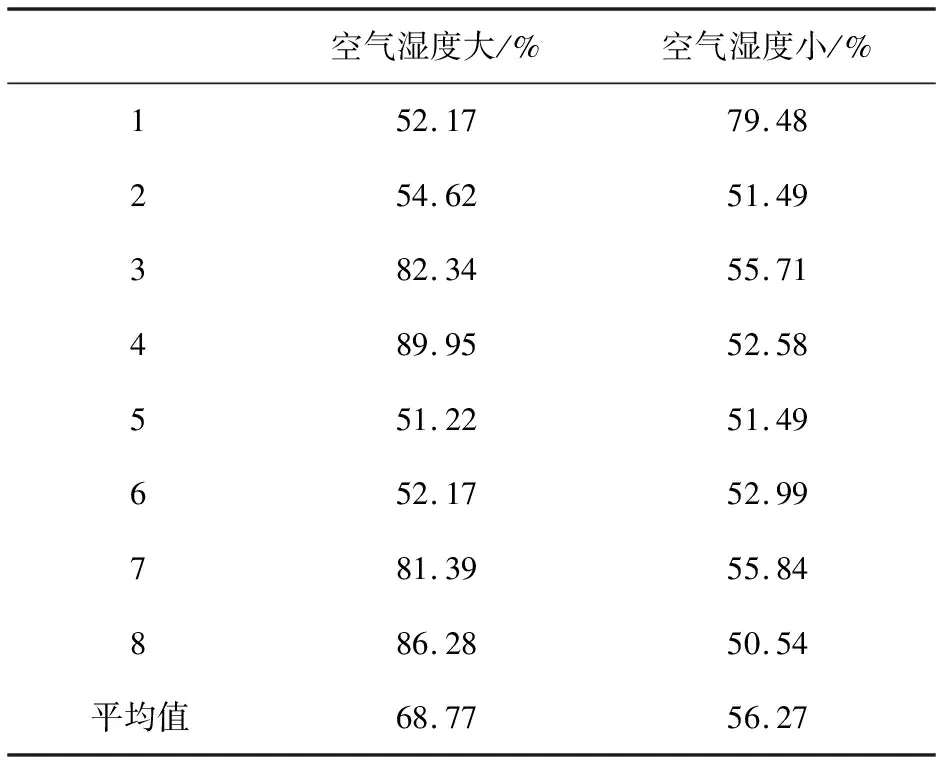

表2为两组豆腐在空气湿度不同的条件下孔隙率变化的平均值,从表2中可看出空气湿度大的一组孔隙率较空气湿度小的一组更大些,即冷冻至相同温度下空气湿度小孔隙率小.

表2 不同空气湿度孔隙率(%)

图6为每隔5 min不同空气湿度条件下豆腐温度变化的曲线,从图6中可看出在0 ℃以上两条曲线变化趋势相差不多,0 ℃以下时空气湿度小的一组温度下降趋势较快.在图6中0~5 min为冷却过程;5~15 min为冻结过程,豆腐内水结成冰会释放大量潜热,致使两组温度下降都很缓慢;15~25 min为冻结物继续降温过程,因冰的热导率大于水的热导率,温度下降加快,空气湿度小的一组温度下降优势更加明显.

图6 不同空气湿度豆腐温度下降曲线

由此看出,在其余条件相同时,空气湿度大,孔隙率大,口感较好.

2.4 柜温的影响

本次实验选择在-15 ℃、-19 ℃、-23 ℃的柜温下冻结2 cm相同的鲜豆腐块,用每块豆腐的温度改变来反映柜温对冻豆腐孔隙率的影响.

实验步骤如下:

1)切块、标号.1~8号为-15 ℃,9~16号为-19 ℃,17~21号为-23 ℃

2)利用热电偶测温,设定速冻柜温度为-15~-17 ℃、-19~-21 ℃、-23~-25 ℃,在有风机条件下进行冻结;

3)后续步骤同2.2.

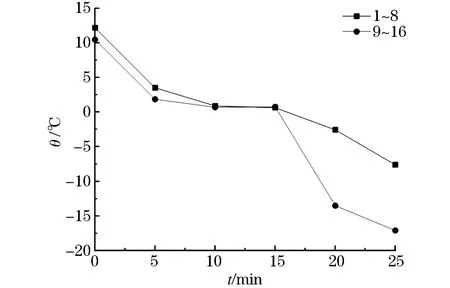

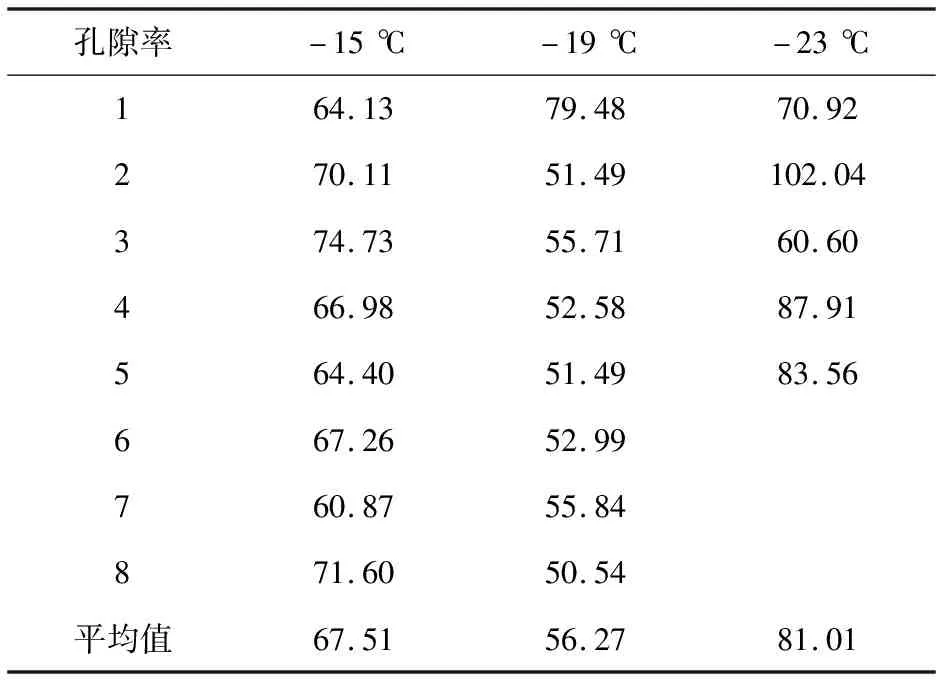

表3为豆腐在不同柜温条件下的孔隙率变化平均值,从表中可看出在相同时间内-23 ℃一组的孔隙率较其余两组更大些.图7为每隔5 min不同柜温下豆腐温度变化的曲线,从图7中可以看出,三条曲线变化总体趋势相同,先开始进行冷却阶段,然后进入冻结阶段,最后进入继续冻结阶段,只是三者在每个阶段所用时间有区别.-23 ℃所用时间最短,-15 ℃所用时间最长.在柜温为-23 ℃,相同冻结时间内,温度下降最快,相比其余两组孔隙率最大,冻豆腐口感最佳.

表3 不同柜温影响孔隙率(%)

图7 不同柜温豆腐温度下降曲线

2.5 豆腐形状大小的影响

通过控制影响冻豆腐孔隙率的豆腐形状研究其产生的变化,本次实验选择在-23 ℃的柜温下冻结边长2 cm,4 cm, 6 cm的鲜豆腐块,用每块豆腐的温度改变来反映豆腐形状对冻豆腐孔隙率的影响.

实验步骤如下:

1)使用2 cm×2 cm×2 cm,4 cm×4 cm×4 cm,6 cm×6 cm×6 cm规格的鲜豆腐块.切块、标号,1~5号为2 cm的豆腐块,6~10号为4 cm的豆腐块,11~14号为6 cm的豆腐块;

2)利用热电偶测温,设定速冻柜温度为-23~-25 ℃,有风机下进行冻结;

3)后续步骤同2.2.

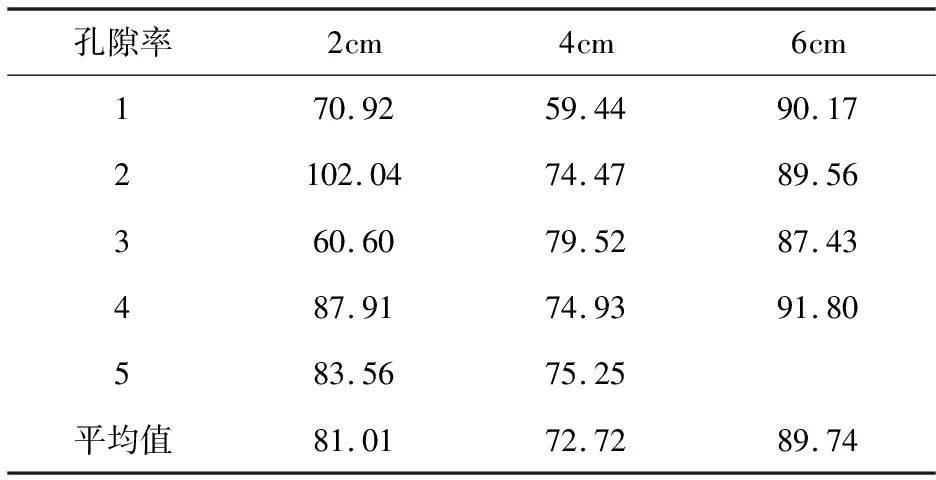

表4为在不同形状下的豆腐孔隙率的变化,从表4中可看出在相同时间内边长为6 cm的孔隙率较其余两组更大些.图8为每隔5 min不同柜温下豆腐温度变化的曲线,从图中可以看出,三条曲线变化总体趋势相同,先开始进行冷却阶段,然后进入冻结阶段,最后进入继续冻结阶段,只是三者在每个阶段所用时间有区别.2 cm所用时间最短,6 cm所用时间最长.因此,在柜温为-23 ℃,冻结相同时间6 cm温度下降最慢,相比其余两组孔隙率最大,冻豆腐口感最佳.

表4 不同豆腐形状影响孔隙率(%)

图8 不同形状豆腐温度下降曲线

2.6 不同豆腐含水量的影响

通过控制影响冻豆腐孔隙率的豆腐含水量进而研究其产生的变化.本次实验选择鲜豆腐、放置24 h的豆腐、105 ℃下烘干30 min的豆腐,冻结2 cm相同的鲜豆腐块,用每块豆腐的温度改变来反映含水量对冻豆腐孔隙率的影响.

实验步骤如下:

1)切块,标号.1~5号为鲜豆腐,6~13号为放置24 h的豆腐,14~21号在105 ℃下烘干30 min.

2)利用热电偶测温,设定速冻柜温度为-23 ℃~-25 ℃,有风机下开始冻结;

3)后续步骤同2.2.

表5、6为不同含水量条件下温度、孔隙率的变化,从表中可以看出,放置24 h的豆腐温度较鲜豆腐下降快,但鲜豆腐冻结后的孔隙率较其余两组更大些.因此,在相同冻结条件下,鲜豆腐相比其余两组孔隙率最大,冻豆腐口感最佳.

表5 不同含水量豆腐温度和质量

表6 不同含水量影响孔隙率(%)

3 结 语

经过整理分析冻结速率和含水量的对比试验数据,研究在不同条件下产生的孔隙率大小,并结合试验过程中可能存在的误差,得出冷冻工艺为风速大、温度低(-23 ℃)、空气湿度大时的大体积豆腐,孔隙率最大,食用口感较好,且在冻结时,使用鲜豆腐冻结的孔隙率最大,口感较好.为提高冻豆腐的质量和口感,应使用鲜豆腐冻结,尽可能不使用放置一段时间的豆腐;为便于研究,在冻结鲜豆腐时,鲜豆腐间存在一定距离,与实际冻豆腐工艺可能存在较小差异,但不影响实验结果分析.实验中豆腐的形状加工为手工刀切,无专业切割仪器,试样存在人为误差和仪器误差;其中豆腐的烘干处理无法保证完全烘干,但较大的豆腐通过减小形状、长时间、多次烘干的方法已尽可能减小误差.