车辆悬架液压减振器的温度控制研究*

刘龙飞,夏如艇,※,俞高红,林树森,张勇超

(1.浙江理工大学机械与自动控制学院,杭州 310018;2.台州学院智能制造学院,浙江台州 318000)

0 引言

作为车辆悬架系统的重要组成部分,悬架减振器在车辆行驶舒适性、操纵性、稳定性和安全性方面起着非常重要的作用[1]。衡量减振器优劣的主要指标是减振器的阻尼特性[2]。减振器阻尼力是由内部阀系结构参数决定的,包括常通节流孔面积、节流阀片厚度、复原阀片预变形量和最大限位间隙[3]。在外部激励下,减振器通过阀系小孔、间隙节流产生阻尼力,将系统振动的机械能转化为热能,通过对流、辐射等方式耗散,以减轻影响和衰减振动的目的[2]。在减振器的连续运行过程中,由于不断做功导致温度变化对减振器的性能有各种影响。因减振油黏度变化,阻尼力随温度升高而减小,导致温衰,使车辆行驶舒适性差[4]。此外,因橡胶有极限温度,当减振器温度上升并超过该温度时,油封将加速老化,造成油液泄漏,导致减振器特性畸变[5]。

近年来,国内外学者对减振器的研究大多集中在减振器的阻尼特性以及阻尼力与速度之间的关系方面,如段福斌等[6]采用仿真分析研究了双筒式液压减振器阻尼力的数学模型;马天飞等[7]对阀片式充气减振器建模与仿真开展了研究;Sudarshan M[8]研究了减振器结构与阻尼之间的关系,而在减振器温度控制方面的研究较少。减振器的阀系结构和减振器工作时的温升变化直接影响减振器的性能和使用寿命,因此,研究减振器内部阀系结构与温升的关系,确定最佳阀系活塞参数对提高减振器性能有实际意义。

1 双筒液压减振器结构及工作原理

减振器由活塞杆、工作缸、复原阀分总成、压缩阀分总成、贮液筒、导向器以及油封组成,如图1所示,内部注有减振油。车辆在行驶过程中遇到凹坑或凸起路面时受到颠簸,车身向上或向下运动,减振器随着车身的上下往复运动,内部减振油不断地穿梭活塞阀以及压缩阀中的小孔和间隙,减振油不断被剪切,从而产生复原阻尼力和压缩阻尼力,这是减振器做功的主要工作部分,也是减振器温升的来源。减振器将吸收的振动能量转化为油液的热能,再与外界环境做热交换散发出去。

图1 双筒液压减振器结构及内部阀系

2 试验内容

2.1 双筒液压减振器阻尼理论

根据某减振器生产企业产品,不同活塞速度下的阻尼力组成不同,一般来说,分为3个速度段,低速段(0.1 m/s以下)、中速段(0.1~0.7 m/s)和高速段(0.7 m/s以上)[9]。

低速段:节流通孔常开,在压缩或复原行程中会限制流量,减振油可通过。在活塞低速下其他阀闭合,因此低速下的阻尼力由节流片产生。

中速段:在较高的速度下,即使油液流过常通节流孔之后,减振油的压力仍然很高,因此,减振油冲开复原阀片,使减振油通过活塞进入下腔的额外流动。同时,有流过常通节流孔的流量。因此中速段下的阻尼力因阀片开阀,由阀片和节流片共同产生阻尼力。

高速段:在高速下,即使在流过已冲开的复原阀片间隙后,减振油压力仍很高,因此,活塞孔产生节流作用。同时,有流过常通节流孔的流量及复原阀片间隙的流量。因此高速段下的阻尼力由节流片、阀片和活塞孔产生。

2.2 双筒液压减振器阻尼特性试验

图2 减振器示功图

车辆运行时,活塞相对工作缸做往复运动。减振器在运动过程中产生的阻尼力F和相对位移s构成示功图,即F-s图[10],如图2所示。示功图是封闭曲线,显示阻尼力与位移的关系,与坐标轴的交点分别表示不同含义。F轴正向交点是复原行程的最大阻尼力;F轴负向交点是压缩行程的最大阻尼力;s轴正向交点是最大正行程;s轴负向交点是最大负行程。减振器在一个连续行程内做的功用示功图面积来表示,示功图面积越大,单个行程内所做的功越多。正常的减振器示功图曲线光滑饱满,若示功图畸变,则表明减振器异常,减振器的优劣通常由示功图来衡量。

2.3 减振器示功循环升温

当车辆行驶在较差的路面时,由于频繁地运动,减振器产生较多热量,温度的升高将影响减振器密封和减振器油的性能[11]。减振器试验台MTS(Mechanical Testing&Simulation)用于模拟路面条件,通过示功循环次数来测试减振器的升温特性。前人的试验研究表明,油密度对减振器加热特性影响较小,而气体流速对其影响较大[12-13]。车辆减振器发展趋势是更小更轻,增大减振器尺寸去改变气体流速不容易实现。

根据不同速度段阻尼力的产生,可以对结构进行设计,一是通过改变活塞孔面积来改变高速下的阻尼力;二是通过调节阀片厚度来改变阻尼力,以此来改变减振器的阻尼特性,减小示功图面积,从而减小每次循环中阻尼力所做的功,降低温度升高的速率,由于车辆行驶过程中,减振器与环境做热交换,当阀系改变后将可降低减振器达到平衡温度的时间与峰值,实现温度控制的效果。

2.4 试验方法

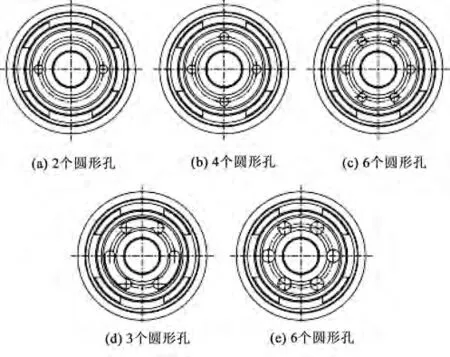

制作3种不同厚度的复原阀片,以及直径分别为1.8 mm和3 mm圆形活塞孔、直径为1.8 mm环形活塞孔进行示功试验研究。具体参数值如表1所示。

表1 复原阀结构参数

圆形和环形活塞孔的结构如图3所示。活塞孔的面积分别为5.09 mm2、10.18 mm2、15.26 mm2、36.462 mm2、42.39 mm2,3-环形孔如图3(d)所示,复原阀片最大开阀环形间隙面积为20.724 mm2,如图4所示。由图可知,随着活塞速度增大时,减振油顶开复原阀片,当活塞速度达到高速后,由于垫片厚度限制复原阀片的最大开阀高度,复原阀片被压至复原阀上,形成最大开阀环形间隙。

图3 圆形和环形活塞孔结构

图4 复原阀片开阀

3 试验结果分析

3.1 试验设备

通过减振器MTS试验台,测试其示功图,以及搭配温度传感器测试在相同时间即相同的升温循环次数下,温度曲线以及阻尼力曲线,分析温升情况。采集数据设备如图5所示。

图5 试验设备

3.2 试验结果分析

3.2.1 活塞孔对阻尼特性的影响

不同活塞孔阻尼特性如图6所示。由图可知,随着孔数量的增加,高速下的阻尼力下降,2孔到4孔下降最多,这是由于高速下的复原阀片开至最大后,活塞孔起到节流效果,累加的力2孔偏大,活塞上下压差大。

综合分析:4孔和6孔复原阻尼力在活塞速度下基本无变化,在1 040 mm/s时,复原阻尼力相差320 N,该值在阻尼力的要求范围内。当换上2孔活塞时,314 mm/s速度之前,阻尼力无变化,520 mm/s之后的速度下,随着速度增大,阻尼力相差也越大。在活塞速度为1 571 mm/s时,阻尼力相差4 200 N,这是由于复原阀片打开后的缝隙面积以及活塞孔节流作为主要阻尼力的来源,故而阻尼力上升极快。具体阻尼力值如表2所示。

图6 不同活塞孔阻尼特性

表2 阻尼力值表

3.2.2 阀片厚度对阻尼特性的影响

不同阀片厚度阻尼特性如图7所示,随着阀片厚度增大,阻尼力也随之增大,等效厚度分别为0.216 mm、0.283 mm、0.35 mm,当厚度为0.283 mm和0.35 mm时,阻尼力增减较小90 N。随着厚度增大,开阀速度随之推迟。这是由于阀片厚度增大,阀片刚度增大,开阀所需要的力增大,对应的活塞速度增大。

图7 不同阀片厚度阻尼特性

3.3 温升循环

3.3.1 不同活塞结构减振器

减振器3 min范围内采用增加示功循环次数来实现升温,循环次数的多少将影响减振器实际工况的温度特性。图8所示为减振器在5 min内的相同示功循环次数条件下的温度。试验参数如表3所示。

表3 温升循环设定参数

不同活塞阀系减振器的温升如图8所示。由图可以看出,在原阀系上更换活塞后,高速下阻尼力有所下降,环形孔活塞有明显的温升下降,下降幅度为26℃。

图8 不同活塞阀系减振器的温升

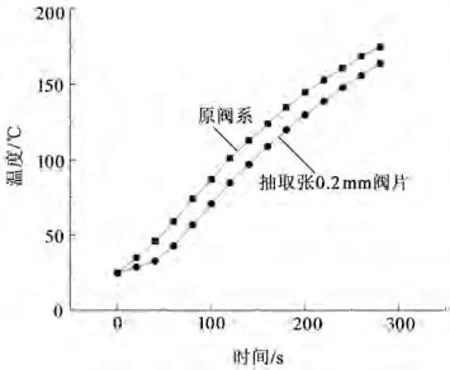

3.3.2 不同复原阀片厚度减振器

复原阀片影响的温升如图9所示。由图可知,在抽取一张阀片后,阻尼力在要求范围内时,阻尼力相差450 N,温度相差较小,相差幅度为11℃,因为减振器温度是由阻尼力控制。阻尼力差越大(高速下),温升相差就越大。抽取阀片前后阻尼力-温度曲线如图10所示。由图可以看出,随着温度的升高,阻尼力也下降,这是由于温度升高,油液黏度减小,阻尼力减小,油液的黏温性能较好。

图9 复原阀片影响的温升

图10 抽取阀片前后阻尼力-温度曲线

4 结束语

本文针对示功试验数据进行了减振器阻尼特性分析,并结合减振器升温循环试验对减振器阀系结构设计前后进行比较,总结如下。

(1)活塞高速运动时,4个φ1.8 mm圆形孔活塞减振器阻尼力由复原阀片和活塞孔产生,3个环形孔活塞减振器的阻尼力由复原阀片产生,活塞孔不起阻尼作用。3个环形孔活塞减振器的示功循环升温变慢,吸收同样路面的振动,比4个φ1.8 mm孔活塞减振器达到平衡温度的时间延迟,平衡温度峰值降低,从而有效保护橡胶元件油封以及油液性能,使得减振器寿命提高。

(2)活塞高速运动时,2个φ1.8 mm活塞减振器的阻尼力基本上由活塞孔来产生,阻尼力跳幅较大。当复原阀片开至最大时,活塞孔面积越大阻尼不一定越小,环形孔活塞比圆形孔活塞的流通性强。