多向锻造对8418钢组织和力学性能的影响*

姜文鑫,梁 航,杨海波,,4,马学文,李书志,孙学文,王平飞

(1.北京科技大学机械工程学院,北京 100083;2.广东世创金属科技股份有限公司,广东佛山 528313;3.东莞材料基因高等理工研究院,广东东莞 523808;4.流体与材料相互作用教育部重点实验室,北京 100083)

0 引言

8418钢是国际上广泛应用的一种空冷硬化热作模具钢,具有优良的淬透性、韧性及耐热疲劳性能,因此广泛应用于热锻模、压铸模和挤压模。由于国内热作模具钢冶炼锻造后组织中存在较严重的带状偏析和网状碳化物,造成其等向性与进口材料相比存在较大差距[1-2],寿命与外国材料商如瑞典一胜百、德国葛利兹和日本大同等存在较大差距。此类钢一般在550~600℃高温下服役,在服役过程中,容易形成热冲蚀、开裂、龟裂等早期失效。同时国内材料产品组织性能不稳定,严重影响模具的使用。

目前主要研究在单向镦拔和锻比对组织和力学性能的影响,但是单向锻造不能消除带状偏析[3-6],对多向锻造在8418模具钢中的应用报道较少[7-9],但是关于多向锻造的研究只观测了材料的金相组织,并未对材料的力学性能进行考究。针对退火组织差、等向性低等问题,本文将研究多向锻造变形方式对模具钢的组织和力学性能的影响,比较大锻比和小锻比的退火态组织、硬度及冲击韧性,为8418钢大型钢锭提供一定参考价值。

1 试验材料与研究方法

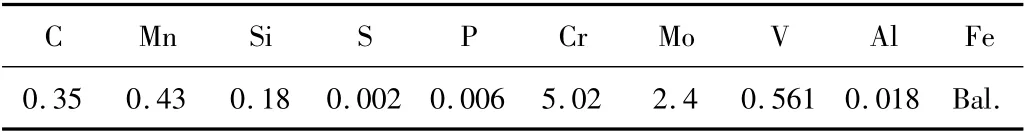

试验材料来源于国内某钢厂废弃坯料,从同一坯料中心处锯切2块尺寸为130 mm×250 mm×90 mm的方形锻料进行自由锻,组织形态为退火态。其化学成分如表1所示。

表1 实验材料的化学成分(质量分数,%)Table 1 Composition analysis of experimental steels(mass fraction,%)

在锻打的过程中,始锻温度为1 200℃,终锻温度为900℃。采用“两轻一重”和“两均匀”锻打方式,在3个方向进行镦粗试验,大锻比单向镦粗比为2,总锻比为6;小锻比单向镦粗比为1.5,总锻比为4.5。锻造后进行水冷,将坯料快速放入水中冷却,冷却1 200 s后取出,随后进行870℃保温3 h普通球化退火工艺,进行随炉冷却,24 h后取出方形坯料。方形坯料取出后,用数字超声波探伤仪VUT-800A对锻后试验按照《GB/T6402-2008钢锻件超声检测方法》进行超声波检测。

采用锯床锯切距表面20 mm的芯部进行取样并进行金相分析。根据标准金相检验程序及ASTM-E3标准对试样进行抛光并用4%的硝酸酒精溶液进行腐蚀,用HXS-1000A光学显微镜和JEOL JXA-8100电子显微镜观察组织,按照图谱北美压铸模金相标准NADCA 207-2003图谱进行评级。非金属夹杂的观察按照《GB/T 10561-2005钢的非金属夹杂》进行操作与评级。非金属夹杂评级如表2所示。

冲击试样取自于母坯横截面的中心位置横向和纵向两个方向,尺寸为7 mm×10 mm×55 mm。使用WHQ-7712型真空高压气淬炉在1 030℃的温度下奥氏体化30 min并用0.45 MPa进行真空气淬,利用箱式电阻炉在600℃温度下进行两次回火,保温时长2 h,第3次回火为610℃×2 h,每次回火之间空冷至室温,最终硬度在45~46 HRC。

表2 非金属夹杂评级Table 2 Rating of non-metallic inclusions

2 试验结果与讨论

2.1 多向锻后超声波探伤

对每批材料进行两个垂直截面的扫描,均未发现回波现象,图1所示为一个截面的扫描结果。无损探伤分析由图可知,无论是大变形量还是小变形量多向锻造,在锻造过程中均没有产生锻裂的现象。

图1 超声波探伤Fig.1 Ultrasonic flaw detection

2.2 多向锻造对退火态组织的影响

带状偏析是由钢在凝固时枝晶偏析引起的正常现象[6],图2所示为小变形和大变形退火态组织图。图2(a)、2(c)、2(e)、2(f)中能看出黑色和灰色不同对比度的组织,分别为碳及金属元素富化带与贫化带[10],材料的带状偏析对材料的等向性、冲击韧性和使用寿命有非常重要的影响[11]。采用的小变形多向锻造,锻比控制在4.5左右,图2(b)、2(d)中高倍的球状珠光体组织局部成链状,存在贝氏体形态,按一定位相分布,按照北美压铸协会标准评级可达到AS7级。形成原因可能为在锻后冷却速度导致,形成贝氏体,在球化过程中不易形成均匀细小的球状组织,并保留了贝氏体的形态,即奥氏体内部存在不同位向分布的板条状及针状铁素体[4]。

采用的大变形锻造,锻比控制在6左右,从图2(e)、2(g)中锻后组织所呈现的仍然存在带状偏析,带状偏析沿锻造的方向延伸,延伸方向沿最后一次镦粗时伸长的方向分布。在图2(f)、(h)中所得到的高倍金相组织球状珠光体细小且均匀,不存在贝氏体形态,按照北美压铸协会标准评级可达到AS2级。比较两者之间的组织变化,根据图2(c)~(d)对带状偏析中碳及主要合金元素波动进行对比,A区和C区为黑色区域,B区和D区为灰色区域,其4个区域的元素质量分数如表3所示。C元素波动由1.33降为1.10,Cr、Mo、V合金元素的波动比分别由1.14、1.11、2.57降低为1.02、1.04、1.27,可见多向锻造不能消除带状偏析但能减轻。大变形在多向锻造中改善带状偏析有一定作用[12]。在高倍组织中,关于高倍组织能看出大变形量较小变形量改善非常明显,珠光体组织大小、分布更加均匀。

表3 主要元素波动(质量分数,%)Table 3 Main element fluctuation(mass fraction,%)

2.3 多向锻造对碳化物的影响

图2 小变形和大变形退火态组织(OM)Fig.2 Small deformation and large deformation annealed structure diagram(OM)

球状碳化物的形成就是析出、溶解和聚集长大的过程[13-14]在析出过程中,一般沿着相组织边缘析出,容易形成链状碳化物,链状碳化物是碳化物分布极不均匀的表现[15],8418钢中碳化物的形态类型、大小、含量、形状、分布和稳定性对8418钢最终服役时的热强性、热稳定性、冲击韧性及热疲劳性能都会产生很大影响[15]。小变形和大变形退火态组织图如图3所示。从图3(a)~(b)中可以看出,小变形量锻造碳化物粒径大小不均匀,形态不规则且差异较大,同时含有大块状未溶碳化物,并且图3(b)中球状碳化物没有均匀弥散地分布在基体上,大变形较小变形的球状碳化物平均粒径更加细小,图3(d)中大变形量锻造碳化物均匀地分布在铁素体基体上,分布较小变形量锻后退火更加均匀,形态较小变形量的锻后退火更加规则且形态差异明显缩小,且碳化物的形状比较圆润,更趋近于粒状,分布得更加均匀。薛松[16]认为在经过球化退火后,球状碳化物由马氏体组织和珠光体组织转化而来,主要的碳化物类型有MC、M6C、M7C3和M23C6,MC主要为V的碳化物,M7C3和M23C6主要为Cr的碳化物,M6C主要为Mo和Cr的碳化物;周健[17]认为碳化物分布与带状偏析有关,贫化带含较少的未溶碳化物颗粒富化带中由于金属碳化物较多,而且存在较多的大颗粒碳化物。可见多向锻造形式影响碳化物的形态和分布,在一定范围内,锻比为6的较锻比为4.5的碳化物形态更加规则,分布更加均匀。

图3 小变形和大变形退火态组织(SEM)Fig.3 Small deformation and large deformation annealing state microstructure(SEM)

2.4 多向锻造对硬度与冲击韧性的影响

回火过程硬度变化曲线如图4所示。由图可以看出,大变形量锻造淬火后的硬度值比小锻比的普遍高,在回火过程中,可见在多向锻造过程中大锻比对提高模具的最终淬火、回火后硬度具有一定的影响,有助于提高材料的抗磨性。图中,横坐标回火次数为0表示淬火状态下的硬度值,淬火状态的硬度大锻比较小锻比的高1.5 HRC,在第1次600℃回火2 h后的硬度值相差0.8 HRC,在第2次600℃回火2 h后硬度值相差0.6 HRC,在第3次610℃回火2 h,两者硬度值相差0.4 HRC。造成硬度之间有差距的原因可能为大锻比的材料经过充分的塑性变形,材料组分的均匀性变得更好,在回火过程析出均匀弥散的碳化物,材料组分均匀性可以影响材料的硬度。同时,硬度在回火时的硬度降低值相差不大,可见两者的抗回火性能几乎相当。

图4 回火过程硬度变化曲线Fig.4 Hardness change curve during tempering

图5 不同变形量无缺口冲击功Fig.5 Unnotched impact value of different deformation

试验钢经不同锻比后回火态无缺口室温冲击实验结果如图5所示。图5(a)分别为大锻比的横向和纵向冲击;图5(b)分别为小锻比的横向和纵向冲击值。大变形量的横纵冲击功分别为285.3 J和308.6 J,小变形量的横纵冲击功分别为218 J和250 J,大锻比试样在横纵向冲击功较小锻比冲击值均有较大提高,其中横向冲击提高31%左右,纵向冲击可提高23%左右,大锻比的等向性为横向冲击/纵向冲击即285.3/308.6=0.93,小锻比的等向性为218/250=0.88。从数值上看,多向锻造可以提高等向性,但是小锻比的冲击值明显太小,大锻比的横向冲击值甚至超过小锻比的纵向冲击,在保证不开裂的前提下,故大变形量对提高材料的韧性有明显的影响[5]。

3 结束语

本文利用金相显微镜、扫描电镜和冲击试验机研究不同变形量在多向锻造中对8418钢材料的退火态组织和冲击性能的影响,得出结论如下。

(1)多向锻造可以明显改善低倍带状偏析和球状组织,在一定范围内锻比越大,偏析改善越明显,按照北美压铸协会标准评级可达到SA1-SA2。球状珠光体也得到明显改善,锻比为4.5、6时,评级分别为AS7和AS2级。C、Cr、Mo和V主要元素的黑白不同区域的元素比值分别由1.33、1.14、1.11、2.57降为1.10、1.02、1.04、1.27。

(2)多向锻造变形量对碳化物的分布和形态有影响,锻比为6较锻比为4.5的碳化物分布更均匀,形态更加规则且粒径更加细小。

(3)多向锻造对材料的等向性有明显改善,在一定范围内,锻比越大,材料的横向、纵向冲击韧性值越高,冲击韧性与材料的微观组织有关系,大锻比横向冲击与纵向冲击较小锻比分别提高31%和23%左右。

(4)多向锻造比对材料的最终淬火、回火的硬度有影响,大锻比的硬度较小锻比的硬度高0.4 HRC~1.5 HRC。但是两者的抗回火性几乎无差别。