砂土地区超长基桩双荷载箱法承载特性试验研究

陈维超,杨伟军,陈浩,杨建宇

(1.湖南省第四工程有限公司,湖南 长沙 410119;2.长沙理工大学,湖南 长沙 410114;3.湖南建工集团有限公司,湖南 长沙 410004)

桥梁基桩的承载力是保证桥梁结构安全性、可靠性和经济性的关键,通过基桩现场原位承载力试验,掌握超长基桩的受力特性、桩土间的荷载传递机理,具有重要的工程意义和理论价值。传统的桩基承载力检测方法按其加载形式可分为堆载法和锚桩法。对于涉及较长桩基的大型工程,如跨海大桥、超深基坑等,传统静载试验不仅开展难度大,而且难以满足较大吨位桩基的试验要求。鉴于此,JORI[1]率先提出了一种在桩基内部加设压力盒来测定桩基承载力的方法,即所谓的“O-Cell 法”。经过国内外学者几十年来的不断发展,基于O-Cell 法的桩基自平衡法逐渐成为桩基承载力检测的主流方法[2−8]。其中,基于双荷载箱的桩基自平衡法能较好改善客观不可控因素带来的影响,从而提高了检测精度[9−11]。双荷载箱法是将2个荷载箱分别安放在桩身不同位置,按照预设外荷载条件分别加载或同时加载上、下荷载箱,然后得到上、中、下段桩的承载力,进而通过组合可求得整桩承载力的一种试验方法[12−13]。该方法已在长大直径桩基、深长嵌岩桩、后压浆桩基的承载力测试中得到了越来越广泛的应用[14−17]。本文以越南砂土地区某桥梁工程超长基桩为背景,采用双荷载箱法进行原位承载力试验,研究砂土地区超长基桩的承载力特性,为砂土地区超长基桩的设计与施工提供参考。

1 工程概况

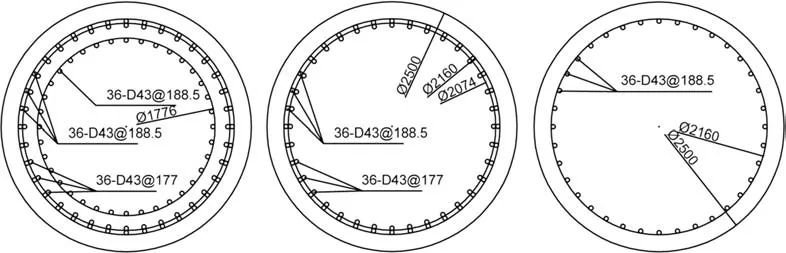

越南砂土地区某特大桥全长2 015.7 m,主桥为双塔斜拉桥,主跨350 m,边跨150 m,选取其中一工程钻孔灌注桩进行试验。该试验基桩的桩长83 m,桩径2.5 m,采用C35 水下混凝土浇筑而成。该基桩竖向主筋采用分段配置,桩长0~20 m的竖向主筋配置如图1(a)所示,其配筋率为3.195%;桩长20~46 m 的竖向主筋配置如图1(b)所示,其配筋率为2.13%;桩长46~83 m 的竖向配筋配置如图1(c)所示,其配筋率为1.065%。混凝土的弹性模量Ec=3.15×104N/mm2,钢筋弹性模量Es=2.0×105N/mm2。

图1 钢筋笼截面图Fig.1 Reinforcement cage section

桥址处为厚砂土层地质,地质情况如表1 所示。在进行承载力测试之前,采用超声波透射法对桩身质量进行检测,其桩身质量为Ⅰ类桩。

表1 试验基桩处地质情况Table 1 Geological conditions of the test pile

2 试验设计

2.1 试验仪器

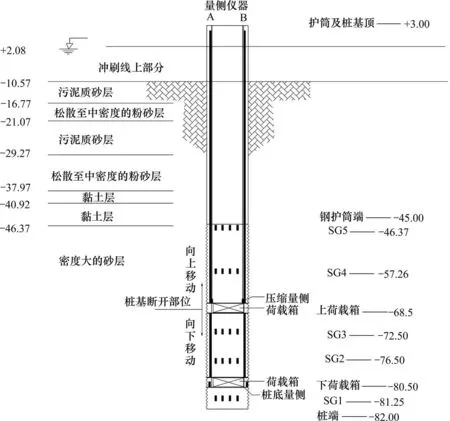

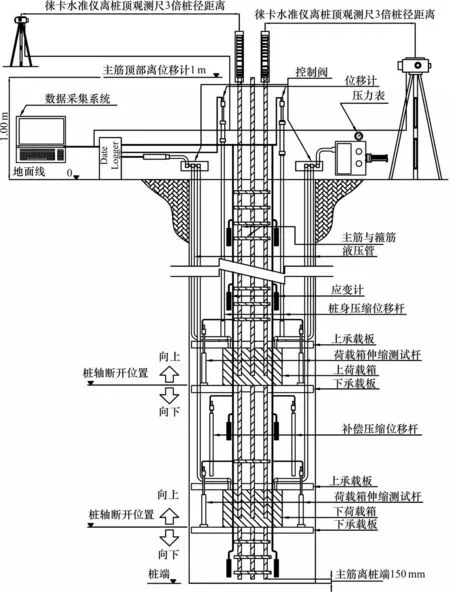

双荷载箱加载装置及测试断面布置如图2 所示。每个荷载箱由2个直径670 mm的千斤顶组成,在荷载箱位置处,钢筋笼断开的主筋与荷载箱的上下承载板焊接在一起,并在钢筋笼与荷载箱内径之间设置与主筋数量一致的导向喇叭筋,两者夹角大于60°,如图3 所示;在上下荷载箱的上承载板顶面上各布置3根桩身压缩位移杆,以量测上段桩、中段桩的桩身压缩变形;设置5个量测断面SG1~SG5,每个断面设置4个振弦式钢筋应力计,量测各段桩身的应变、轴力及桩身压缩;桩顶位移采用自动采集和存储测量值的高精度水准仪NA3000。

图2 荷载箱及测试元件布置Fig.2 Load box and test element location

图3 荷载箱安装Fig.3 Load box installation

2.2 数据采集

数据采集系统如图4所示,各测试仪器数据均采用GeoLogger数据采集系统连接至电脑上,每间隔60 s 自动记录和存储所测试的数据,并实时显示。

图4 数据采集系统Fig.4 Data acquisition system

2.3 加载程序

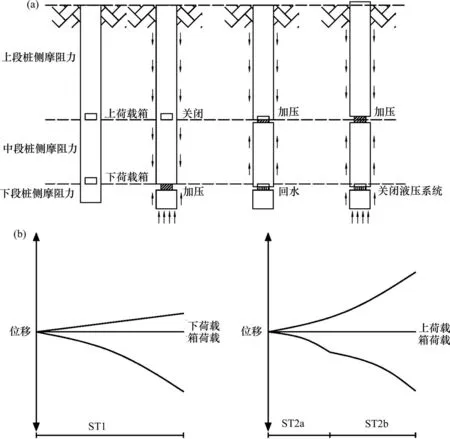

基桩设计荷载值为12 MN,荷载加载控制值为24 MN,采用双荷载箱法分段量测桩侧阻力、桩端阻力及桩身压缩,加载原理如图5所示。

图5 双荷载箱测试承载力示意Fig.5 Test bearing capacity of double load box

下荷载箱加载阶段ST1:关闭上荷载箱,利用中段桩与上段桩的侧阻力作为反力,分16 级对下荷载箱等量加载至12.12 MN 时停止加载,此时桩端位移量较小,未达到桩端极限承载力但已满足工程需要,然后分6级卸载得到下段桩与桩端的承载特性。

上荷载箱加载阶段ST2a:保持下荷载箱液压设备不启动并打开回水阀门,此时下荷载箱不传递荷载至桩端,利用上段桩的侧阻力作为反力,分11 级对上荷载箱等量加载至5.06 MN,得到中段桩的承载特性。

上荷载箱加载阶段ST2b:当上荷载箱加载至5.06 MN 时,关闭下荷载箱的回水阀门,此时下荷载箱将中段桩与下段桩连成一体,利用中段桩与下段桩的侧阻力及桩端阻力作为反力,分12 级对上荷载箱继续等量加载至14.55 MN 时停止加载,然后分6级卸载得到上段桩的承载特性。

3 试验结果分析

3.1 荷载−位移曲线特性

由图6(a)可知:下荷载箱加载时,桩端荷载−位移曲线呈平缓−缓变型,荷载值0~8.35 MN 时,荷载−位移曲线呈平缓型,桩端位移量很小;荷载值大于8.35 MN时,桩端开始向下位移,并随荷载增加而增大。由表2可知:下荷载箱加载时,荷载值12.12 MN 的桩端位移为6.98 mm,卸载后桩端残余位移为5.41 mm,桩端土体塑性位移占总沉降量的77.5%;桩顶位移为0.93 mm,卸载后桩顶的残余位移为0.67 mm,对上段桩的影响很少;通过对桩端加载可对桩底沉渣进行压密,可改善桩端的承载特性。

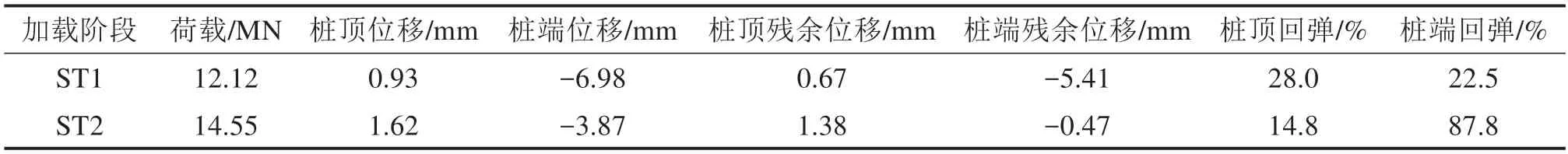

表2 荷载与位移试验结果Table 2 Load and displacement test results

图6 荷载与位移曲线Fig.6 Load and displacement curves

由图6(b)可知:上荷载箱加载时,桩顶位移、上荷载箱的上承载板位移随荷载增加缓慢增大,向上位移未出现突变的现象,荷载−位移曲线呈缓变型。由表2 可知:荷载值14.55 MN 的桩顶位移为1.62 mm,卸载后桩顶位移为1.38 mm,其位移回弹量占14.8%;卸载初期桩顶位移持续增长至1.9 mm,表明上段桩的桩身应力通过桩土间侧摩阻力得到充分的传递。

3.2 桩身压缩特性

采用位移量测杆量测上段桩、中段桩的桩身压缩值,其中上段桩的理论浮重为4.77 MN,上段桩与中段桩的理论浮重为5.62 MN。

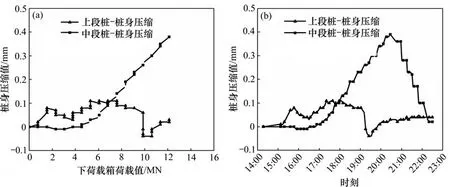

由图7可知:下荷载箱加载时,当荷载值小于5.3 MN 时,因需先平衡上段桩与中段桩的浮重,中段桩的桩身压缩值较小;当荷载值大于5.3 MN时,中段桩的桩身压缩值与荷载曲线出现明显拐点,桩身压缩值随荷载增加而增大;当加载至12.12 MN时,桩身压缩值达到0.39 mm,卸载后的桩身压缩值回弹至0.02 mm,表明卸载后桩身内基本无应力,桩侧摩阻力基本完全卸载。上段桩的桩身压缩曲线与中段桩差异较大,这是由于桩侧土层种类及侧摩阻力发挥特性不同,导致桩身应力不呈线性分布。

图7 ST1桩身压缩特性Fig.7 Pile compression characteristics of ST1 loading stage

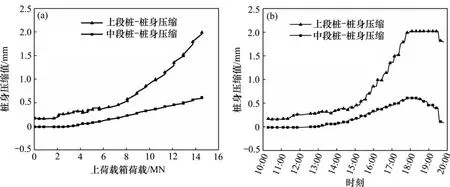

由图8 可知:上荷载箱加载时,当加载至2.11 MN,上段桩的桩身压缩值曲线出现拐点,桩身压缩值随荷载增加而增大;加载至14.55 MN 时,上段桩的桩身压缩值为2.02 mm,完全卸载后上段桩的桩身压缩回弹至1.80 mm,表明桩身内应力并未完全卸载。考虑到不同土层的侧摩阻力发挥特性不同,在桩侧土体受到较大扰动后,卸载时桩侧摩阻力未能同步卸载,从而在桩身内形成内应力。由于中段桩长度较小,且穿过较为均匀的密实砂层,侧摩阻力发挥与荷载箱加卸载步调一致,呈线性分布。

图8 ST2桩身压缩特性Fig.8 Pile compression characteristics of ST2 loading stage

3.3 桩身轴力传递特性

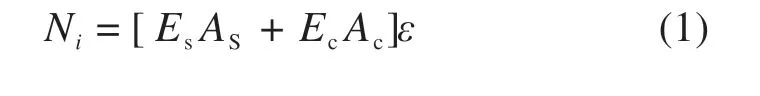

各级荷载作用下的桩身轴力,可通过基桩截面处的钢筋应力计所量测的数据得到。假定钢筋与混凝土二者的应变变形协调一致,则第i断面处的桩身轴力Ni按式(1)计算。

式中:As为钢筋主筋的横断面面积;Es为钢筋的弹性模量;Ac为混凝土的净面积;Ec为混凝土的弹性模量。

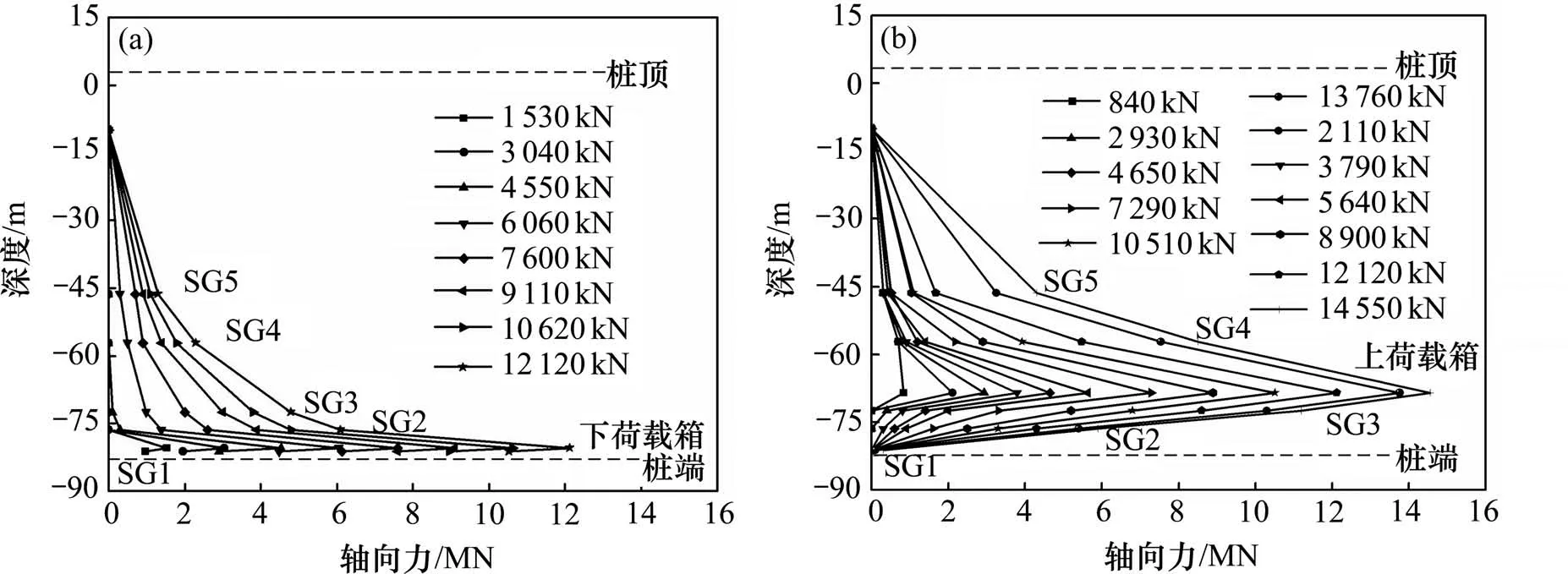

由图9可知:荷载箱处的桩身轴力最大,并朝上下两端递减,由于中段桩、下段桩所处的土层较好,桩侧摩阻力发挥相对较大,桩身轴力减小较快。上、下荷载箱加载至最大荷载时,靠近桩端处SG1 截面的桩身轴力分别为8.95 MN 和0.3 MN。

图9 桩身轴力传递规律Fig.9 Law of axial force transfer of pile

3.4 桩侧摩阻力传递特性

假定每一层土体的侧摩阻力相同,则各层土体的桩侧平均摩阻力按式(2)计算。表3 为下荷载箱、上荷载箱加载至荷载控制值的桩侧摩阻力。

表3 桩侧摩阻力Table 3 Pile lateral friction

式中:Ni和Ni+1为第i和i+1 测试断面的轴力;Ai为第i分层桩侧的侧面积。

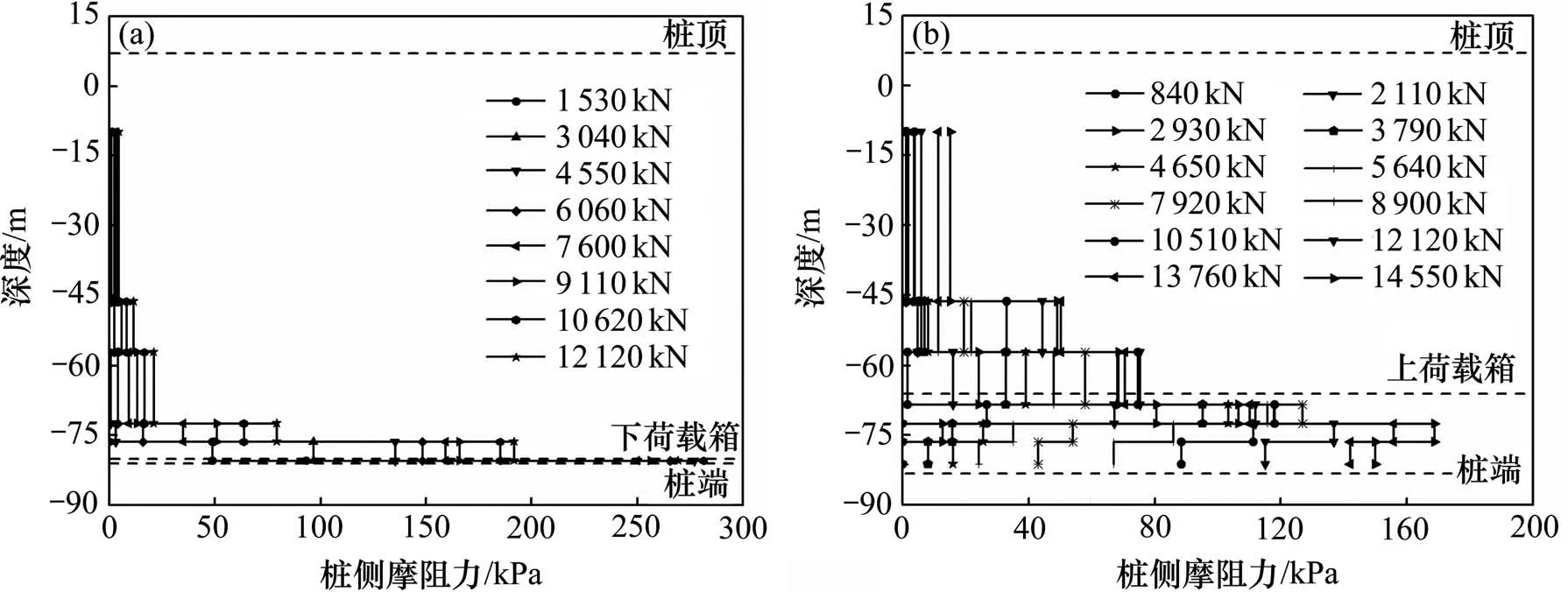

由图10 可知:以荷载箱为临界面,荷载箱以下的桩段从上至下、荷载箱以上的桩段从下至上,各区段桩的侧摩阻力发挥呈异步特性,即靠近荷载箱处桩土相对位移量大,土层侧摩阻力优先发挥作用;此外桩侧摩阻力发挥与荷载的大小有关,在各区段桩侧摩阻力达到最大限值之前,各区段桩侧摩阻力随荷载增加而增大。其中有护筒的桩段假定桩侧摩阻力为平均值,不单独考虑污泥质粉砂层、黏土层对桩侧摩阻力的影响。

由图10(a)可知:下荷载箱加载时,下荷载箱-SG1区段的桩侧摩阻力随荷载增加而增大,加载至5.3 MN时,桩侧摩阻力达到极限值286.47 kPa,桩侧摩阻力完全发挥;当继续增大荷载时,该区段桩侧摩阻力小幅度衰减,并出现桩侧土体软化的现象,加载至最大荷载12.12 MN 时,该区段桩侧摩阻力衰减至269.41 kPa。当荷载较小时,靠近下荷载箱处的土层侧摩阻力先得到发挥,上段桩侧摩阻力为0。

由图10(b)可知:上荷载箱加载时,当荷载较小时先由荷载箱附近的土层侧摩阻力平衡,远离荷载箱桩段的侧摩阻力为0;桩侧摩阻力随荷载增加而增大,加载至10.51 MN 时,上荷载箱−SG3区段的桩侧摩阻力达到极限值120.39 kPa,荷载继续增大时出现桩侧摩阻力衰减现象,最大荷载值时的桩侧摩阻力为106.63 kPa,其他区段桩侧摩阻力随荷载增加而增大。

图10 桩侧摩阻力分布规律Fig.10 Distribution of pile lateral friction resistance

3.5 桩土相对位移关系特性

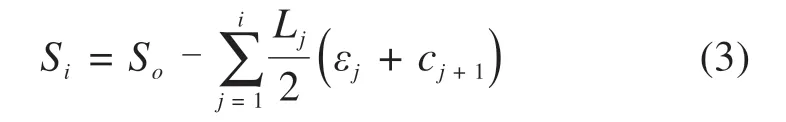

桩土相对位移通过量测荷载箱加载点承载板及桩身压缩变形量予以确定,则第i区段的桩土相对位移量Si按式(3)计算。

式中:So为荷载箱加载点承载板的位移;Lj为第j桩段长度;εj,εj+1为j,j+1断面钢筋应变。

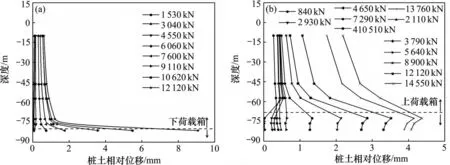

由图11 可知:同一级荷载作用下,临近荷载箱处的桩土相对位移量最大,侧摩阻力优先得到发挥;荷载箱上下两端的桩土相对位移量远离荷载箱逐步减小。当荷载较小时,不发生桩土相对位移,侧摩阻力发挥与荷载箱距离存在负相关的关系;随着荷载增大,各深度处的桩土相对位移增大,侧摩阻力逐步发挥。

图11 桩土相对位移分布规律Fig.11 Distribution law of relative displacement of pile and soil

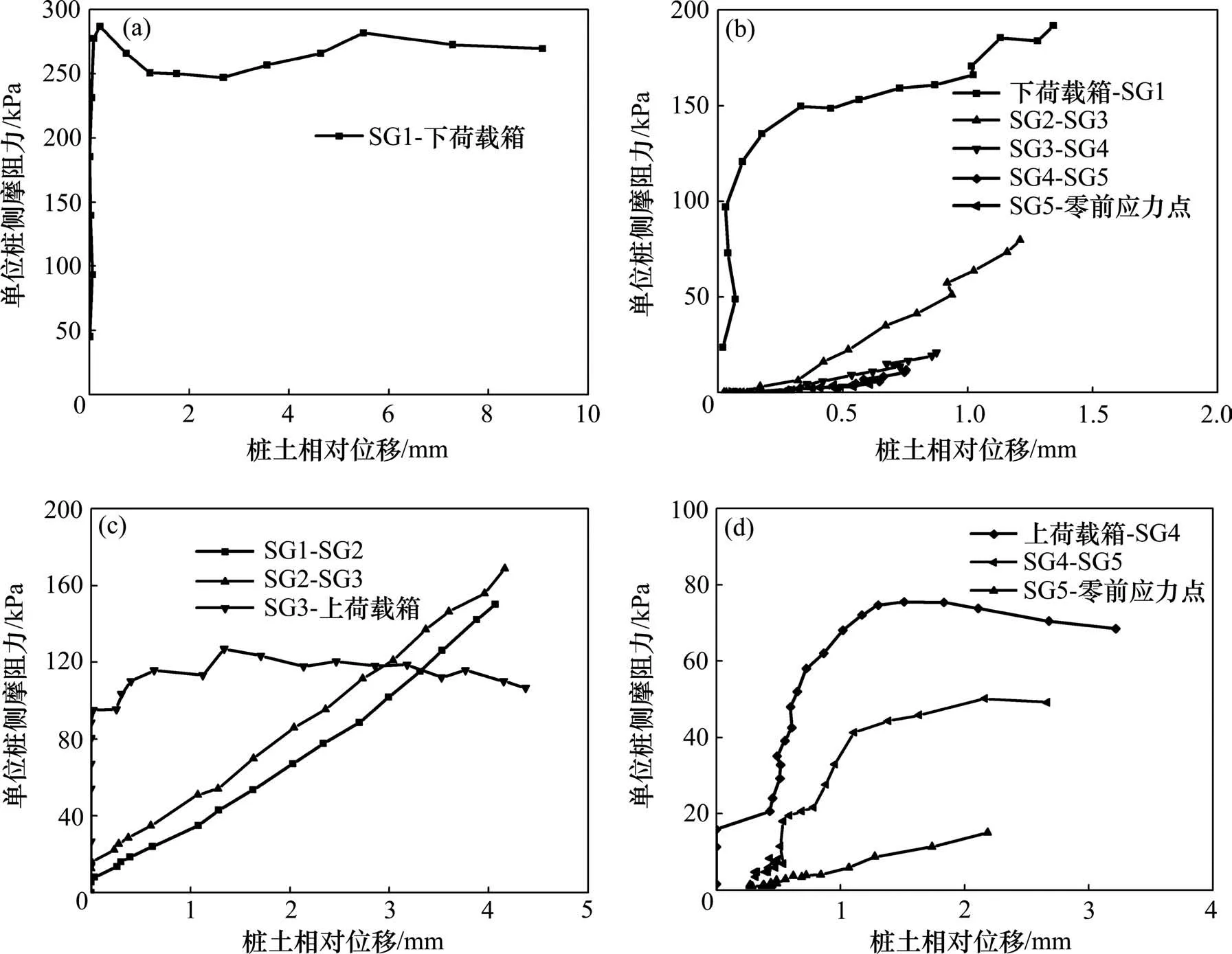

3.6 桩侧摩阻力发挥特性

由图12(a)和12(b)可知:下荷载箱加载时,当SG1-下荷载箱、SG2-下荷载箱桩段的桩土相对位移较小时,桩侧摩阻力迅速发挥,之后保持稳定甚至略有下降,呈现出弹塑性特性。SG1-下荷载箱桩段在桩土相对位移0.21 mm 时,桩侧摩阻力达到最大值286.47 kPa;当继续加载时,桩土相对位移进一步增大,直至桩段的土体发生一定的滑移破坏,此时桩侧土体软化,侧摩阻力有所降低;当加载至最大荷载值时,其桩侧摩阻力达到269 kPa。SG2-下荷载箱桩段,当桩土相对位移0.4 mm时,桩侧摩阻力为150 kPa,之后桩侧摩阻力稳定在150~180 kPa 附近,表明桩段的侧摩阻力基本到达极限值;远离荷载箱区段的桩侧摩阻力随桩土相对位移线性增加,且越靠近下荷载箱区段,桩土相对位移量越大,桩侧摩阻力也越大。

由图12(c)和12(d)可知:上荷载箱加载时,临近荷载箱附近SG3-上荷载箱的土体呈现弹塑性特性。桩侧摩阻力在桩土相对位移较小时充分发挥,随后基本保持稳定,而在位移较大时出现应变软化现象,桩侧摩阻力略有下降,直至位移达到1.28 mm 时桩侧摩阻力达到最大值127 kPa,上荷载箱−SG4 段具有类似特性。产生这种现象的原因是因为在施加荷载较小时,荷载箱附近土体产生相反方向的侧摩阻力来平衡全部荷载,桩土相对位移均由基桩弹性压缩导致。当桩土相对位移值较小时,随着荷载箱施加荷载增大,荷载逐渐传递至桩身全长。如图12(c),当荷载值较小时,荷载由桩侧摩阻力抵消,所有位移均由桩身弹性压缩组成,SG3-上荷载箱侧阻力迅速发挥,当荷载值进一步增大,桩端沉渣被压密,基桩除桩身弹性压缩外还发生整体向下位移;SG1-SG2,SG2-SG3桩段侧摩阻力与桩土相对位移呈线性关系,随桩土相对位移的增大而增加,且在达到4 mm 位移时仍未达到极限侧阻力。

图12 桩侧摩阻力与桩土相对位移曲线Fig.12 Curves of pile lateral friction and pile-soil relative displacement

由图12 可知:加载过程中临近荷载箱土层均达到极限侧摩阻力,下荷载箱加载时,SG1-下荷载箱桩段、下荷载箱-SG2 桩段的极限侧阻力分别为269.41 kPa,183.66 kPa;上荷载箱加载时,SG3-上荷载箱桩段、上荷载箱-SG4 桩段的极限侧阻力分别为120.39 kPa,75.33 kPa。临近荷载箱上下段土层均为相邻土层,由于厚度不大且均处于同一密实砂层,因此假设其力学性质一致,考虑到受力方向不同,荷载箱下方正向极限侧摩阻力明显大于上方负向极限侧摩阻力,计算得到该地区密实砂层转换系数γ分别为0.68 和0.63,与李小娟等[18]的研究结论较为吻合,规程中[19]砂土的推荐取值为0.75,实践中为保守起见通常取0.8,因此合理的转换系数有助于相对准确的计算出地基极限承载能力,降低工程浪费。

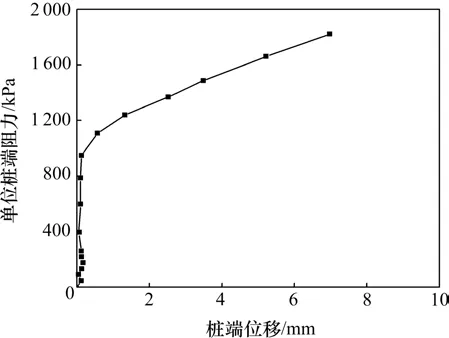

3.7 桩端阻力与桩端位移特性

基桩最底位置处SG1 的位移计距桩端0.75 m,可近似认为该截面处的桩身应力为桩端阻力。图13为单位桩端阻力与桩端位移的关系。

图13 桩端阻力与桩端位移曲线Fig.13 Pile tip resistance and pile tip displacement curve

在上部载荷作用下,桩端阻力−桩端位移曲线呈现明显的两阶段特性:初期加载时,单位桩端阻力直线上升至950 kPa,此时桩端位移仅为0.13 mm;随后桩端阻力随桩端位移线性增长直至上部荷载加载至最大值,此时桩端位移达到7 mm 左右,单位桩端阻力达到测试过程中的最大值约为1 822 kPa,换算为桩端阻力约为8.95 MN。

4 结论

1) 双荷载箱法能有效进行大吨位超长基桩承载力测试,在2 倍工程荷载作用下,该基桩的应力、位移相对稳定,满足设计承载能力要求,具有较大的安全储备,可为同类工程提供借鉴。

2) 在双荷载箱加载作用下,桩侧摩阻力发挥呈异步特性,同一级荷载下临近荷载箱桩土相对位移量大,土层侧摩阻力优先发挥作用,随着荷载增大,远离荷载箱处的土体开始出现桩土相对位移,桩侧摩阻力逐步发挥。

3) 荷载箱附近土层桩侧摩阻力发挥表现出理想塑性体特性,即桩侧摩阻力在桩土相对位移极小时便完全发挥;远离荷载箱的土层,桩侧摩阻力在未达到极限状态之前,与桩土相对位移呈线性关系;加载初期,桩端阻力直线上升,随后桩端阻力随桩端位移线性增长。

4) 合理的转换系数有助于更为准确的得到基桩极限承载力,该基桩密实砂层转换系数在0.6~0.7 之间,略小于国内常采用的0.7~0.8,可为相似条件砂土地区基桩承载力的测试提供数据积累及理论参考。