核电厂主管道热段弯头高度超差问题分析与处理

张永波

(中国中原对外工程有限公司,北京 100044)

2011年福岛核电厂发生核泄漏事故后,国内停止了二代核电厂的审批工作,目前在建核电厂均为安全系数更高的三代核电厂,其中具有完整自主知识产权的“华龙一号”继全球首堆落户福清5号机组后,已逐渐成为今后国内核电厂的主力机型。“华龙一号”堆型核电厂一回路主系统由三个环路构成,每个环路均包含一台蒸汽发生器、一台主泵,三个环路共用一台压力容器,由主管道连接形成闭合环路,其中热段连接压力容器和蒸汽发生器,过渡段连接蒸汽发生器和主泵,冷段连接压力容器和主泵。过渡段需要在现场根据蒸汽发生器和主泵的实际位置进行现场坡口加工,热段和冷段到货时两端为制造厂家已加工完成的成品坡口。

1 主管道热段弯头高度超差问题概述

主管道运输至核电厂施工现场后,在吊装引入安装房间前,应对主管道实体几何尺寸进行复查。某“华龙一号”堆型核电厂主管道3环热段到货后进行开箱检查,在进行三维几何尺寸测量时,通过采用压力容器端外圆柱拟合中轴线和以压力容器端面圆法线分别拟合计算,得到蒸汽发生器侧弯头处高度尺寸K值,两种方法得到的高度尺寸数据均不满足设计图纸中(530.8±2.5)mm的要求,具体数据详见表1。

表1 某核电厂主管道3环热段弯头高度实测值Table 1 Measured value of the elbow height at the 3-loop hot leg bending of the main pipeline in a nuclear power plant

2 主管道热段弯头高度超差的影响及处理方式

一般情况下,制造厂家根据设计图纸在厂内完成主管道热段的加工,在安装现场不再进行任何加工。在蒸汽发生器吊装就位前将主管道热段吊装引入安装房间,待蒸汽发生器及压力容器安装调整完成后直接进行热段两端焊口的组对焊接。

压力容器和蒸汽发生器属高精度设备,安装后可调范围很小,因此对于主管道热段的安装要求也非常严格。主管道热段弯头高度超差,将会使超差数据在压力容器端得到放大,导致热段与压力容器和蒸汽发生器的组对不能同时满足技术规格书的要求,也无法按照主管道焊接工艺进行坡口焊接。因工程现场远离国内制造厂,返厂处理运输周期长,无疑会对核电厂的建设工期造成巨大影响;如若在施工现场处理,安装单位无相应的操作经验,同类核电厂也尚无先例可循,制造厂家的人员、工机具都无法顺利到场,给主管道热段弯头高度超差问题的处理带来很大难度。

综合各种因素考虑,针对3环主管道热段弯头高度超差问题的处理,适宜采用制造厂指导、安装单位操作、设计单位和总包单位全力配合的方式,在安装现场进行热段弯头侧焊接坡口再加工处理,尽量减小对施工质量和工期的影响。

3 模拟组对过程分析

3.1 模拟组对分析原理

在安装现场进行主管道热段坡口的再加工,首先必须要得到热段弯头侧的切割量数据。在主管道安装前,通过对压力容器、蒸汽发生器、主管道3环热段原始数据进行拟合处理,得到3个设备现场实测的实体模型。在压力容器模型中,沿压力容器145°管嘴方位且距压力容器中心10 711 mm,插入3环蒸汽发生器实体模型,并在145°接管嘴与蒸汽发生器中心的连线上,插入主管道3环路热段模型。模拟主管道焊接后坡口重叠状态,逆推得到主管道的组对状态,即将管口沿重叠反方向移动。模拟的重叠量的互差值,与组对状态间隙的互差值相同,差值在0~1 mm内时,达到组对要求。

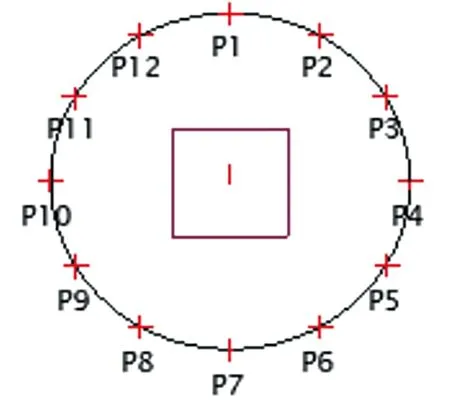

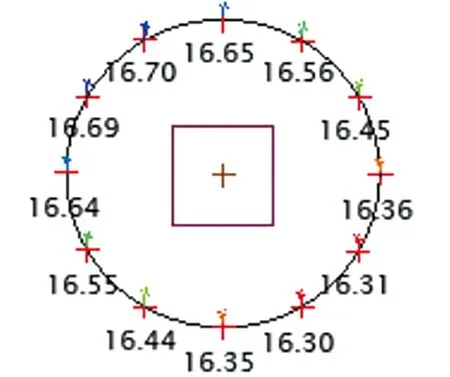

通过移动、旋转主管道3环热段,使主管道压力容器侧与压力容器管嘴重叠,模拟主管道焊后收缩(管段重叠)状态,通过对主管道3环热段和3环蒸汽发生器模型的水平移动、旋转使模型处于预期的焊后状态,保证两侧错边量为0,得到两侧的重叠部分,其数据模拟图如图1、图2所示。

图1 压力容器侧主管道组对示意图Fig.1 Schematic of the group pair of the main pipe on the pressure vessel side

图2 蒸汽发生器侧主管道组对示意图Fig.2 Schematic of the group pair of the main pipe on the steam generator side

示意图说明:点位分布,模拟的安装状态中,在主管道中心面向设备端,最高点为P1,最低点为P7,顺时针排列。点为主管道端面上的点,数值为到设备端端面的距离,即相应该位置间隙,间隙的互差,可代表组对间隙的互差。

3.2 主管道热段原始状态组对分析

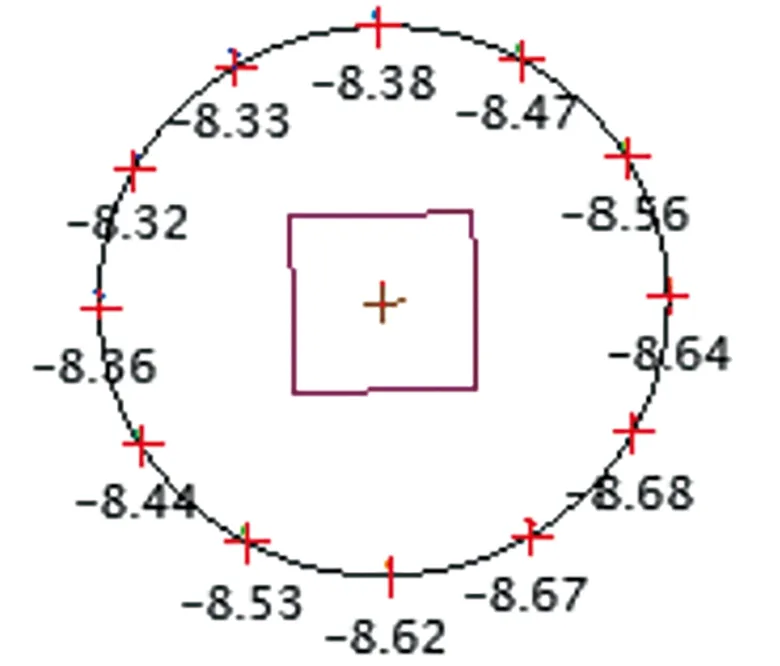

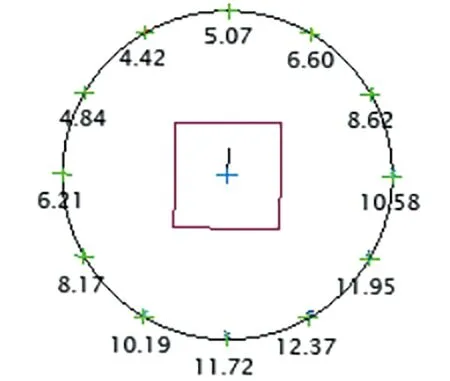

将压力容器与主管道热段按设计文件要求(0~1 mm)进行模拟组对,组对数据见图3,再插入3环主管道热段、3环蒸汽发生器实测模型,模拟主管道焊后重合状态初次建模,得到蒸汽发生器侧主管道组对数据,见图4。

图3 压力容器侧主管道组对数据Fig.3 Data of the group pair of the main pipe on the pressure vessel side

图4 蒸汽发生器侧主管道组对数据Fig.4 Data of the group pair of the main pipe on the steam generator side

根据模拟得到的主管道与压力容器和蒸汽发生器的组对数据,首先分析压力容器侧组对状态,将主管道热段按垂直于设备端方向移动,压力容器侧组对间隙互差为8.68 mm-8.32 mm=0.36 mm<1 mm,满足组对间隙要求;将3环蒸汽发生器移动至最佳组对位置后,组对间隙互差为12.37 mm-4.42 mm=7.95 mm>1 mm,不满足组对要求。

3.3 主管道热段初次调整后组对分析

考虑将主管道坡口去除并重新建模,使主管道热段蒸汽发生器侧最小的加工量为4 mm(经查询原始坡口检查记录,原坡口钝边长度约为4 mm),模拟焊口焊后重叠量8.5 mm(主管道焊接工艺评定给出),故蒸汽发生器侧焊接焊口的重叠量不宜小于12.5 mm,调整主管道热段组对模型后两端数据如图5、图6所示。

图5 调整后压力容器侧组对示意图Fig.5 Schematic of the group pair on the pressure vessel side after adjustment

图6 调整后蒸汽发生器侧组对示意图Fig.6 Schematic of the group pair on the steam generator side after adjustment

此时两侧错边量均为0 mm,压力容器侧中心重合8.5 mm,蒸汽发生器侧中心重合16.94 mm,减去模拟焊后重叠量8.5 mm,即中心点的加工量为8.44 mm。通过模型可以计算得出蒸汽发生器中心距压力容器中心为10 705.8 mm,其中压力容器管嘴距本体中心为3 404.3 mm,蒸汽发生器进水管嘴中心距本体中心线距离为1 358.9 mm。

3.4 主管道热段最终调整后组对分析

继初次调整后,继续调整组对模型,移动3环蒸汽发生器、3环主管道热段整体模型,并将主管道沿蒸汽发生器进水管口端面法向方向移动焊后重叠量8.5 mm,得到主管道热段组对模型数据如图7、图8所示。

图7 压力容器侧主管道组对示意图Fig.7 Schematic of the group pair of the main pipe on pressure vessel side

图8 蒸汽发生器侧主管道组对示意图Fig.8 Schematic of the group pair of the main pipe on the steam generator side

此时主管道热段弯头侧可视为切割状态,切割量即为重叠量。通过以上模拟数据可以得出,主管道热段蒸汽发生器侧切割后间隙差为0 mm,错边量为0 mm,热段压力容器侧焊口组对间隙为16.70 mm-16.30 mm=0.4 mm,错边量为6.8 mm,此错边量可为保证压力容器侧焊口在蒸汽发生器侧焊口焊接至50%左右时能与压力容器完成组对而预留的焊接收缩变形量。

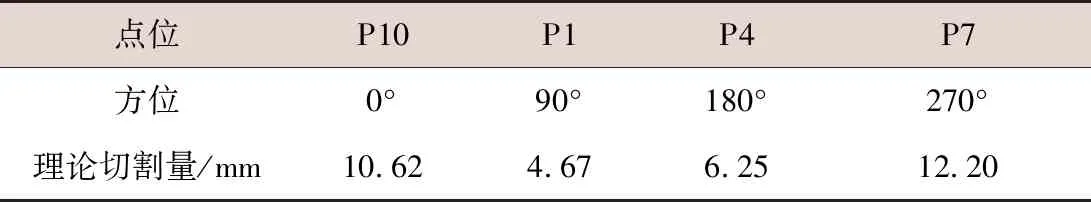

根据以上模拟组对分析结果,可以得知在进行3环主管道热段蒸汽发生器侧焊接坡口端面切割时,其各方位理论切割量如表2所示(加工偏差±1 mm)。模拟计算切割后,3环主管道热段长度(A)为5 956.5 mm(理论值5 965.3 mm±3 mm),高度(K)为532.29 mm(理论值530.8 mm±2.5 mm),夹角为49.95°(理论值50°±30′)。

表2 理论切割量数据表Table 2 Data sheet of theoretical cutting quantity

从模拟主管道组对的分析过程可知需在原有坡口的基础上加工坡口,这将导致新坡口与原坡口重叠。为最大限度的保持新坡口与图纸的一致性,经设计同意仅进行外坡口加工(即原始内镗面径向不切削)。根据热段蒸汽发生器端原始坡口尺寸记录,通过模拟拟合后可知加工后理论内镗深度减小,管段原始壁厚不改变。端面加工倾斜角度较小,加工后坡口钝边厚度理论可满足设计允许偏差(2.5±0.1)mm的要求。

4 主管道热段弯头端面切割及坡口再加工

4.1 工机具选择

高度超差问题出现在主管道热段的弯头侧,弯头内侧角度为50°,端面部位直管段长度仅为61.5 mm,无法架设安装外坡口机,所以不宜采用外坡口机进行加工。施工现场采用欧米伽9B数控坡口机进行3环路主管道热段的端面切割和坡口加工工作,坡口机架设在主管道热段内部。

4.2 测量控制点布置及切割划线

根据主管道模拟组对分析得出4个方位的理论切割量,并在弯头端部4个方位标记出最终切割线位置。因主管道组对数据要求非常严格,加工切割量也就随之要非常精确,因此划线一定要准确,且具有一定余量,防止加工错误导致主管道报废。

4.3 数控坡口机的安装调整

在主管道内部安装数控坡口机,因安装位置处在弯头处,通过调整数控坡口机4个方位支腿的高度,配合加垫不同数量的不锈钢垫片,精确调整并固定坡口机底座,保证坡口机与主管道连接牢靠。将坡口机立柱和机头安装在坡口机底座上,边测量边调整,必须控制保证数控坡口机的回转面与最终切割面一致,且坡口机中心与管段内镗面中心一致。

4.4 主管道热段端面切割

安装数控坡口机端面切削刀架,应以切削量最大点为基准对刀调整。当端面切削至最终切割线距离约1 mm时,控制每次进刀量不超过0.2 mm,同时每次切削后应测量到理论切割面的距离。端面切削完成后,应将毛刺清理干净。

4.5 主管道热段外坡口加工

在每次进刀前都应对数控坡口机的状态进行调整,并可采用走空刀的方式进行确认。当加工至距离钝边最终厚度约1 mm时,应控制每次进刀厚度不超过0.1 mm,同时每次切削后测量钝边厚度及高度,确保最终钝边厚度及高度尺寸满足设计图纸中坡口型式的要求。加工完成后检查坡口尺寸并测量管段外形尺寸,坡口尺寸检查完成后对坡口加工面进行液体渗透检测,切割后主管道实体数据见表3。

表3 3环路主管道切割后尺寸Table 3 Dimension of 3-loop main pipe after cutting

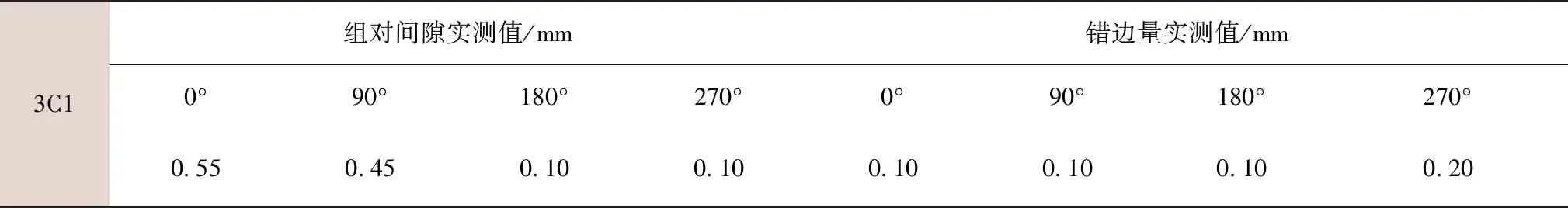

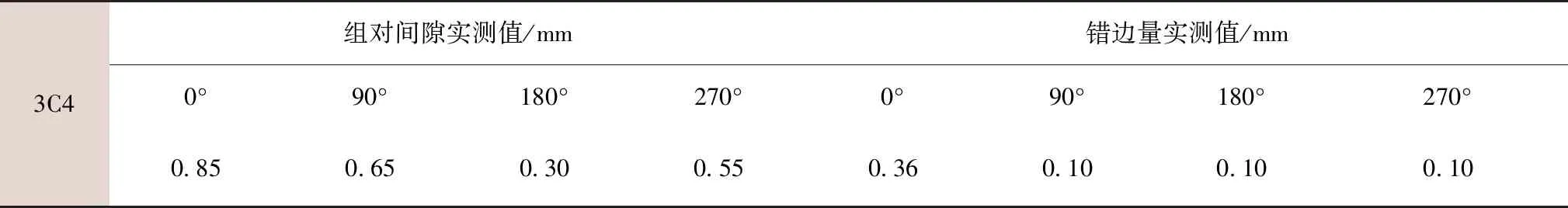

5 主管道热段弯头高度超差问题处理结果

3环主管道热段在切割并完成坡口再加工后引入安装房间,通过调整主管道的位置,在保证压力容器与蒸汽发生器安装均合格的前提下,得到3环主管道热段分别与压力容器和蒸汽发生器接管口组对的数据,详见表4、表5。可以看出,所有安装数据均满足设计文件要求,主管道热段弯头高度超差问题得到了圆满解决。

表4 3环主管道热段压力容器侧焊口组对数据Table 4 Data of the group pair of welds at the hot leg of the 3-loop main pipeline on the pressure vessel side

表5 3环主管道热段蒸汽发生器侧焊口组对数据Table 5 Data of the group pair of welds at the hot leg of the 3-loop main pipeline on the steam generator side

6 结论

通过三维激光建模在设备开箱阶段提前发现设备制造缺陷,将质量控制关口前移,消除了质量问题可能引发的严重后果。利用数据模拟测算分析得到应切割的加工量,通过精确控制端面切割及坡口再加工的过程,3环主管道热段与接口设备组对满足设计文件要求,在规避或大大降低可预见的质量、进度风险的前提下,弯头高度超差问题得到了最佳解决,也说明了在施工现场实施主管道成品坡口再加工的可行性。

本文所分析的质量问题,同时也考验了设备出厂验收失效后核电现场安装单位及总包单位应对新问题时的质量控制方法和手段。随着“华龙一号”堆型核电厂陆续开工建设,成品主管道仍可能会存在类似问题,文中所述从发现问题到解决问题的处理方式,给后续同类型核电厂主管道安装提供了非常好的借鉴经验。