海外某百万千瓦机组主泵电机出岛分析

任兴龙,刘明辉,朱 伟,夏 亮

(中国中原对外工程有限公司,北京 100044)

“华龙一号”反应堆冷却剂泵(简称“主泵”)为轴向叶轮立式泵,反应堆冷却剂从与主管道过渡段垂直进入泵壳,当旋转运动被叶轮转换为动能后,反应堆冷却剂在泵壳内从垂直方向偏转到水平方向,并通过主管道冷段离开泵壳,将冷却剂注入堆芯,带出核燃料组件裂变反应产生的能量。泵由三相异步电动机驱动,电机与上电机支座连接,上电机支座又与下电机支座连接,泵轴与电机轴通过中间轴彼此此固定连接在一起。因此,电机驱动功率可以通过轴和叶轮直接传递到介质。

电机与泵共用推力轴承,推力轴承(轴向和径向)安装在上电机支座上。油润滑双向推力轴承可以承载系统压力产生的轴向力、旋转部件的重力和泵压力所产生的轴向推力,在主泵开始运行和到运行结束,电机转子始终保持一个0.08~0.09 mm的抬升量,使之能够带动泵叶轮保持一个正常的旋转。径向力由两个油润滑和一个水润滑轴承承载。

顶油泵须在主泵启动或关闭前启动,此时由于主泵转速低、主泵所在的一回路压力小,顶油泵启动后会对电机转子进行一个抬升,用以抵消电机转子的重力。顶油泵将滑油泵送到轴向轴承(推力轴承)的主推力瓦和副推力瓦上,使主/副推力瓦和推力盘之间形成一层致密的刚性油膜,确保主/副瓦不会磨损。正常情况下,副瓦顶油压力(约7.0 MPa)应高于主瓦顶油压力(约3.5 MPa)。在主泵正常运转期间,顶油泵处于停运状态,此时主/副推力瓦和推力盘之间的油膜由与电机轴相固定的油液轮补充维持。

卡拉奇核电厂现场K-2机组3号主泵是第一台现场安装的主泵,在电机安装完毕中油箱注油后首次执行顶油泵启动承载测试,试验的目的是再次验证顶油泵电机,泵和油回路是否满足运行要求。由于3号电机是最早完成安装的,首次试验出现了主推力瓦(简称“主瓦”)顶油压力高于副推力瓦(简称“副瓦”)顶油压力的异常情况,针对这一问题,现场进行了排查、分析与应急检修处理。

1 推力轴承顶油调试问题描述

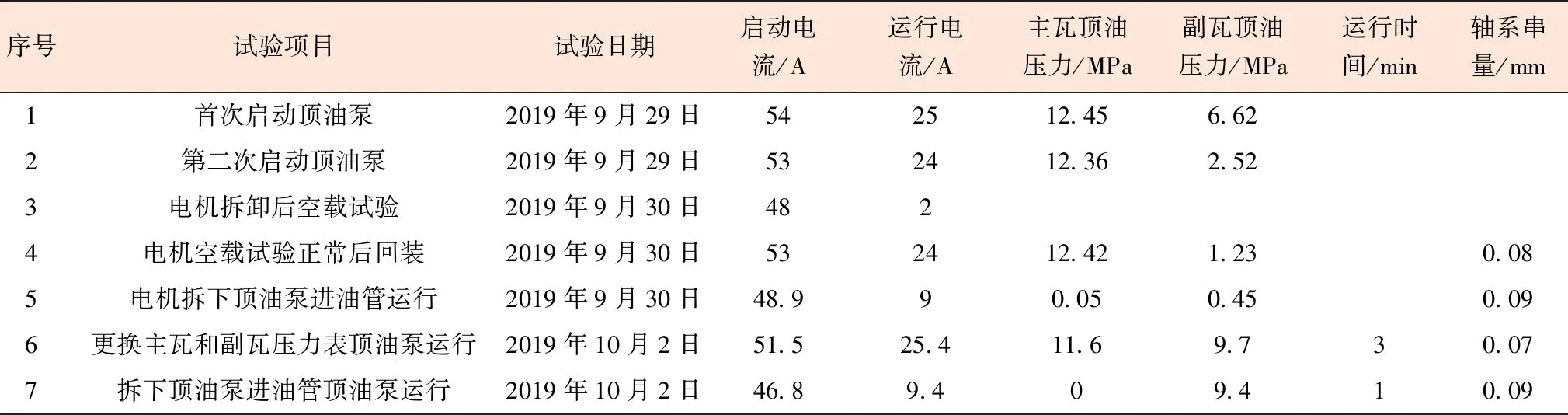

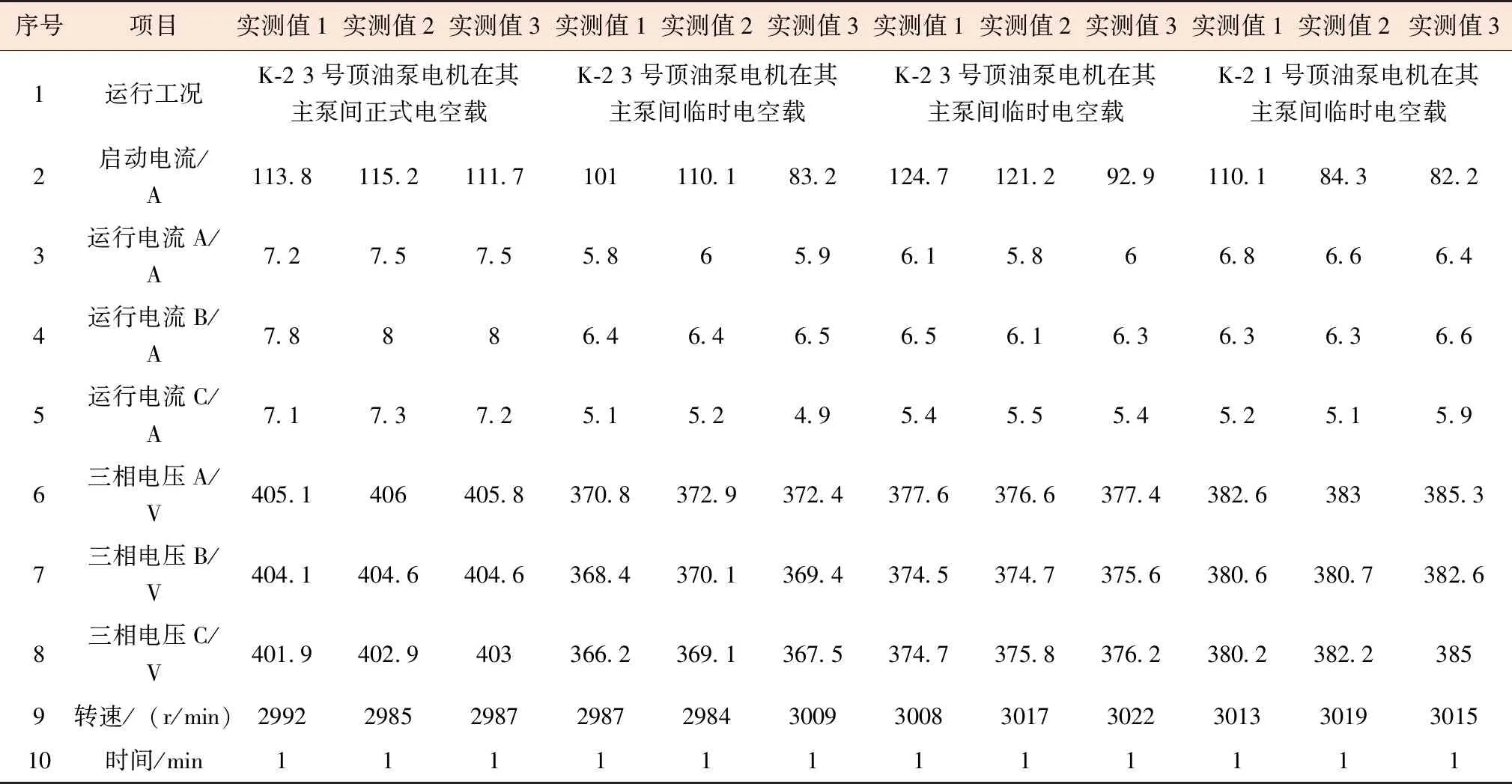

在K-2 3号主泵轴系安装完成后在没有系统压力的情况下首次调试启动顶油泵出现异常情况,发现副瓦顶油压力(6.62 MPa)低于主瓦顶油压力(12.45 MPa),而且电流偏大。正常情况下,副瓦顶油压力(约7.80 MPa)应高于主瓦顶油压力(约3.5 MPa),轴系串量约0.09 mm。在发现异常后,现场立即停止了顶油泵运行。组织主泵厂家,安装单位和调试单位对此进行讨论,并制定多个试验项目,试验记录见表1,顶油泵的电机设计参数见表2。第二次重新启动顶油泵,同样,副瓦顶油压力低于主瓦顶油压力,而且副瓦顶油相对首次启动的压力更低。为了查找是否因为电机或压力表等原因导致压力异常情况,后又陆续完成了表1中序3~7调试试验,异常情况仍然存在。

表1 K-2 3号主泵现场调试顶油泵数据记录Table 1 The data record of on-site commissioning of the top oil pump of the primary pump 3 of K-2 unit

表2 顶油泵电机参数Table 2 Parameters of the top oil pump motor

2 顶油泵电机问题排查

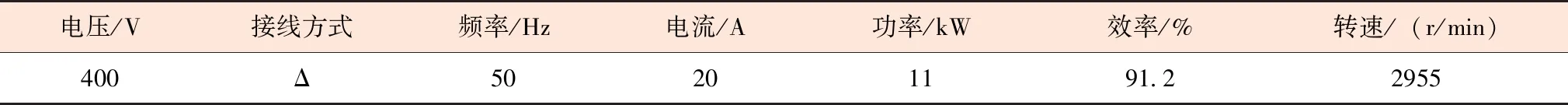

根据表1反馈的电流值,初步怀疑顶油泵电机异常。针对这一疑问,现场使用临时柴油供电(由于巴方电网异常不稳定,施工现场经常使用临时点进行施工作业)情况下对K-2 1号顶油泵电机进行了比对测试验证,试验结果见表3。由于现场用电量的大小对临时供电电压影响较大,所反馈的电流实测值与设计值相比偏大,不符合电机设计运行电流。

表3 K-2 1号主泵顶油泵试车记录Table 3 The record of test run for the top oil pump of the primary pump 1 of K-2 unit

在核电厂恢复正常供电后,对K-2 3号顶油泵电机进行了正式电空载测试。将K-2 3号顶油泵电机安装到K-2 1号主泵进行了临时电空载测试,并与正式电空载进行了对比,具体详见表4。此次电机空载试验,所使用的的测量仪表、测量人员都相同,避免了试验中的各种干扰因素的存在,而且这次试验安排实在短时间内一气呵成,经过评估,认为顶油泵电机正常,未损坏。

表4 K-2 3号和1号主泵顶油泵电机空载试车记录Table 4 The record of the top pump motor no-load test of the primary pumps 3 and 1 of K-2 unit

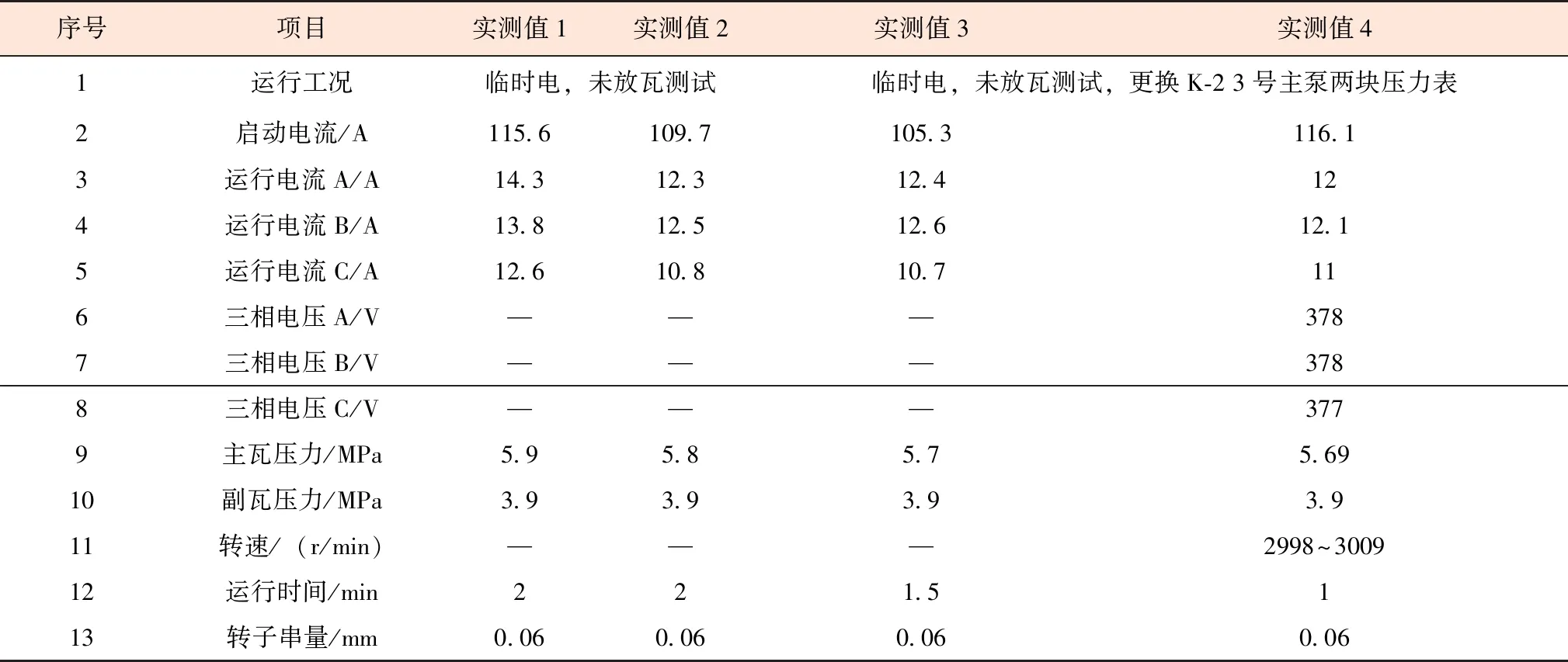

3 顶油泵和压力表问题排查

在K-2机组3号主泵出现推力轴承主瓦压力高于副瓦压力后,由于其他两环路主泵电机还未进岛安装,而且考虑的此问题可能是推力轴承内部问题,暂缓了K-2机组第一台主泵的进岛安装进度。顶油泵为齿轮泵,齿轮泵的一个重要特点就是运行可靠。但出于问题排查的考虑,认为需要更换顶油泵后继续进行试验,同时更换压力表。两次试验结果见表5。

表5 K-2 3号主泵顶油泵更换后试车记录Table 5 The record of commissioning after replacement of the top oil pump of the primary pump 3 of K-2 unit

更换顶油泵后的值与更换前的进行比对,推力轴承主瓦压力仍然高于副瓦压力,初步判断非顶油泵问题导致的这一异常。根据表1序号6试验和表5的试验数据,确定此问题不是压力表不准所产生的异常。

1967年我路过北京去大东北,只在崇文门火车站的水泥地睡了一夜,早上醒来脚背冻得肿出了鞋面。北京对于我几乎是陌生的。这一次,我踽踽独行到天亮,不记得是否遇见过行人。我静听脚步在空谷般的幽暗的胡同里踏出的响声,一点也不觉得孤单。我在这座城市有了许多师长,他们让我人生的前景充满了全新的色彩。

4 厂内全流量试验追溯

根据第2~3节问题排查,推断此问题的发生应该是顶油回路问题,初步怀疑可能原因是油路异物未清洁彻底而造成堵塞。鉴于此原因的不确定性,决定对主泵厂内全流量试验数据进行再次检查。

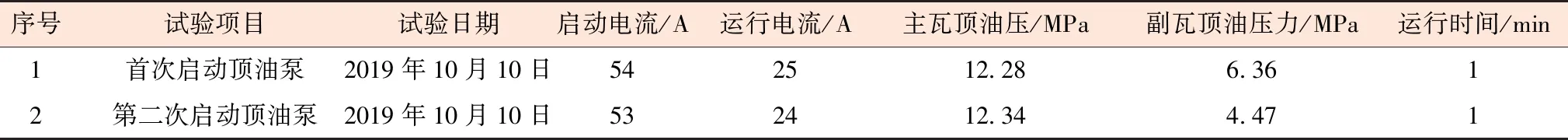

主泵全流量试验都是在系统压力不低于2.4 MPa压启机试验。因此,不能查到系统压力为0时的顶油供应压力。但是,试验6a系统压力2.4 MPa下的循环启停机试验,可类比系统压力为0的工况。试验6a,当系统压力为2.4 MPa时,轴系完全自由落下,推力盘与副瓦RTB贴合。此时,系统会产生向上的推力,但是,系统推力远小于轴系自重,因此会使推力盘与副瓦贴合。查阅试验6a在停机状态(转速为0 r/min)的副瓦顶油压力,加上系统向上的2.4 MPa压力,即为副瓦顶油压力。试验6a的试验工况为2.4 MPa的系统压力,吸入口温度为100 ℃,冷却水温度为35 ℃。如图1(a)~(c)分别为1、2、3号主泵的试验6a停机对应的主、副瓦顶油压力曲线图。

表6为三台主泵对应主瓦、副瓦顶油压力值的对比表。从表中的数据可明显看出,K-2 1号和K-2 2号主泵的副瓦顶油压力值正常,而K-2 3号主泵的副瓦顶油压力值明显异常,而且主瓦顶油压力偏大。

表6 试验6a停机后的主、副瓦顶油压力值Table 6 The oil pressure values of the main and secondary tile tops after the shutdown of the test 6a

对主泵出厂全流量试验对比也发现3号主泵主瓦压力高于副瓦压力的现象存在,而此数据因为台架的局限,一般不会作为重要参考,因此出厂时忽略了此异常现象。由此可初步判断此问题为节流器被异物堵塞的可能性较小,因为主泵在厂内全流量试验后,需要全部拆解,清洁包装后运输到现场,在现场安装时还要进行多次清洁、目视和电视检查。由此,着手于油路中的零部件规格检查。

5 K-2 3号主泵推力轴承检查

顶油回路最窄处为主瓦节流器,而主副瓦节流器的中心节流孔经过多次孔径变更,其他零部件未有过变更,制造厂也进行过多次的不同孔径节流器的采购;分析认为最大可能就未将最终版变更的节流器安装,认为需要将K-2 3号主泵电机出岛后对推力轴承拆解查验,并着重检查节流器孔径。

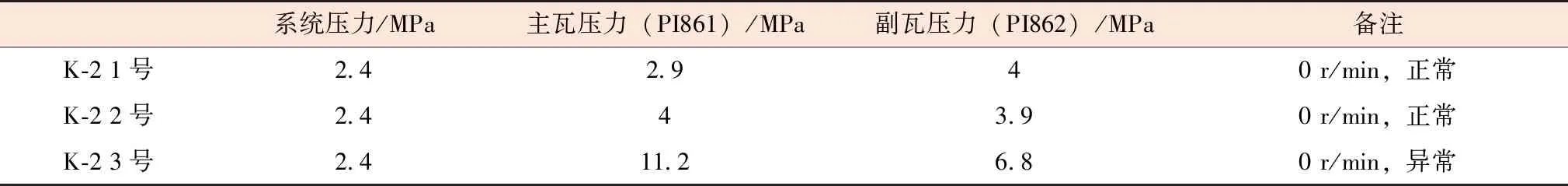

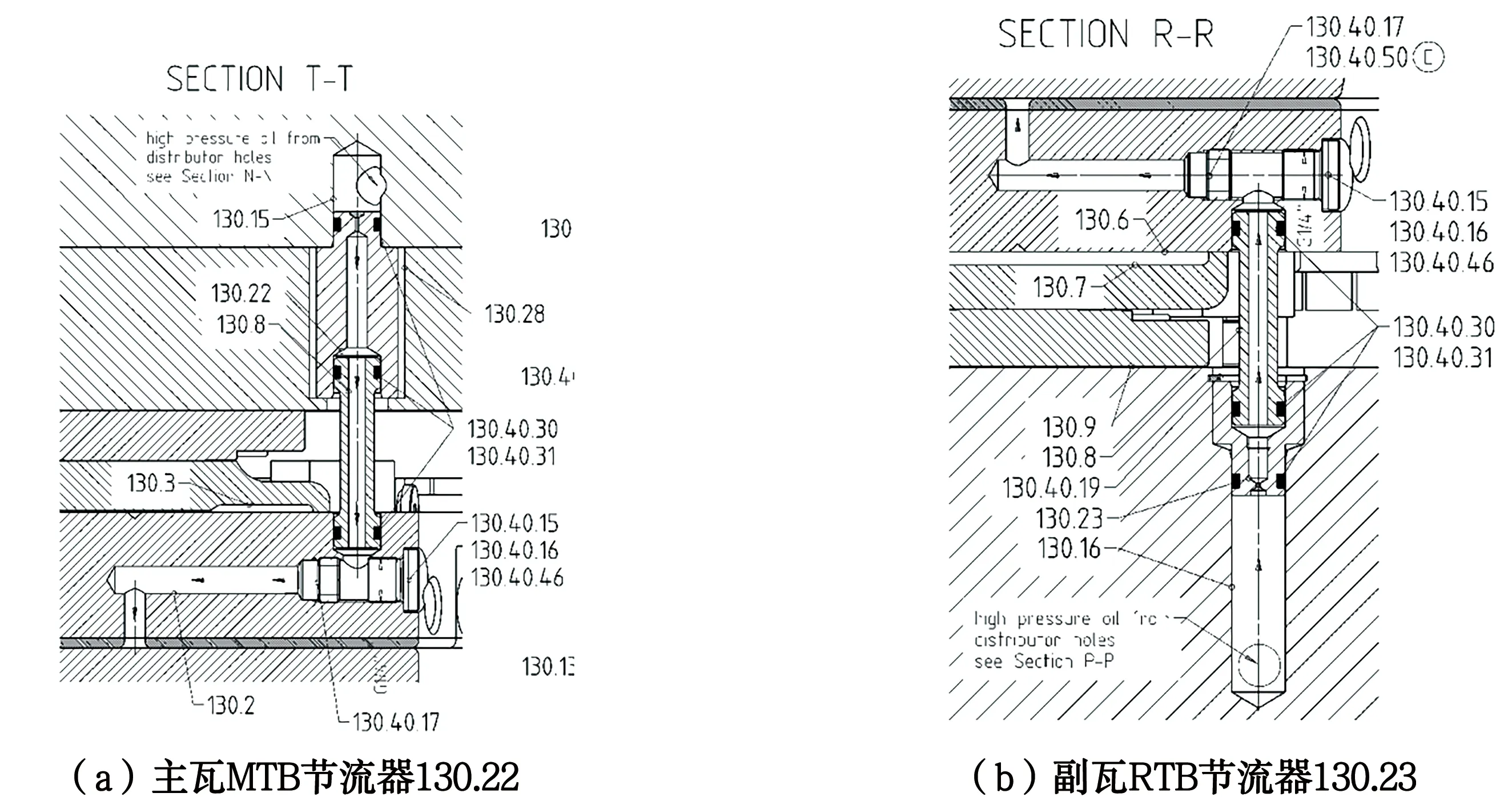

5.1 节流器介绍及其变更过程

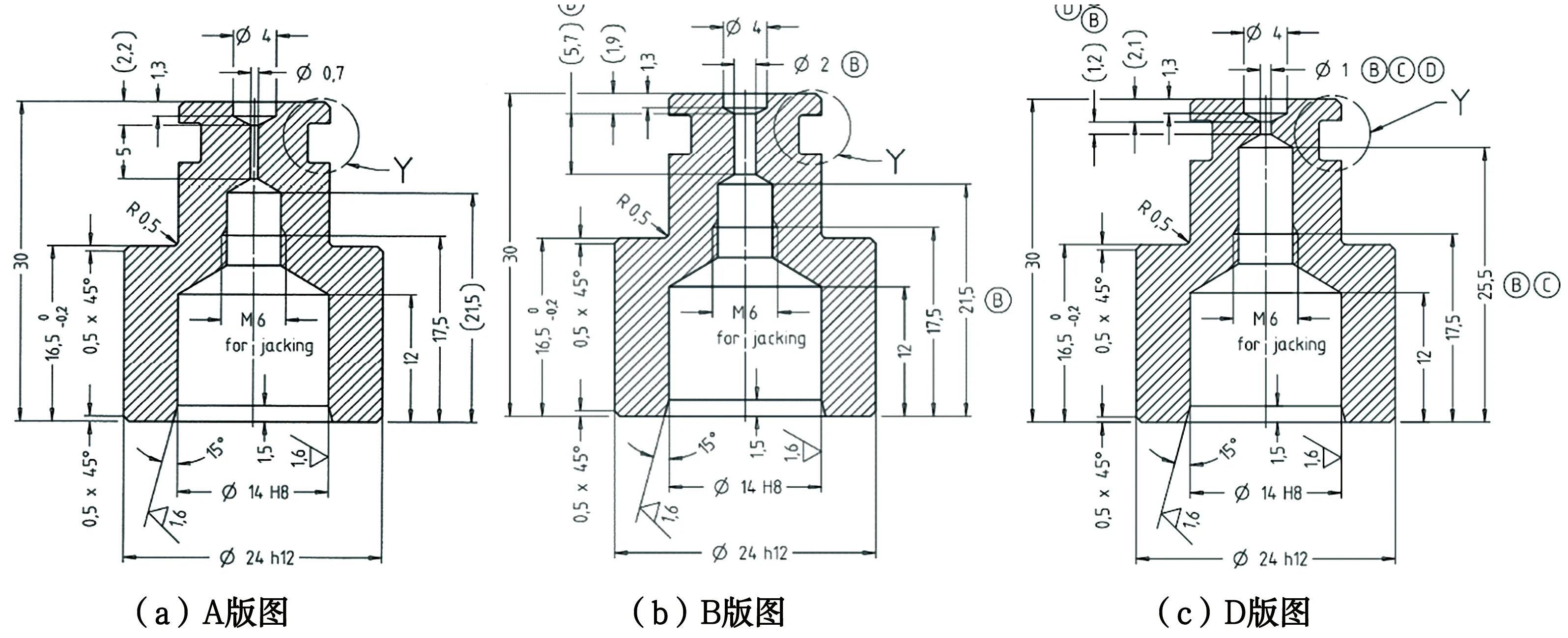

节流器(130.22和130.23)分别安装在主瓦MTB和副瓦RTB上,其作用是节流降压实现主、副瓦承载压力差的调节,从而实现顶油供应时的承载力平衡。其中,图2(a)为主瓦MTB节流器的安装图,图2(b)为副瓦RTB节流器的安装图。

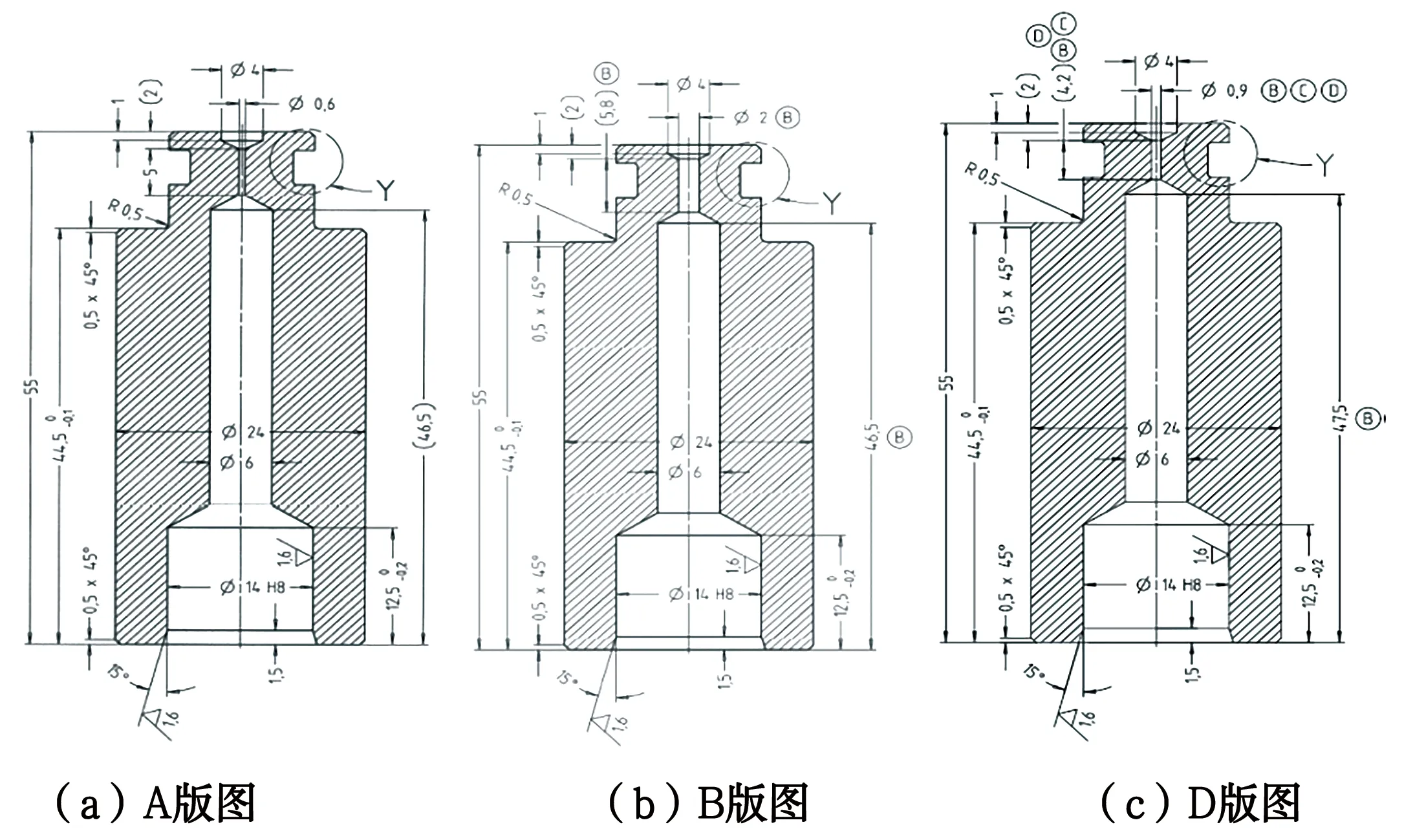

图3为主瓦MTB的节流器变更图,其中,中心节流孔的变更尺寸过程为节流器变更图。

图4为副瓦RTB的节流器变更图,其中,中心节流孔的变更尺寸过程为节流器变更图。

图2 主、副瓦节流器的安装Fig.2 Installation of the main and secondary tile throttles

图3 主瓦MTB节流器变更Fig.3 Change of the main watt MTB throttle

图4 副瓦RTB节流器变更Fig.4 Change of the secondary tile RTB throttle

主瓦和副瓦的节流器在不同版次图纸中的孔径变值对比,明确K-2 3号主泵轴承瓦块上安装的节流器中心孔径应该为D版中的数值:MTR为0.9 mm;RTB为1.0 mm。(注:C版图纸无数据。)

5.2 轴承拆解检查

图5 K-2 3号主泵拆解下的主瓦节流器(130.22)Fig.5 The main tile throttle under K-2 3 disassembly (130.22)

图6为K-2 3号拆解下的副瓦RTB节流器(8件),其中,5件的中心节流孔径约为0.7 mm,与A版图纸相对应;另外3件的中心节流孔径约为1.0 mm,与D版图纸相对应。

图6 K-2 3号主泵拆解下的副瓦节流器(130.23)Fig 6 The secondary tile throttle under K-2 3 disassembly (130.23)

通过拆解检查,说明在厂内完成的首台主泵(K-2 3号)全流量试验应用的节流器为未改版的节流器,拆解后由于未及时发现而直接清洁包装发运卡拉奇现场,从而导致首台顶油泵压力调试时出现副瓦的顶油压力低于主瓦的顶油压力。这一结果,也与全流量试验6a的压力值相吻合。

厂内K-2 3号全流量试验所用的节流器均由供方提供,并未做修改(供方不提供全套细节轴承图)。疏于对试验结果的分析,导致未及时发现供方供应的节流器存在问题。

在确定问题后,制造厂对主瓦和副瓦节流器重新供货,已完成了节流器的更换。更换节流器后再次组装进岛进行试验验证,各项数据合格。

6 结论

K项目首台安装的主泵因为主瓦节流器变更未执行,导致进岛安装后又拆卸出岛,并在组装车间对推力轴承拆解检查,完成后又组装进岛,前后共耽误30 d工期。此次事件的直接原因为主泵主瓦节流器孔径偏小,根本原因为厂内对设计变更未严格遵循质保流程。同时不论是厂内全流量试验前的组装还是现场安装前的组装过程中,并未检查节流器孔径。而且主泵组装控制文件中也未明确要求在安装前要对节流器进行孔径检测,导致源头的问题在后续的系列活动中被层层忽略。

通过此次事件,有以下多点需要在主泵加工制造、组装安装中多加重视:

1)加强设备制造厂的质保流程监察,设置质量见证人员全流程跟踪监察;

2)仔细审核加工制造、组装安装文件,对于已变更、过程反馈和需要检查而并未明确的地方进行修改,最终升版文件;

3)制造厂在主泵全流量和小流量试验期间,尽可能验证主泵的每个附属系统、附属设备和各仪表零部件,不能因为有主次之分,而忽视一些试验项目和试验参数;

4)主泵顶油泵现场试验和厂内试验过程中、主副瓦相对压力变化较大,但对于此问题,目前原因并不明确,需要厂家进一步分析,最终给出主副瓦压力值的标准范围。