Zr-Al-Cu-Ni-Y大块非晶合金热力学及力学性能研究

胡 翼, 王永善, 李培友

(1.福建水利电力职业技术学院, 福建 永安 366000;2.陕西理工大学 材料科学与工程学院, 陕西 汉中 723000)

在三维空间中,非晶合金的原子在短程上呈现周期性,而在长程上却为无序排列;当合金温度低于玻璃转变温度(Tg)时,无序原子排列相对稳定[1-2]。特殊的原子结构导致非晶合金具有优异的性能,比如高强度、高硬度、高弹性模量以及耐腐蚀性[3-8],从而使金属玻璃成为工程应用的重要候选材料[5]。为了满足金属玻璃的工业应用需求,合金热力学和力学性能是重要的研究课题。热力学主要包含非晶合金的玻璃形成能力、在过冷液相区的吸氧能力、吉布斯自由能、比热以及结晶机理[9-14];力学主要包含弹性模量、强度、比强度、塑性变形、锯齿流动、剪切带和脉状花纹等[6-7,15-18]。近年来,金属玻璃的力学性能主要反映在金属玻璃的锯齿流变与剪切带之间的关系上[3-4,6-8,17-19]。锯齿流变不仅与剪切带时间有关,也与剪切带动态特性有关[6-8,18-19];应力降还与主剪切面的非连续滑移存在关联性[4],也能够反映次剪切带之间相互作用。由于金属玻璃在室温下塑性形变较差,金属玻璃在室温下无法冷轧,从而限制了金属玻璃的工业应用。为了提高金属玻璃的室温塑性形变,在已报导的原有合金的基础上,采用微量元素添加的方法不仅可以提高合金的玻璃形成能力,也可改善合金的强度或塑性形变[20-22]。在已报导的Zr-Cu-Al非晶合金中,稀有元素Y的微量添加可以提高合金的玻璃形成能力,其原因是稀土Y元素可以与杂质氧结合形成氧化物,从而减少氧元素和其他元素形成非均匀形核质点的概率,即提高了合金熔体在冷却过程中玻璃形成能力,进而改善合金力学性能[22-23]。

本文采用少量Y元素取代Zr元素的方法,研究了Zr50.7-xAl12.3Cu28Ni9Yx合金的热力学和力学性能,采用X射线衍射仪(XRD),差热分析仪(DTA)等仪器测量热力学数据,研究合金玻璃形成能力;在室温压缩条件下,获得力学试验数据,并对锯齿流变与剪切带、塑性形变之间的关系进行讨论。

1 实验材料与方法

本文采用合金的名义成分为Zr50.7-xAl12.3Cu28Ni9Yx,采用纯度为99.9%的Zr、Al、Cu、Ni和纯度99.5%的Y金属块,并将名义成分的原子百分数折算成质量百分比分别,配制成质量为15 g的母合金料。用非自耗电弧炉,在高纯氩气保护氛围下,由于炉内存在微量氧气,在母合金料熔炼前,先熔炼钛锭以吸附炉内微量氧气,当钛锭无色彩变化时,则表明炉内含氧量达到熔炼母合金含氧量要求;铸锭4次重复熔炼以求化学成分均匀;在吸铸坩埚内,熔体快速充入铜模中,制成直径为3 mm,长为50 mm圆柱棒。合金的相组成采用在Cu-Kα射线下进行XRD测量,电压为30 kV。采用DTA测量热力学数据,流动的高纯Ar气保护直径为3 mm薄片状试样,且升温速率为20 K/min。长径比为1∶2的试样在室温下进行准静态压缩测试,仪器为CMT5105电子万能试验机,应变率为2.5×10-4s-1。对每个组分的合金进行3次压缩测量,3次压缩测量的平均值即为后文的力学数据。试样压缩后,采用JSM 6390LV型扫描电镜观察样品断口形貌。

2 结果与讨论

2.1 X射线分析

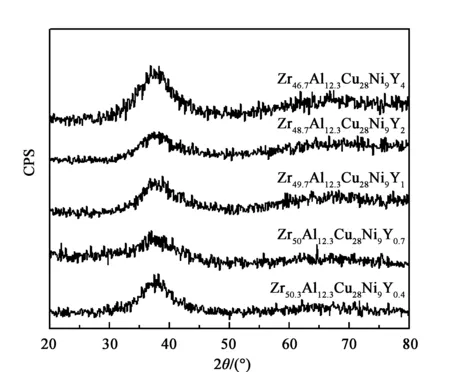

图1所示为Y添加的Zr-Al-Cu-Ni合金的X射线衍射图谱。结果表明,随着Y含量的增加,相应Zr含量的减少,直径为3 mm的Zr-Al-Cu-Ni合金棒的XRD能谱图呈现出非晶相的漫散峰,说明了基于XRD结果Y添加并没有改变样品的非晶态结构。

图1 Zr-Al-Cu-Ni-Y大块非晶合合的XRD能谱图

2.2 热力学分析

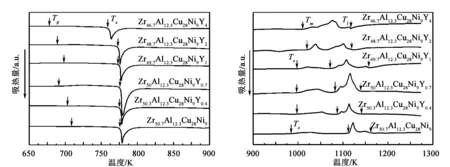

图2所示为Zr-Al-Cu-Ni-Y合金的DTA曲线图。图2(a)中发现,温度在650~900 K范围内,6种Zr-Al-Cu-Ni-Y合金的DTA曲线呈现出一个较大的晶化峰。在图2(a)中可以发现玻璃转变温度Tg和晶化起始温度Tx。图2(b)中温度在900~1273 K之间,对于Zr50.7Al12.3Cu28Ni9(Y0)合金呈现出共晶合金的熔化特征,并且随着Y含量的增加,共晶合金的熔化特征明显的弱化,尤其是Zr49.7Al12.3Cu28Ni9Y1(Y1)、Zr48.7Al12.3Cu28Ni9Y2(Y2)、Zr46.7Al12.3Cu28Ni9Y4(Y4)这3个合金的熔化温度(Tm)到液化温度(Tl)的差值较大,且分离出多个熔化峰,说明添加一定Y元素后,合金的共晶组分的特征减弱了。由于不添加Y元素的Zr50.7Al12.3Cu28Ni9合金,是通过3个二元共晶组分按照不同比率进行混合得到的组分[20],当添加Y元素后,减少了Zr含量,从而也就破坏了3个二元共晶组分的原子比率,进而导致Y含量越多时,合金偏离共晶组分。

(a) 650~900 K (b) 900~1300 K图2 Zr-Al-Cu-Ni-Y非晶合金DTA曲线图

根据图2中DTA曲线得到的热力学数据,可以计算出表征热稳定性的过冷液相区ΔTx(ΔTx=Tx-Tg)[19],表征非晶形成能力的约化玻璃转变温度Trg(Trg=Tg/Tl)[24]和参数γ(γ=Tx/(Tg+Tl))值[25],测得数据和计算数据见表1。可以看出,Y4合金具有最小的玻璃转变温度(Tg),而Y0合金却具有最大的Tg值。添加Y元素合金的Tg值均小于不含Y元素合金的Tg值。另外,当Y含量(原子百分数)从0到2%时,合金的Tx值变化较小,变化范围为770~774 K;而当Y含量(原子百分数)等于4%,Zr46.7Al12.3Cu28Ni9Y4合金的Tx值为754 K,明显小于含Y其他合金的初始晶化温度。在本实验条件下,Zr50.7Al12.3Cu28Ni9合金的ΔTx值为62 K,小于含Y元素合金的ΔTx值;另外,Zr50Al12.3Cu28Ni9Y0.7(Y0.7)合金具有最大的ΔTx值(84 K)。当ΔTx值越大时,说明合金的热稳定越强;所以,Y的添加增强了合金的热稳定性。合金Tm值从Zr50.7Al12.3Cu28Ni9的1116 K减少到Zr46.7Al12.3Cu28Ni9Y4合金的1005 K,说明了Tm值随着Y含量的增加而减少。然而,含Y元素合金的Tl值均小于Y0合金的Tl值,说明了Y的添加对液化温度影响较大。含有Y元素合金的Trg值既有大于也有小于Y0合金的Trg值。由于Trg值越大时,玻璃形成能力越强,而Zr-Al-Cu-Ni-Y合金的γ值分别大于Zr-Al-Cu-Ni合金的γ值(见表1),说明了Y元素的添加增强了合金的非晶形成能力。合金在DTA测试过程中,随着温度的增加,对于4个Zr50.7Al12.3Cu28Ni9、Zr50.3Al12.3Cu28Ni9Y0.4、Zr50Al12.3Cu28Ni9Y0.7和Zr49.7Al12.3Cu28Ni9Y1合金,存在结晶产物的共析转变温度(Te),而对于另外两个合金的共析转变温度和合金的熔化温度接近,所以在Zr48.7Al12.3Cu28Ni9Y2和Zr46.7Al12.3Cu28Ni9Y4合金仅可以标出熔化温度,而无共析转变温度。因此,γ值与目前含Y合金非晶形成能力具有较强的关系,而Trg值与合金的非晶形成能力却有较弱关系,另外,Y元素的添加提高了合金的热稳定性。

表1 Zr-Al-Cu-Ni-Y大块非晶合金热力数据

2.3 力学分析

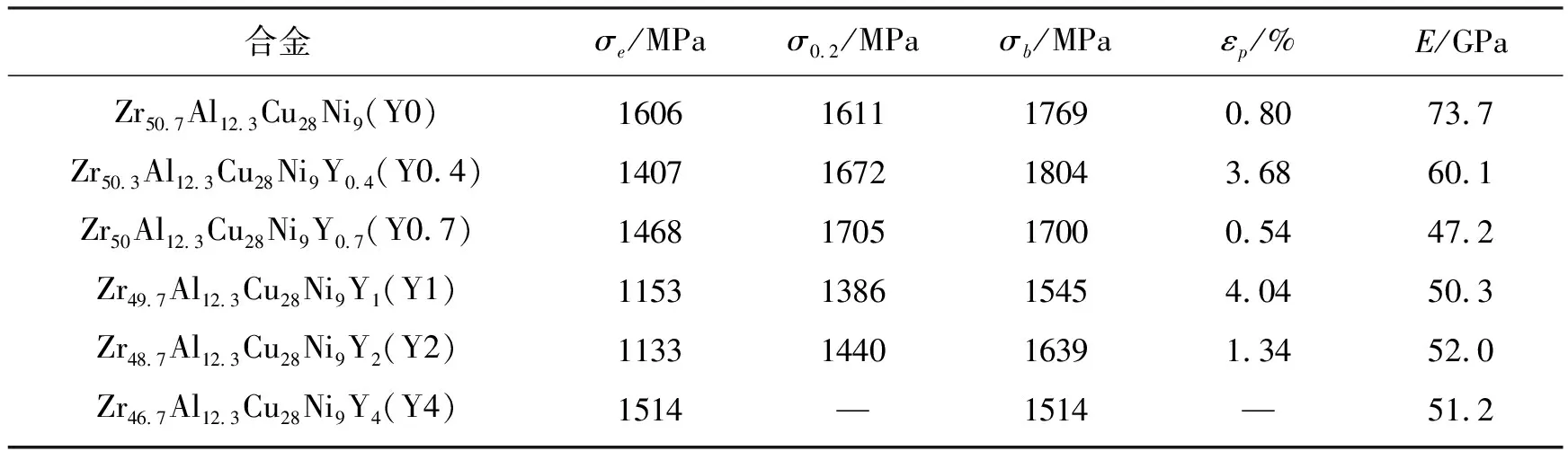

图3为Zr-Al-Cu-Ni-Y大块非晶合金的应力-应变曲线。合金的弹性极限(σe)、0.2%残余应变屈服强度(σ0.2)、抗压强度(σb)、塑性形变(εp)、弹性模量(E)等力学数据见表2。结果表明,Y0合金具有最大的σe值(1606 MPa),而Y2合金具有最小的σe值(1133 MPa),而含Y元素合金的弹性极限小于Y0合金的弹性极限。Y0.4和Y0.7合金的σ0.2值分别为1672 MPa和1705 MPa,大于Y0合金的σ0.2值(1611 MPa),然而其他含Y元素合金的屈服强度却小于Y0合金的屈服强度。因此,Y元素的添加,提高了部分合金的屈服强度。Y0.4合金的σb值为1804 MPa,大于Y0合金的σb值(1769 MPa),也大于其余含Y元素合金;而Y4合金呈现出完全脆性断裂,抗压强度等于弹性极限。Y0.4和Y1合金的塑性形变分别为3.68%和4.04%,大于Y0合金的塑性形变(0.80%)。另外,含Y元素合金的弹性模量E小于Y0合金的弹性模量。所以,Y元素的添加,提高了部分合金屈服强度,抗压强度以及塑性形变,但却降低了合金的弹性模量。

表2 Zr-Al-Cu-Ni-Y大块非晶合金的力学数据

在图3中,合金在塑性形变时,在应力-应变曲线的弹塑性或塑性阶段呈现出锯齿流变现象。非晶合金的锯齿流变与剪切带的萌生扩展有关,锯齿流变数量也与剪切带数量有关,且剪切带的数量与合金的塑性形变有关[3-4,12]。当剪切带数量越多时,合金的塑性形变越大。

图3 Zr-Al-Cu-Ni-Y大块非晶合金应力-应变曲线

图4所示为Zr50.3Al12.3Cu28Ni9Y0.4和Zr49.7Al12.3Cu28Ni9Y1大块非晶合金的锯齿流变。图中锯齿流变分为3个阶段,在第一阶段,锯齿流变的应力降相应较小,一般在3~5 MPa[3,12],这个阶段对应剪切带萌生。当剪切带萌生时,会造成压缩样品发生微小的崩塌,造成较小的应力松弛,呈现在应力-应变曲线上即为较小的锯齿流动。在压应力逐渐增加的情况下,当萌生的剪切带进一步扩展时,应力降普遍在6~22 MPa[3],对应应力-应变曲线上锯齿流动的第II阶段。在该阶段,也存在较小的应力降,这些较小的应力降对应的是部分的剪切带萌生;当第I阶段剪切带进行扩展时,由于样品在较高的应力下可以导致样品其余部位剪切带的萌生。所以在第II阶段既有较大应力降也有较小应力降。当样品主剪切带所承受应力达到最大值时,主剪切面将进行快速扩展从而导致应力降,即为第III个阶段,这个阶段的应力降范围在22~35 MPa[3]。另外,对于Zr50.3Al12.3Cu28Ni9Y0.4和Zr49.7Al12.3Cu28Ni9Y1合金,在第I和II阶段,Zr49.7Al12.3Cu28Ni9Y1合金的锯齿数量大于Zr50.3Al12.3Cu28Ni9Y0.4合金的第I和II阶段锯齿数量,说明了Zr49.7Al12.3Cu28Ni9Y1合金在第I和II阶段萌生或扩展剪切带的数量大于Zr50.3Al12.3Cu28Ni9Y0.4合金的第I和II阶段萌生或扩展剪切带的数量。在第II阶段,Zr50.3Al12.3Cu28Ni9Y0.4合金的较小应力降的锯齿数量较少,说明在这个阶段萌生的剪切带数量较少,或者交叉剪切带的数量较少;而Zr49.7Al12.3Cu28Ni9Y1合金在第II阶段,在较大应力降锯齿之间存在较小应力降的锯齿,且数量较多,说明了在第二阶段萌生的剪切带数量较多,或者交叉剪切带的数量较多。

2.4 断口形貌

图5为两个塑性较大Zr50.3Al12.3Cu28Ni9Y0.4和Zr49.7Al12.3Cu28Ni9Y1合金的断口形貌图。图5(a)、(b)为Zr50.3Al12.3Cu28Ni9Y0.4合金,在压缩Zr50.3Al12.3Cu28Ni9Y0.4样品的外表面,有4条与主剪切面平行的次剪切带,且离主剪切面越远的部位剪切痕迹越浅;另外,并没有发现交叉剪切带。图5(c)—(f)为Zr49.7Al12.3Cu28Ni9Y1合金,图5(c)、(d)中,4条近似平行的二次剪切带之间存在较小的交叉剪切带,说明剪切带之间发生了相互作用,而发生相互作用的剪切带可以吸收大量的塑性形变功,导致合金的塑性形变较大[3,17]。由于Zr49.7Al12.3Cu28Ni9Y1合金的交叉剪切带数量明显多于Zr50.3Al12.3Cu28Ni9Y0.4合金的交叉剪切带数量,说明了在交叉剪切带形成过程中,可以吸收大量的塑性功,从而导致前者塑性形变大于后者塑性形变,这与图3所得的实验结果相一致。图5(e)是Zr49.7Al12.3Cu28Ni9Y1合金在断口表面呈现出的类似晶体材料延性断裂的撕裂棱,撕裂棱形成可以吸收大量塑性功,导致合金具有较大塑性形变。图5(f)为典型的非晶合金脉状花纹,脉状花纹的形成与合金的塑性形变并没有太大的关联,仅与合金非晶态结构相关。因此,在所研究的两个合金中,断口形貌的剪切带数量或剪切带交叉与锯齿流动应力降以及塑性形变存在关联。

(a) Zr50.3Al12.3Cu28Ni9Y0.4 (b) Zr49.7Al12.3Cu28Ni9Y1图4 在应力-应变曲线中Zr-Al-Cu-Ni-Y大块非晶合金的锯齿流变

图5 Zr50.3Al12.3Cu28Ni9Y0.4和Zr49.7Al12.3Cu28Ni9Y1大块非晶合金的断口形貌

3 结论

(1) 根据X射线衍射分析,Zr-Al-Cu-Ni-Y合金具有好的玻璃形成能力;根据热力学数据,γ值与目前含Y合金玻璃形成能力具有较强的关系,而Trg值与合金的玻璃形成能力却有较弱关系;另外,Y元素的添加提高了合金的热稳定性。

(2) Zr50.3Al12.3Cu28Ni9Y0.4和Zr49.7Al12.3Cu28Ni9Y1合金具有较高的屈服强度,较高的抗压强度,以及较大的塑性形变。在目前的两个合金中,断口形貌的剪切带数量越多或锯齿流动的应力降越大时,合金的塑性形变越大。