深水浮式生产设施系泊锚腿维修技术及实践

王德洋

中海石油(中国)有限公司深圳分公司深水工程建设中心,广东深圳 518000

1 “南海胜利”号FPSO系泊系统简介

随着海上油气钻探开发不断向深水迈进,浮式生产设施被广泛应用。为保证生产设施在开发和生产过程中不发生较大移位,每个浮式生产设施都拥有一套系泊系统。目前,常用的系泊系统有扩展式锚泊系统、多点系泊、单点系泊[1]和动力定位系统,系泊系统根据其使用的年限或被系泊的平台在服役期是否会经常变换地点又可分为永久性系泊与可移动性系泊系统[1]。

“南海胜利”号为服役于流花11-1油田的一座浮式生产储卸油装置(FPSO),由SOFEC设计,入ABS级,采用永久式内转塔单点系泊系统,于1996年投产,作业水深约300 m,为国内首座深水FPSO系泊系统。2006年系泊锚腿因台风受损,2007年完成修复后延寿至2017年,目前已服役20余年。

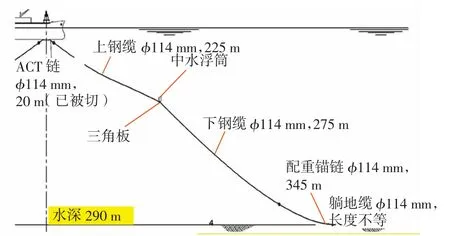

“南海胜利”号FPSO系泊系统由10根均布系泊锚腿组成,单根锚腿的最大系泊力为6 000 kN,通过油轮船体前部空洞内的转塔机构与船体相连。对于系泊系统的每一根锚腿,主要由ACT链、上钢缆、下钢缆、配重链、躺地缆(直径114 mm)和抓力锚六部分组成,整个单点系泊的钢缆与锚链之间通过各自的索接头和无档链环与相应的连接板、三角板连接,并最终连接到海底的抓力锚上,其中在上下钢缆连接处有一个中水浮筒连接到三角板上。中水浮筒直径4.06 m,高度3.48 m,在空气中质量15 720 kg,净浮力为257.5 kN;抓力锚的宽度为9.656 m,高度7.579 m,每个锚的质量约40 000 kg;三角板每个质量约1 160 kg,每个连接板质量约856 kg。FPSO单根系泊锚腿结构形式如图1所示。

图1 单根系泊锚腿结构示意

“南海胜利”号FPSO系泊系统在水下运行了20余年,水下部件腐蚀老化严重,且在近3年遭遇了三次强台风袭击,在2020年8月强台风“妮妲”过后出现个别锚腿断丝数量增加、躺地缆扭曲等,为及时消除潜在的重大安全隐患,中海石油深圳分公司在FPSO不解脱、不停产条件下完成受损锚腿的应急维修工作。整个系泊锚腿的维修主要包括系泊锚腿悬浮链段及海床链段更换,维修过程中,系泊锚腿的成功解脱和回接属国内深水首次,本文将对“南海胜利”号FPSO系泊锚腿解脱和回接过程的关键技术进行介绍,以便为类似的作业提供参考和借鉴。

2 FPSO系泊锚腿解脱/回接技术方案

“南海胜利”号FPSO系泊系统是永久性单点系泊系统,10根锚腿均匀分布,当FPSO围绕艏部转塔发生位置变化时,每根锚腿的受力状态也随之发生变化,因此,为确保在台风季、季风季节不出现因“缺腿”导致的FPSO系泊安全问题,系泊锚腿解脱/回接作业具有连续性、不可重复性等特点。由于在进行悬浮链段钢缆更换时,系泊锚腿解脱/回接作业过程中FPSO需保证单点舱底部水密盖板位于水线上方(即FPSO吃水小于6 m),且空气潜水、ROV、钢缆更换等作业对现场浪高、风速等也有严格要求,所以系泊锚腿解脱/回接作业受多重时间窗口限制,具有阶段可行性特点。因此,要完成此次作业,进行科学模拟、技术分析、精准现场控制、作业预调查与后调查等至关重要。

根据检查,“南海胜利”号FPSO系泊锚腿因近3年遭遇了三次强台风袭击,外层钢丝在腐蚀和应力作用下开始断裂,2018年8月再次承受强台风1号、2号、9号袭击,锚腿出现不同程度的受损加重,主要为2号、9号锚腿钢缆断丝,1号锚腿躺地缆打扭。根据整个系泊锚腿维修所涉及的两种作业内容,本项目主要就更换2号悬浮链段钢缆、1号海床链段钢缆时,系泊锚腿解脱/回接作业进行模拟分析与方案设计。

“南海胜利”号FPSO系泊锚腿解脱/回接技术方案的思路:第一,更换悬浮链段作业以“南海胜利”号FPSO为作业起点,通过空气潜水配合将ACT链解脱下放,然后作业船HYSY291由ROV辅助将ACT链回收,之后解脱ACT与FPSO缆绳之间的连接,随即沿锚腿方向依次进行上钢缆、中水浮筒、下钢缆回收。回收作业结束后,沿反方向依次进行系泊锚腿的铺设、回接。第二,更换海床链段作业以作业船为作业起点,通过ROV配合将1 100 m躺地缆与345 m配重链之间的三角板回收、解脱,而后下放345 m配重链,随即进行躺地缆回收、躺地缆更换、索接头制作、更换后的躺地缆铺设、345 m配重链回收、系泊锚腿回接作业。

2.1 系泊锚腿解脱/回接模拟、技术方案分析

本项目采用OrcaFlex软件对本次FPSO系泊锚腿解脱/回接作业进行全程模拟、技术分析,比较直观明确地模拟、分析每一个关键作业步骤的机具设备、钢缆等的受力状态,有利于对现场作业的把控与调整。在OrcaFlex的辅助下,虚拟呈现了作业船舶HYSY291在回收、铺设以及船舶小角度艏向调整等作业时的情景,具体见图2、图3。

图2 中水浮筒下放模拟图

图3 船舶艏向调整模拟

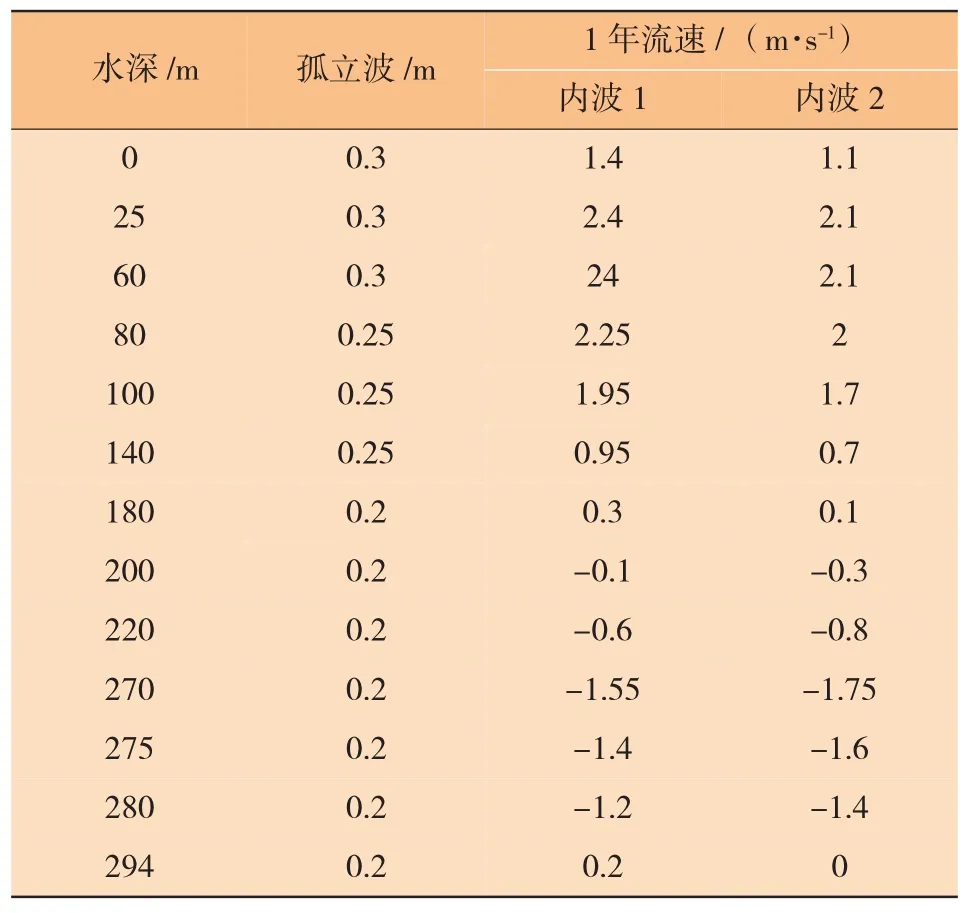

在本次作业模拟中,应用OrcaFlex建立了包含FPS0、HYSY291、系泊锚腿、吊机、绞车索具等机构在内的整体模型,再输入作业时间段所对应的环境数据,进而得到整个作业过程的模拟分析结果。流花11-1油田“南海胜利”号FPSO作业区域水深295 m,潮汐变化范围-1.06~+1.62 m,根据南海海域波浪统计数据中波高与周期的变化规律,在进行作业时,要考虑常规的波高与周期变化范围,通常情况下波高在0.5~3 m之间浮动,周期为5~15 s,具体波高与周期关系见表1。在流花11-1油田作业区域,孤立波是一种非常规的常见波浪流,孤立波会形成瞬时强流对作业区域产生强烈冲击。这种孤立波通常在夏季与秋季容易形成,且来流方向在正北的75°~155°之间,通常,孤立波是在天气实际状况较好时形成的,最大有义波高小于2 m,水深、孤立波与基流的相互关系见表2。

表1 波高与周期的变化关系

表2 水深与孤立波、基流的变化关系

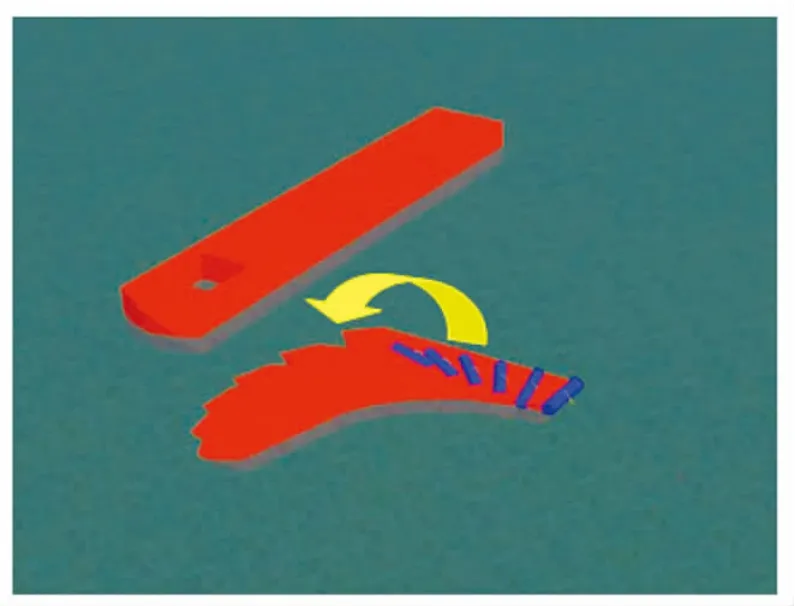

系泊锚腿解脱/回接过程分析,采用数值模型[2]进行波浪模拟,始终以最大波高及最大孤立波的影响来模拟整个海况(但模拟分析不包含风速),该模拟分析针对作业过程中可能出现的最坏情况,所以分析结果比常规情况有较大安全空间。在整个模拟分析中,通过输入环境参数、作业机具位置和系泊锚腿位置的状态参数等来取得每个施工步骤中作业机具、系泊锚腿的受力状态。通过模拟输出结果可以有效地调整与评估作业时所选择的索具与各个作业设备的大概行程等。模拟分析保证了作业的成功率,同时为一些不可调整的关键步骤准备工作提供有力的指导与保障,对作业过程中保证钢缆不被扭曲变形也起到至关重要作用。具体模拟分析输出受力过程可参见图4、表3。

表3 模拟分析输出具体受力值

图4 模拟分析输出受力过程关系

2.2 系泊锚腿解脱/回接施工机具技术选型

系泊锚腿解脱/回接作业过程需要的作业船只多,风险较高,由于此次作业涉及到FPSO在“缺腿”状态的系泊稳性以及空气潜水、限位船舶及主作业船对风浪的要求,一般海浪有义波高不超过2.5 m为宜[2]。因此系泊锚腿解脱/回接作业对时间窗口要求非常严格,在南海海域的台风季与季风季除特殊紧急情况不建议进行类似作业。

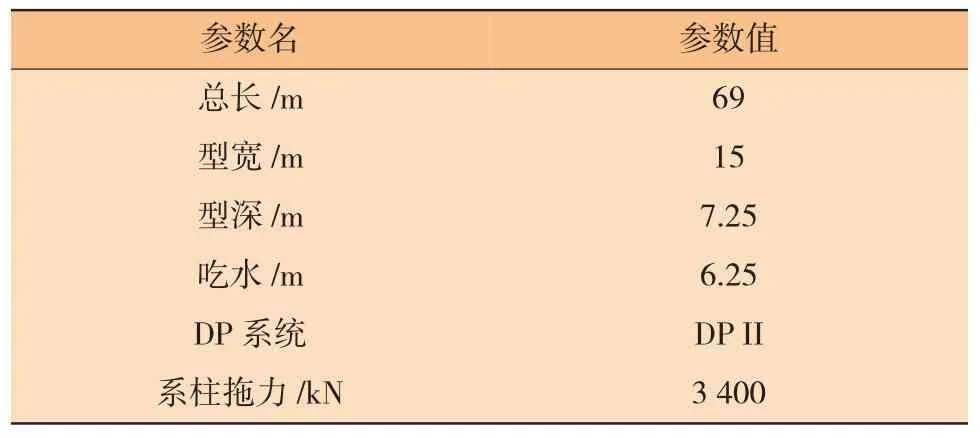

为更好地掌控与完成作业,增强作业抗风险能力,主作业船必须拥有DP动力定位系统,等级要求二级以上[3]。除稳性之外最重要的是主作业船的施工能力要得到有效保障,其中吊机、工作绞车、辅助绞车、ROV等都要满足设计能力。限位船舶与空潜支持船虽然不在关键作业路径上,但是这两种辅助作业船直接决定作业的安全性与可行性[4]。根据本次工作需求,系泊锚腿解脱/回接作业选用了HYSY291作为主作业船,HUAMING、HUAFA作为限位船[4],HUAPENG(华鹏) 作为空气潜水支持船(DSV)。作业船舶技术参数见表4~表6。

表4 主作业船HYSY291

表5 限位船HUAFA

表6 限位船HUAMING

3 系泊锚腿解脱/回接现场作业精准控制

按时间轴推进,悬浮链段更换[4]系泊锚腿解脱/回接的现场主要作业流程为:打开ACT链止链器、ACT链下放、ACT链传递、ACT链回收、上钢缆回收、中水浮筒回收、下钢缆回收、新下钢缆铺设、中水浮筒下放、新上钢缆铺设、ACT链传递、ACT链回收锁紧。由于在作业过程中,水上作业涉及主作业船、FPSO、限位船及空气潜水支持船,水下作业囊括ROV、空气潜水及各种锁具、钢缆、锚链等元素,因此想要精准、高效、安全地完成作业任务,必须要有精准的控制系统及定位系统,在作业控制过程中要有严格的程序把控、统一指挥,并严格执行。

按时间轴推进,海床链段更换系泊锚腿解脱/回接的现场主要作业流程为:回收1 100 m躺地缆与345 m配重链之间的三角板、解脱下放345 m配重链、回收躺地缆、更换躺地缆、制作索接头、铺设更换后的躺地缆、回收345 m配重链、回接系泊锚腿。相比于悬浮链段的更换作业,海床链段更换时作业船与FPSO、限位船之间的距离较远,没有相互碰撞风险。虽然作业元素较少,但作业仍需精准把控、统一指挥。

3.1 FPSO与主作业船、空潜支持船、限位船的位置控制

此次作业通过应用水面差分GPS定位系统[2]、中央控制通讯系统、ROV水下精准定位及空气潜水水下观察等多种技术手段进行现场控制[4]。中央控制通讯系统建立各作业船舶实时通讯,由作业船为作业主线进行作业任务推进,向各作业船舶发出指令,统一调度指挥,保证作业按程序进行,避免了不必要的交叉作业等带来的风险。同时通过水面定位系统,在作业船上可以实时监控各作业船位置、ROV水下定位,使主作业船为其作业指令的制定提供精准信息,使所有参与作业的相关方对作业任务及整体情况都有直观的全局了解。水面、水下及作业程序的精准控制保证了此次作业高效、顺利完成。水面定位系统见图5,ROV水下作业情况见图6。

图5 作业水面定位系统显示屏图示

图6 ROV水下作业情况

3.2 孤立波的监测与警示

在流花11-1油田,作业区域孤立波[5]是一种非常规的常见波浪流,孤立波会形成瞬时的强流对作业区域产生强烈冲击,在系泊锚腿解脱时进行ACT传递或回收传递时,主作业船的ROV需在水下进行锁具挂钩,主作业船的工作绞车索具会释放下水,同时空气潜水支持船处于带缆FPSO状态,在这个作业环节,不仅主作业船与FPSO、空气支持船之间的距离很小(瞬时最小距离不足20 m),水下索具、锚链、ROV也是多方聚集,如果孤立波在这个环节突然袭来,可能会引起船舶之间的碰撞或水下各部分之间的缠绕,存在很大的安全隐患,因此必须进行孤立波的监测与警示[5]。

多年来,人们对孤立内波的危害程度了解不深,由于其形成具有临时性、不确定性,人们很难做出经验上的判断,所以在作业期间必须要全程进行孤立波的监测。本次作业指定其中的一艘作业船舶在来流的上游2 n mile左右进行实时监测,一旦有孤立波来袭,监测船舶立即通报各作业船舶,以便回收ROV,并让各作业船舶(尤其是主作业船与限位船)调整船位等以减轻孤立波带来的影响,避免险情发生。孤立波的实时监测为系泊锚腿解脱/回接作业提供了有效的安全保障。

4 系泊锚腿解脱/回接作业的预调查与后调查

系泊锚腿解脱/回接作业为水下作业内容,与常规的海洋工程作业相比有更大的未知性、不确定性。作业本身受FPSO吃水时间窗、天气时间窗限制,具有阶段可行性、连续性、不可重复性等特点。因此在进行现场作业之前进行现场预调查可有效地掌握系泊锚腿在解脱前的最新状态,为作业前的准备、作业中可能遇到的困难、与预计作业偏差的估计等都提供了最新的信息。预调查通过ROV进行水下观测,将需要更换钢缆的系泊锚腿整体检查一遍,以确定是否有异常情况存在。通过预调查,可以在现场系泊锚腿解脱作业前扫除水下未知状态的安全隐患,为现场作业的顺利开展奠定了坚实的基础。

在系泊锚腿解脱/回接作业完成后,采用ROV沿钢缆铺设方向进行全程检查并记录[5],以检验作业结果,确保在作业过程中新更换的钢缆没有发生扭曲、断丝等人力无法监测的作业损伤。作业后调查方案的制定与实施有效地保证了作业结果,为零损伤完成新钢缆的更换、零遗留隐患提供了有效保障。

5 结束语

流花11-1油田“南海胜利”号FPSO系泊锚腿应急维修作业已顺利完成。此维修项目通过模拟计算、精准控制,使系泊锚腿解脱/回接工作零反工、零事故。整个系泊锚腿维修的两大作业内容(悬浮链段更换及海床链段更换)的实际作业时间比原计划减少30%左右,有效节省了船舶机具等作业费用,同时此次作业是在FPSO不解脱、不停产的条件下进行的,真正做到了在有效保证油田作业区不减产的情况下消除重大作业隐患。

FPSO永久式内转塔单点系泊系统锚泊锚腿的解脱、回接和钢缆更换在国内深水尚属首次,此次锚泊锚腿的解脱/回接作业在技术方案制定、设备技术选型、现场精准控制等方面精于管理,敢于创新,取得了一定的经验,可为日后国内深水浮式生产设施锚泊锚腿的维修提供有价值的参考。