光固化微压印脱模过程对制品精度影响的研究

马 旭 佟金戈 贺建芸 王佳佳 陈 慧 孔 建

(北京化工大学 机电工程学院, 北京 100029)

引 言

光固化微压印是一种新型的微纳制造方式,具有成本低、能耗小、精度较高、效率高和绿色环保等优点,在微结构阵列加工领域具有广阔的应用前景。光固化微压印过程包括3个基本过程,即压印充模过程,紫外光照射固化过程和脱模过程。其中脱模过程及脱模方式对微结构表面划痕、微结构缺失、微结构阵列重复度下降等制品缺陷的产生有重要的影响。光固化微纳制品的脱模对于微压印制品仍然是一个具有挑战性的难题,是制约光固化微纳压印工业化应用的瓶颈,因此也成为国内外学者的一个研究热点。Amirsadeghi等[1]研究了不同组成的紫外纳米压印光刻模型抗紫外固化体系在紫外光下的黏合力和脱模力,测试不同的胶料表面能对开模力变化的影响,发现弹性模量的降低会导致抗蚀剂/印模界面处的附着力降低,有利于脱模。Dirckx等[2]研究了热压印聚合物微结构的脱模过程,通过仿真模拟和脱模实验发现,在脱模过程中黏着力和侧壁摩擦力都在发挥作用,黏着力随着零件冷却而降低,摩擦力随着零件冷却而增大。张睿等[3]采用数值模拟和理论分析相结合的方法,借助ANSYS软件对热压印的脱模过程进行了模拟,研究了胶层纳米结构在不同摩擦系数作用下的受力和变形状态,并从压印胶层受界面摩擦力作用的角度解释了胶层纳米结构的顶端变形现象,得出胶层纳米结构的最大应力和变形在脱模初期随摩擦系数的增大而增大,在脱模后期随摩擦系数的增大而减小。王剑平[4]深入研究了压印充模过程和脱模过程的机理,用Abaqus仿真软件数值模拟了残留层对脱模过程中所产生的应力和应变的影响,通过对比仿真和滚动压印实验发现一定厚度的残留层有利于提高微结构的完整性。Yi等[5]对微金字塔阵列在辊对辊热压过程中形成的缺陷进行了实验研究,发现了平台状缺陷、崩塌状缺陷、高低状缺陷和气泡状缺陷4种缺陷模式,并建立了相应的评价方法,系统研究了模具温度和进给速度两个关键工艺参数对成形缺陷的影响。李增辉等[6]通过仿真分析了“揭开”式脱模的光刻过程,研究了模具的材料特性、特征图形几何参数对于“揭开”式脱模的影响规律,得出对于“揭开”式脱模,在符合所需要求的前提下应尽量选择弹性模量较低的材料,从而产生的脱模应力更小。然而“揭开”式脱模方法不适合大深宽比特征图形的制造,尤其对于大深宽比纳米孔等的脱模。

目前,国内学者对热压印脱模已经开展了非常深入的研究,但围绕光固化微压印脱模过程形成的缺陷的研究则很少。采用光固化微压印技术制备微结构阵列薄膜,常常伴有撕裂、断晶、表面复制度低等缺陷,从而影响产品性能,严重阻碍了微结构阵列薄膜的发展和工业化应用。基于此,本文对圆柱微结构阵列在光固化微压印脱模过程中的撕裂和断晶缺陷进行了研究,通过仿真模拟和实验分析了光固化微压印出现撕裂和断晶缺陷的原因,并通过实验探究了脱模过程对微结构阵列薄膜精度的影响,为微结构阵列制备工艺的优化提供了指导。

1 光固化脱模过程理论分析

光固化微压印的脱模过程主要需克服模具和制品的黏附力,Cohesive黏性层技术可以方便地模拟两个部分之间的黏性连接。Cohesive黏性层技术主要处理方式有两种:第一种为先整体后分割的方式,即首先建立完整的结构,再在建立的结构上划分出模具、制品和黏结层;第二种为先分割后整体的方式,即首先建立模具、制品和黏结层3个部分,再通过ABAQUS软件将3个部分通过相互作用命令绑定在一起。本文选用先分割后整体的方式,在圆柱形微结构与模具之间设定一层无厚度的黏结层区域来模拟光固化胶与模具的黏结作用。

脱模过程主要克服的是模具与制品之间的黏附力,黏附力的大小可用Pollock方程计算[1,7-8]

(1)

式中,Fa为模具与制品之间的黏附力,Wa为材料之间的黏附功,K为材料的综合弹性模量,a0为有效接触半径。

微结构脱模过程的侧壁摩擦力主要来源于模具侧壁与制品之间的黏结力,当邻近表面作相对运动时,模具所受摩擦力f可由式(2)计算[6,9],其中μ为摩擦系数。

(2)

2 数值模拟

为了探究脱模过程对光固化微压印制品的影响,假设微结构制品完全填充型腔且固化完全,采用ABAQUS软件通过数值模拟分析脱模过程对制品的作用。由于采用圆柱微结构阵列可以提高制品的表面疏水性能,因此本文将圆柱微结构阵列作为脱模模型,微结构阵列成型精度越高,疏水性能越好。

2.1 几何建模

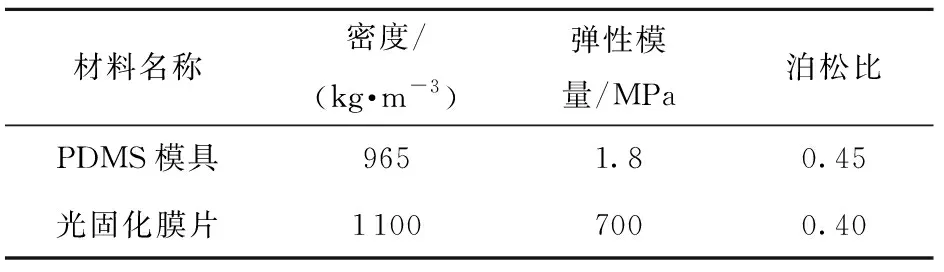

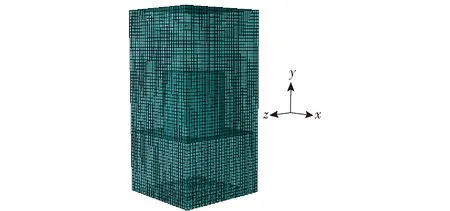

建立微圆柱三维模型,考虑沿光固化树脂厚度方向的应力变化。微结构模型为直径10 μm、高度10 μm的圆柱,膜片和模具的材料及其属性如表1所示。本文实验为光固化微压印实验,与传统压印技术不同,需要进行紫外光照,因此模具材料选用聚二甲基硅氧烷(PDMS)。脱模过程属于断裂力学过程,采用mise强度准则,应力强度σe取4 MPa,接触应力σ取2.48 MPa,能量释放速率γ=0.042 9 J/m2。为了观察脱模过程中微结构内部的受力情况,对模型进行切分,模型及切分结果如图1所示。

表1 材料属性Table 1 Material properties

图1 模型及断面切分Fig.1 Model and section segmentation

2.2 载荷和边界条件

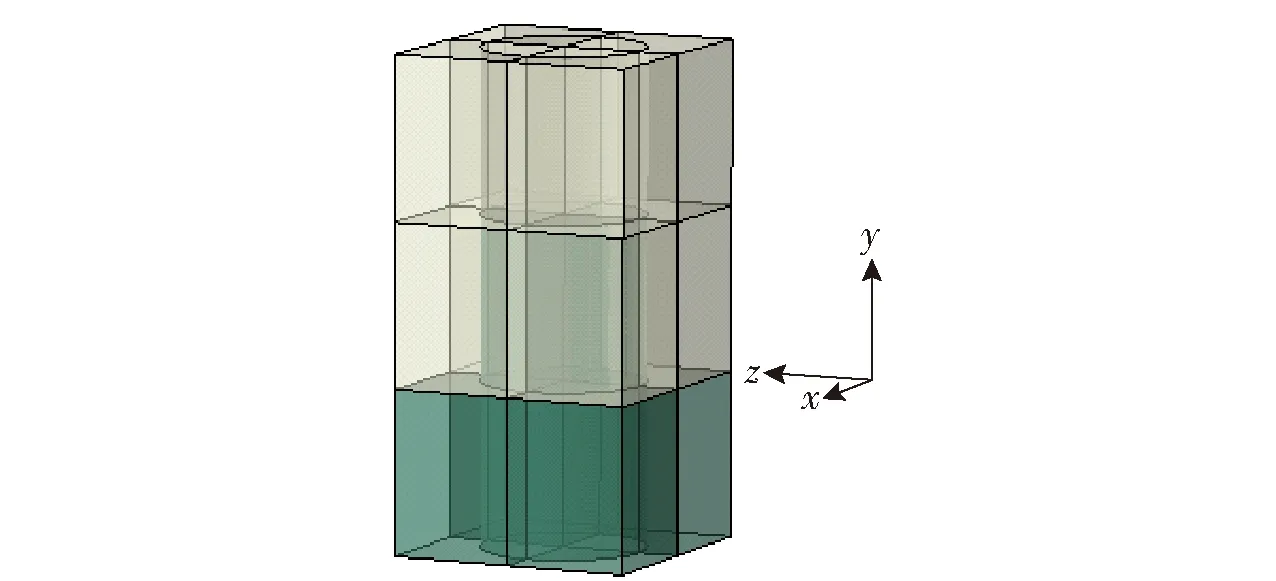

为减少计算量,只模拟单一微结构膜片,并对膜片底部和四周施加完全约束,模具与膜片之间存在黏结力和摩擦力,摩擦系数为0.45。为了表征模具的脱开过程,在模具上方施加Y向位移载荷。边界模型如图2所示。

图2 边界模型Fig.2 Boundary model

2.3 网格划分

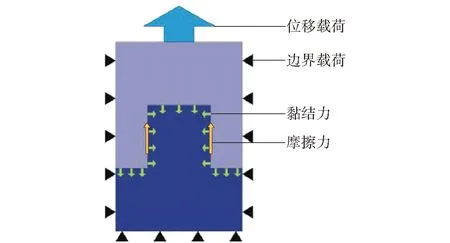

网格数量影响模拟精度,过低的网格数量会使计算不准确从而脱离实际,过高的网格数量则会延长计算时间,造成不必要的浪费,因此需要对网格进行均匀性分析。制品和膜片采用黏性族的四边形网格结构。由于微压印过程中微结构表面的精度尤为重要,因此对膜片微结构进行网格细化,运算所得结果如图3所示,可以看出当网格数量达到15 000以上时,最大应力变化在5%以内,为确保计算精度和减少计算量,模型划分的网格如图4所示。

图3 网格划分均匀性Fig.3 Mesh uniformity division

图4 模型网格划分Fig.4 Model mesh generation

3 结果与分析

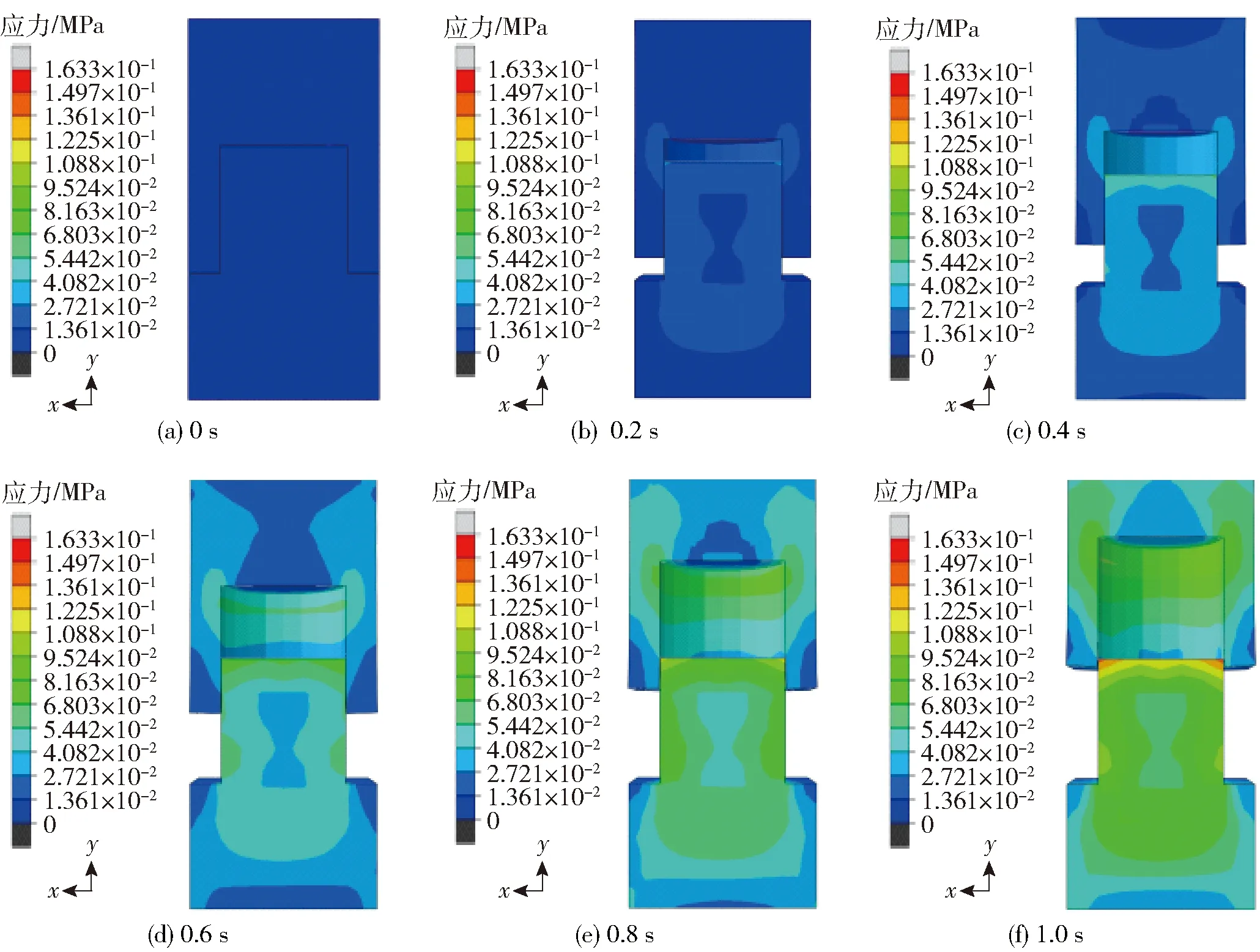

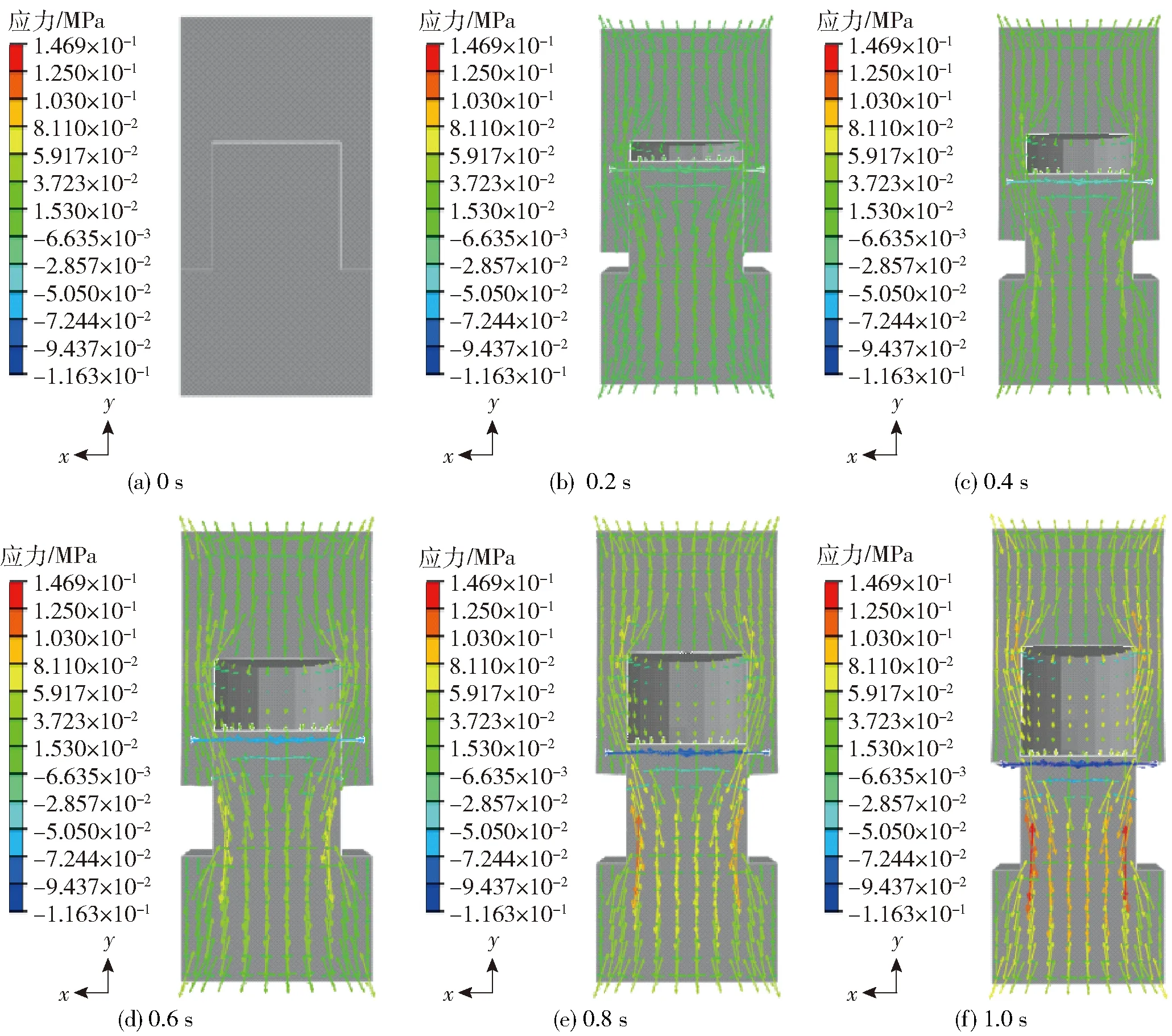

为保证精度和连续性,开模步数设置为10 000步,初始增量步为0.01,最小增量步设为1×10-5,开模时间设定为1 s。对模拟结果进行拆分,每0.2 s提取一次结果,所得应力云图结果如图5所示,主应力云图如图6所示。

选取我院2016年7月至2016年12月80例共108个手术切除的甲状腺结节患者,男性17例,女性63例,年龄15~71岁,平均年龄45.7岁。所有患者术前均接受甲状腺常规超声及时弹性成像检查。

图5 微结构脱模过程中不同时间下的应力云图Fig.5 Stress nephograms of the microstructure at different times in the demoulding process

图6 微结构脱模过程不同时间下的主应力云图Fig.6 Principal stress diagram of the microstructure at different times in the demolding process

从微结构脱模过程的应力云图可以看出,随着脱模位移的增加,脱模时间为0.2 s时微结构在黏结力和摩擦力的共同作用下受力均匀;脱模时间为0.4 s时,随着模具和制品之间的滑移,微结构顶端出现均匀的应力集中现象;脱模时间为0.6 s时,微结构顶端以及根部出现更大的应力集中区;脱模时间为0.8 s时,微结构底端的应力区逐渐均匀,顶端边缘出现应力集中;脱模时间为1.0 s时,微结构完全脱开顶端,应力集中现象进一步扩大,应力达到最大值0.163 3 MPa,PDMS模具有脱开的迹象。

从微结构脱模过程的主应力云图可以看出,脱模时间为0.2 s时,膜片顶端的正应力平行于顶端且其数值相对于整个微结构最小;脱模时间为0.4 s和0.6 s时,微结构正应力分布不变,应力数值进一步增大;脱模时间为0.8 s时,微结构根部出现正应力集中的现象;脱模时间为1.0 s时,微结构脱开,微结构顶端正应力仍为水平且值最小,根部出现应力集中现象,且正应力达到峰值0.146 9 MPa。

基于以上结果可以得出,在光固化微压印脱模过程中,微结构顶端的应力最大,这是由于脱模需要克服相对运动产生的摩擦力及破坏模具与微结构之间的黏结力,在破坏黏结力和摩擦力的过程中,微结构顶端边缘处产生了应力集中,而微结构根部主要受正应力的影响。微结构根部出现正应力集中是因为脱模过程中微结构根部与模具最先脱开,只有微结构与模具接触部分存在黏结力与摩擦力,根部主要受到模具的拉伸作用,因此脱模过程中微结构的顶部边缘和底端最可能发生破坏。

4 实验验证

4.1 实验设备和材料

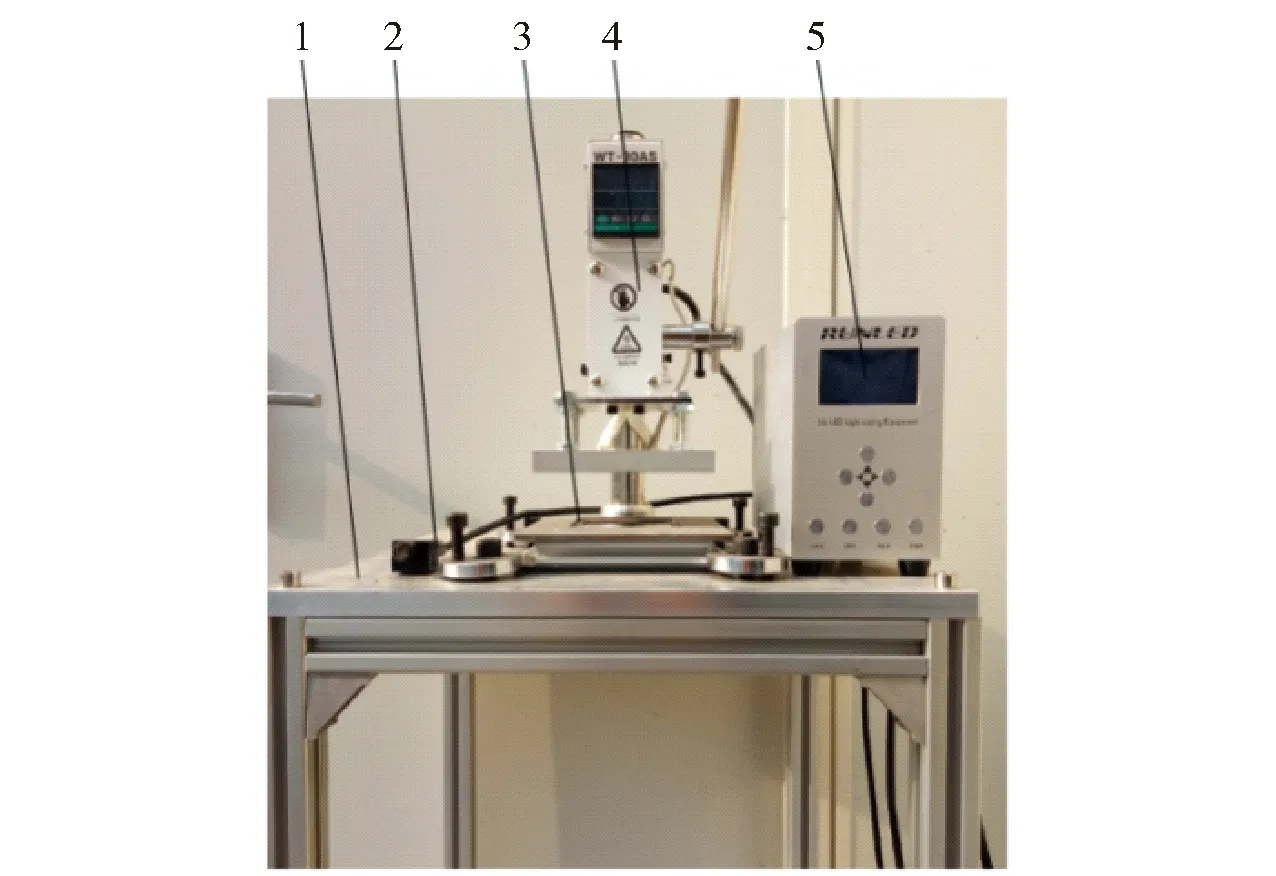

紫外光源辐射系统,自制;光固化压印实验机,自制;紫外光源,120X10,上海润铸电子科技有限公司;万分位电子称,ME104E,3D测量激光显微镜,OLS5000,奥林巴斯工业有限公司;透光率/雾度测定仪,WGT- S,上海申光仪器仪表有限公司;涂布器,BGD216,标格达精密仪器有限公司。自制压印设备如图7所示。

1—工作台; 2—光源照射头; 3—模板部分; 4—压印机; 5—光源辐照主机部分。图7 紫外光固化微压印成型实验平台Fig.7 Experimental platform for ultraviolet curing microimprint formation

聚氨酯丙烯酸酯,江门市励志门有限公司;三缩丙二醇双丙烯酸酯,TPGDA,光引发剂,1173,台湾长兴化学工业有限公司;流平剂,BYK- 333,广州市中万新材料有限公司;光扩散粉,东莞市科迈新材料有限公司。

将聚氨酯丙烯酸酯、三缩丙二醇双丙烯酸酯、流平剂、光引发剂和光扩散粉按照一定的配比制备,经过混合搅拌、抽真空等工序,制备出带有光扩散粉的光固化物料。

4.2 实验步骤

本文实验具体步骤如下。

(1)采用光刻法在硅片上制备出实验所用的微结构阵列,然后将固化胶和固化剂以10∶1的质量比混合均匀后浇筑在硅片上,经真空泵抽真空后静止10 h,脱模后得到PDMS模具。

(2)利用涂布器将配置好的光聚合树脂均匀涂布在基材上,将基材放置于自制压印机工作台上并用PDMS模具压紧,拉动拉杆将工作台上移进行保压。

(3)打开紫外光源,在波长365 nm、光照强度分别为800 mW/cm2和400 mW/cm2的条件下对工作台上的基材辐照10 s。

(4)关闭光源,拉动拉杆下移工作台,取下带有微结构薄膜的基材,脱模得到光固化微结构制品。

4.3 实验结果

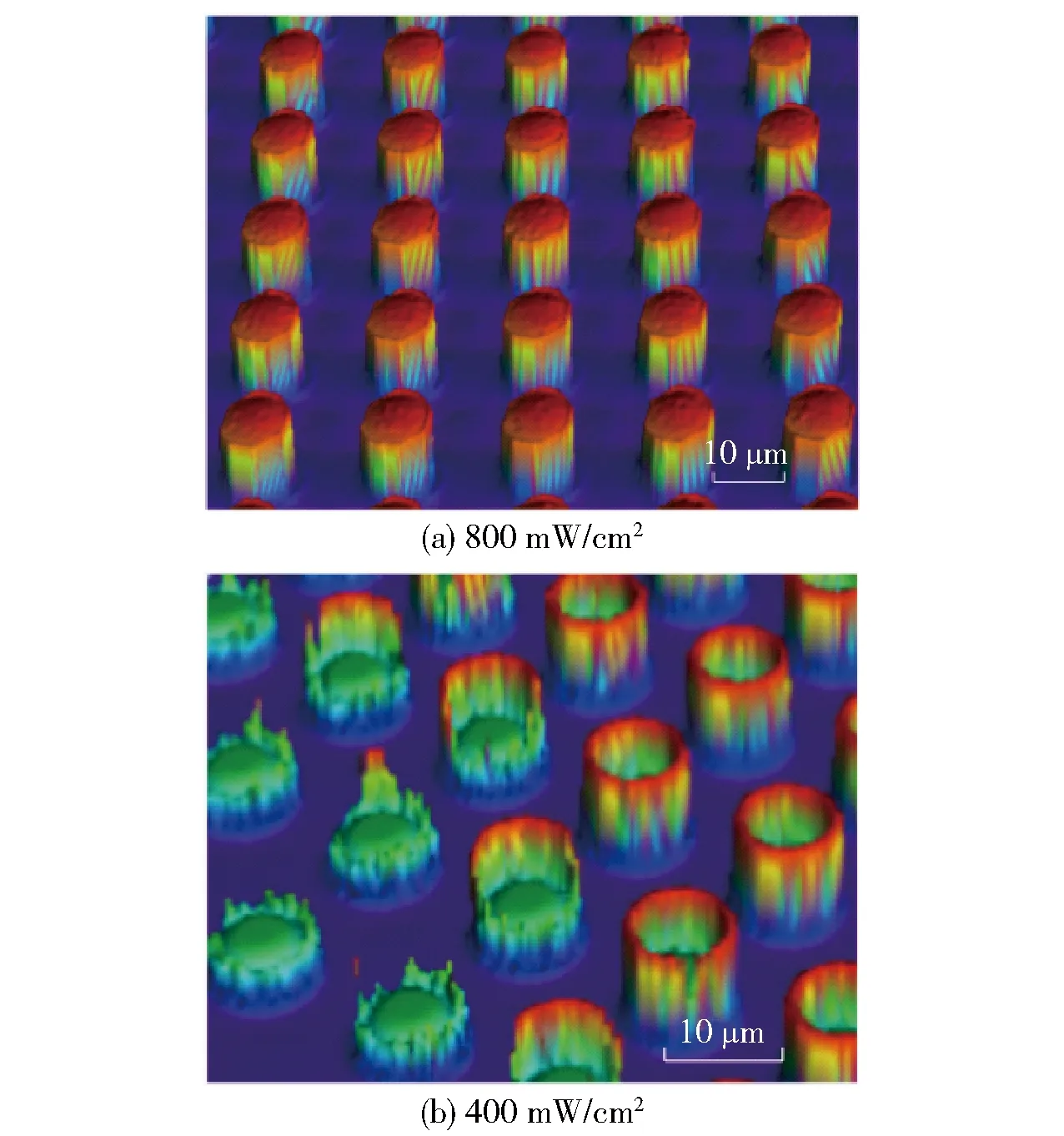

采用3D测量激光显微镜对制品进行3D扫描,缺陷扫描结果如图8所示。

图8 不同光照强度下的制品扫描图Fig.8 Scanning images of products with different light intensities

从图8(a)中可以看出微结构顶端出现残缺现象,且缺陷形状规则,从图8(b)中可以看出微结构出现断晶现象,且断面有拉伸的痕迹。分析出现以上现象的原因如下:当光照强度为800 mW/cm2时,照射能量充足,光敏树脂有足够的能量进行交联反应,模具填充效果好,制品固化程度高,因此微结构的强度较高,在脱模过程中微结构根部产生的正应力小于光敏树脂的屈服强度,而微结构顶端受到的正应力和剪切应力的联合应力大小超过了微结构的屈服强度,因此产生撕裂性破坏;当光照强度为400 mW/cm2时,激发光敏树脂发生交联反应的能量不足,微结构固化不完全,屈服强度较低,因此在模具脱模过程中微结构根部发生断裂,出现断晶撕裂现象。

5 结论

(1)在微结构脱模过程中,破坏黏结力和摩擦力的作用主要聚集在微结构的顶端,且在即将脱模时应力大小会达到峰值。

(2)在微结构脱模过程中,当模具脱离微结构一定距离时,模具对微结构根部有拉伸作用,会在微结构根部处产生正应力集中。

(3)实验验证的结果表明在固化完全的情况下制品的微结构顶端易产生破坏,固化不完全的情况下制品易出现微结构断晶的现象。