封闭不良钻孔的井上下综合探查和治理

刘 基

(中煤科工集团西安研究院有限公司,西安 710054)

0 引言

矿区在不同阶段的地质勘察过程中需要施工大量不同孔深的钻孔,有部分钻孔在施工结束后封闭时,因封堵材料量不足,或深孔封堵技术不够,出现事故遗留钻具,后期技术验收不达标等诸多要素造成封孔不合格,形成“表面封闭”了的不良钻孔,简称封闭不良钻孔。这些钻孔往往贯穿若干含水层组、老窑、含水断层等,形成一条条人为导水通道,给煤矿安全开采带来重大安全隐患[1-2],特别是对井下开采防治水安全存在极大隐患,很容易将含水层导通,造成涌水突水事故的发生。因此需要对封闭不良钻孔的危险性进行评价,并通过合理的防治水技术措施进行治理,防止灾害的发生,保证煤矿的安全开采。

刘德明[3-4]等利用摩尔库仑准则和厚壁圆筒理论,建立了封闭不良钻孔侧壁突水力学模型和突水判据,后又以兖州矿区东滩煤矿封闭不良钻孔为研究对象,系统分析了封闭不良钻孔导水危险性主要影响因素,对煤矿多个封闭不良钻孔的导水性进行了评价。前人对封闭不良钻孔的探查工作主要以瞬变电磁法探测技术为主[5- 6],而治理措施主要为井下封堵技术为主[7-8]。

目前封闭不良钻孔的处理方法最安全最有效的为地面启封。但由于诸多原因,封闭不良钻孔的封堵参数、偏斜参数不清,造成探测和处理的效果不佳。前人对封闭不良钻孔的探测工作可能存在无法探查清楚钻孔的实际轨迹,这样就导致了后期的井下封堵措施目的性不强,可能因为封堵工程工作量大而影响矿井的生产。本文通过葫芦素煤矿的生产经验,分别介绍了从地面和井下两方面对封闭不良钻孔进行探查和治理工作,可为后期封闭不良钻孔的探查和治理提供一定的参考作用。

1 研究背景

葫芦素煤矿是中天合创有限责任公司300万t/a二甲醚项目的配套建设矿井。矿井位于内蒙古自治区鄂尔多斯市乌审旗、伊金霍洛旗境内,在呼吉尔特矿区的中部。井田南北走向长度约7.4km,东西倾斜宽约13.4km,井田面积92.761km2。井田位于鄂尔多斯高原的东北部,区内地形总体趋势是南高北低。区内地表均被第四系风积沙所覆盖,主要地貌为固定半固定沙丘,植被稀疏,为沙漠-半沙漠地区,气候特征属于干旱的温带大陆性气候。

1.1 矿井水文地质

矿井主采煤层为2-1#煤,煤厚约3m,主要的水害为顶板砂岩水害。2-1#煤顶板从上至下有第四系孔隙含水层、白垩系砂岩孔隙裂隙含水层、侏罗系砂岩裂隙含水层,其中侏罗系砂岩裂隙含水层划分为安定组砂岩裂隙含水层、直罗组砂岩裂隙含水层。各砂岩层段分布稳定,依据水文地质补充勘查钻孔,2-1#煤距第四系孔隙含水层617~640m,距白垩系砂岩孔隙裂隙含水层258~280m,距安定组砂岩裂隙含水层179~216m,距直罗组含水层0.3~6m。其中第四系孔隙含水层、白垩系砂岩孔隙裂隙含水层以及直罗组砂岩裂隙含水层富水性中等—强;其余含水层富水性相对较弱。各含水层在井田范围内富水性不均一,具有条带性分布特征。

1.2 封闭不良钻孔

HK03号孔是以往施工的地质勘探钻孔,位于煤矿2-1煤东翼回风大巷以北。根据钻孔偏斜资料推测,钻孔在巷道埋深位置的落点位于回风大巷以北9.82m。根据《煤矿防治水细则》,含水或导水断层防隔水煤(岩)柱的留设参照经验公式计算:

(1)

式中:L——帮距与超前距,m;

K——安全系数,一般取2~5;

M——煤层厚度或采高,m;

p——水头压力,MPa;

Kp——煤的抗拉强度,MPa。

根据生产经验,推测水头压力为3MPa左右,根据《煤矿防治水规定》的要求,安全通过HK03钻孔需要平面上预留的煤柱最少为25m,而实际距离不到10m,巷道掘进过程中可能存在一定的风险。

根据斯列萨列夫公式计算顶板安全隔水层厚度。公式如下:

(2)

式中:t——安全隔水层厚度,m;

L——巷道顶板宽度,m;

γ——顶板隔水层的平均重度,MN/m3;

Kp——顶板隔水层的平均抗拉强度,MPa;

P——顶板隔水层承受的水头压力,MPa。

根据补充勘探阶段取心测试的岩石物理力学性质参数,计算其顶板的安全隔水层厚度约为15m,即安全通过HK03钻孔需要保证剖面上的顶板安全隔水层厚度为15m。

由此,为防止在巷道掘进过程中发生钻孔导水,确保矿井安全生产,需对该孔进行处理。处理的方案初步定为地面启封和井下钻探综合探测。

2 地面启封技术

钻孔地面启封技术主要是通过寻找老孔轨迹,沿着老孔中心进行取心透孔[9]。如取上完整砂浆样后可继续正常钻进,如发现取出的已非砂浆样,说明已经偏离原孔,需要适当调整钻进参数进行钻进,直至取心透孔至设计孔深,然后进行重新注浆封闭。

2014年1月中煤地质总局水文地质勘察公司按照设计对HK03钻孔进行地面启封工作,设计启封深度为905m,但是启封至埋深464.51m后已无法进行取心钻进,原因分析认为该处为原孔的事故顶部位置,下部有钻具遗留,无法接续钻进,最后决定终孔。钻孔实际启封情况为0~197.30m为水泥,但较为疏松; 197.30~219.64m为混浆; 219.64~232.60m为水泥; 232.60~464.51m为泥浆;464.51m为原钻孔事故顶部位置。

根据HK03钻孔以及井田内含水层距离2-1#煤顶板距离分析,启封段深度刚好为白垩系底板位置。但是下部仍然分布有富水性相对较强的直罗组含水层,为了防止该含水层的水通过钻孔导入巷道,需要在井下继续开展相应的工作,决定在迎头距离该钻孔50m位置进行钻探探查工作。

3 井下钻探探查技术

3.1 探查设计

井下钻探探查方案主要以2-1#煤层顶板含水层作为标志层,通过探查尽可能圈定2-1#煤东翼回风大巷掘进前方HK03孔附近的富水异常区,为下一步制定防治措施提供依据。

本设计主要是试图通过在平面和剖面上对封闭不良钻孔进行“包围式”探查,圈出其大概位置,然后对其进行后期处理。探查的思路:探清大巷靠近封闭不良钻孔一侧的平面距离为25m(与需要预留的最小防水煤柱数值相同),顶板高度为15m(顶板安全隔水层厚度)以及底板5m范围内的富水情况。

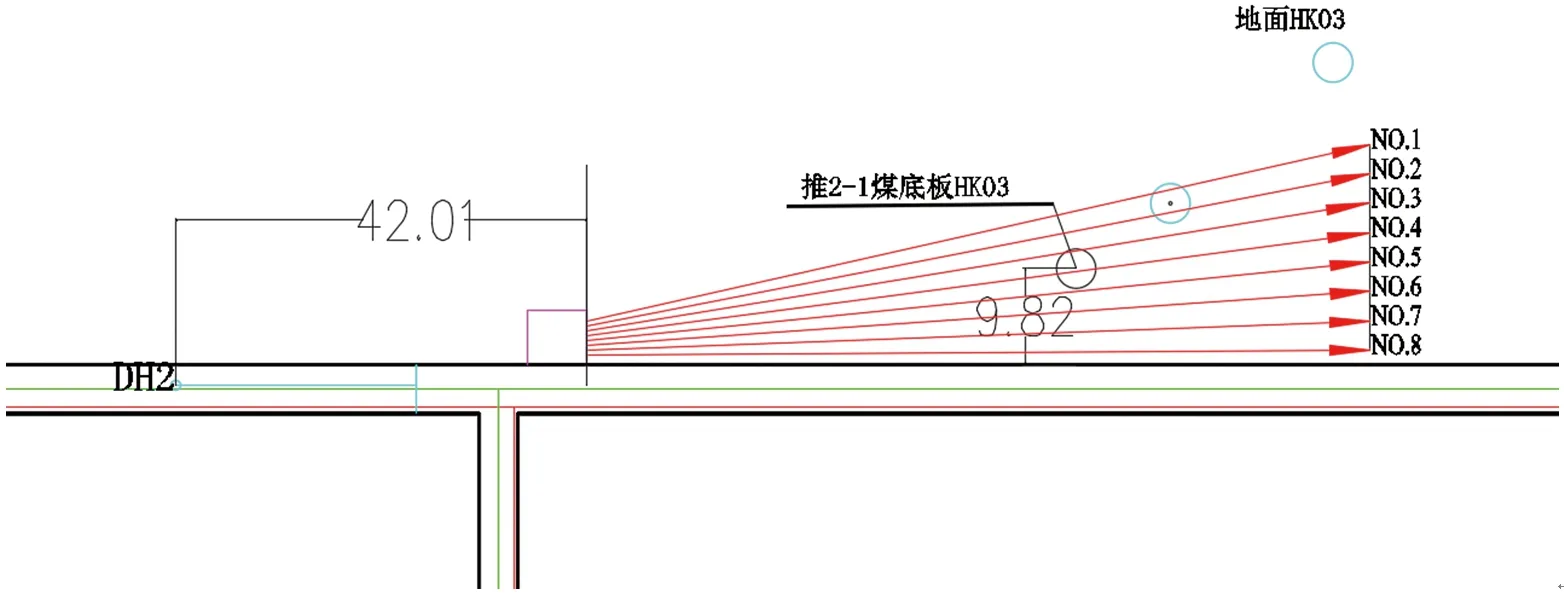

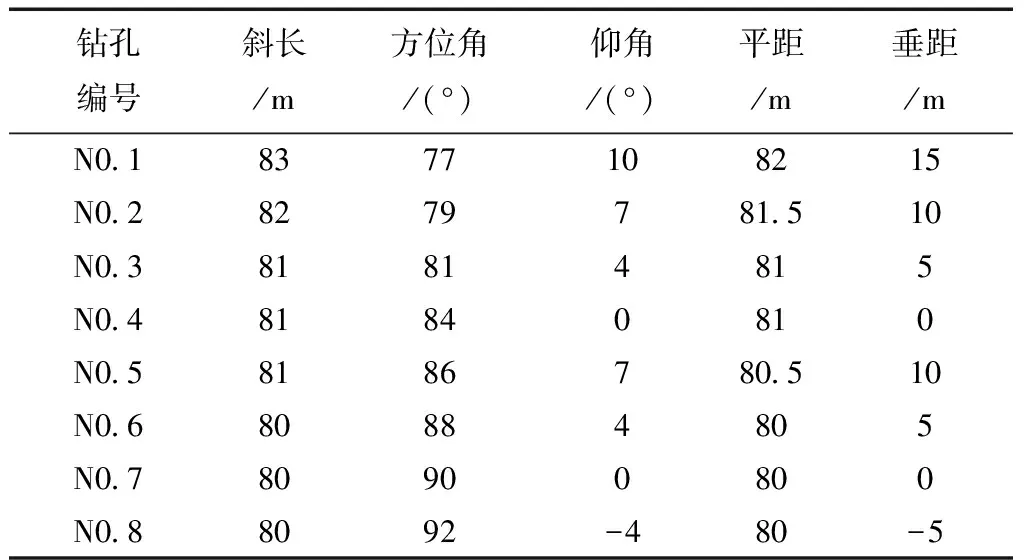

设计钻孔终孔平面间距为3m,垂直间距为5m,从2-1#煤东翼回风大巷DH2测量点向东42m施工探查钻孔的钻场,钻场尺寸为5.5m×6m。从该钻场向HK03钻孔方向共布置8个探查钻孔,具体钻孔平面布置见图1,具体钻孔参数见表1。

图1 HK03钻孔井下探查钻孔平面布置Figure 1 Underground detection borehole HK03 planar layout

表1 HK03钻孔的探查孔相关设计参数

3.2 探查结果

2014年2月按照设计共施工8个钻探孔。其中0~20.0m孔径为Ф127mm,下入Ф108 mm套管20.01m,采用双液浆进行固结,凝固后,透孔至20.5m,做耐压实验,压力在7.5MPa时,持续30min套管不串动、周围无渗水,证明固管合格。然后采用Ф65 mm无心钻头钻进,钻进至设计孔深终孔。经过探查3号孔出水量0.5 m3/h,4号孔出水量2.0 m3/h,7号孔最大出水量15 m3/h,8号孔最大出水量10 m3/h,8号孔终孔后喷出大量泥浆夹杂着碎岩块,喷浆量约20 m3。因此推断8号孔可能与HK03封闭不良钻孔影响区域导通,导致HK03封闭不良钻孔中淤积的大量泥浆从钻孔中喷出,由此可知HK03位于8号孔周围,且钻孔周边富水性较弱,可通过疏水降压来释放其水压和水量。

3.3 最终处理方案

打开所有8个钻孔进行疏水降压工作,且充分释放8号孔的泥浆物,待各钻孔水量和水压均将至一定程度且8号孔不再释放泥浆后,对所有钻孔进行注浆封堵后恢复巷道的掘进工作。在掘进工作时加强了巷道支护,及时观察巷道北帮及巷道迎头的地质及水文情况。截止到2014年5月,该大巷已经顺利通过封闭不良钻孔影响区域,未发生异常情况。

4 结语

从地面和井下两方面提出了处理封闭不良钻孔的方法,尤其是在井下的探查方面提供了一种在平面和剖面上的“包围式”钻探探查思路,为今后的封闭不良钻孔无法在地面处理完全的情况提供一定的借鉴作用。本文只是针对巷道掘进阶段的封闭不良钻孔的探查,但未对工作面回采阶段的封闭不良钻孔的探查提出思路,这是下一步需要进一步开展的工作。