煤矿井下远端水平对接钻孔钻进技术应用

金 鑫,郭 辉,彭 冬

(中煤科工集团西安研究院有限公司,西安 710077)

0 引言

近年来,国内大型矿井采用随钻测量定向钻进技术施工井下水平定向长钻孔进行煤矿区域瓦斯预抽、水患探查治理、异常区域超前探测等已经逐步成熟[1]。石智军等[2-3]研究表明,大功率随钻测量定向钻进装备可以满足煤矿井下2 570m和3 353m顺煤层超深瓦斯抽采定向钻孔施工要求。方俊、金鑫等[4-8]研究表明,井下随钻测量定向钻进技术及配套装备可以精准探测老空水、底板奥灰水等各种隐伏构造,这种探测手段具有精确可控、探测覆盖范围较广等优势,但是此种技术在煤矿井下远端精准对接应用领域尚未做进一步研究。石智军等[9]提出了一种基于旋转磁场地位技术的地面煤层气井精准对接钻井及完井工艺,并应用于晋城矿区煤层气勘探开发,取得了良好效果,但该技术在煤矿井下对接钻进中应用效果有待进一步检验。

本文结合神华神东保德煤矿8号煤层的地质条件,采用井下随钻测量定向钻探技术与旋转磁场定位技术相结合的方式,降低井下定向长钻孔轨迹控制误差、提高中靶率,远端对接连通井下定向长钻孔与地面U型井组直井,拟达到改变地面U型井组抽采方式,降低了煤矿区域瓦斯排采成本的目的。

1 井下远端水平对接钻孔钻进技术特点

煤矿井下远端水平对接钻孔是指煤矿井下水平定向长钻孔与直井井口水平间距大于500 m的其他地面井组在目标煤层中进行精准对接连通。此类钻孔钻进工艺集成了无线随钻测量定向长钻孔钻进、复合定向钻进、旋转磁测距、本煤层定向长钻孔侧钻开分支孔等多项先进技术。该工艺具有施工难度大、对钻探装备和工艺技术要求较高等特点。其中,旋转磁测距技术可以降低传统定向长钻孔轨迹测量累积误差、消除靶点标定误差,进而实现定向钻孔与地面U型井组直井洞穴精准对接连通。

2 井下远端水平对接钻进技术研究

2.1 井下对接钻孔结构设计

井下对接钻孔结构设计需要遵循以下原则:①定向钻孔孔径与测量仪器机具相匹配;②套管段长度应有利于封固孔口不稳定地层;③钻进过程中确保安全、高效、精准且低成本完钻;④对接孔段施工所用的旋转强磁短节应综合考虑钻孔孔径、套管尺寸、钻具规格等因素进行选取;⑤对接钻孔钻进至RMRS仪器的信号探测范围(≤120 m)时,应更换带有旋转强磁短节的钻具组合。

2.2 钻孔轨迹控制

井下远端水平对接钻孔的轨迹控制主要利用目前煤矿井下先进的泥浆脉冲无线随钻测量复合定向钻进技术来实现的。该技术的基本原理是采用泥浆脉冲随钻测量系统监测钻孔轨迹参数,螺杆马达提供孔底动力,无线随钻测量系统主要通过采集钻孔孔深、钻孔倾角、钻孔方位角等数据来生成钻孔实际轨迹。通过对比分析实钻钻孔轨迹与设计钻孔轨迹的偏差来调整钻孔轨迹。当需要纠斜时,通过调整螺杆马达工具面向角实施滑动定向钻进;当需要稳斜时,可以实施复合钻进,这种钻进方式不仅可以提高钻头碎岩效率,还有辅助岩屑上返、降低钻具摩擦阻力的作用,进而实现精确、高效、安全定向钻进[10-11]。

2.3 对接工艺技术

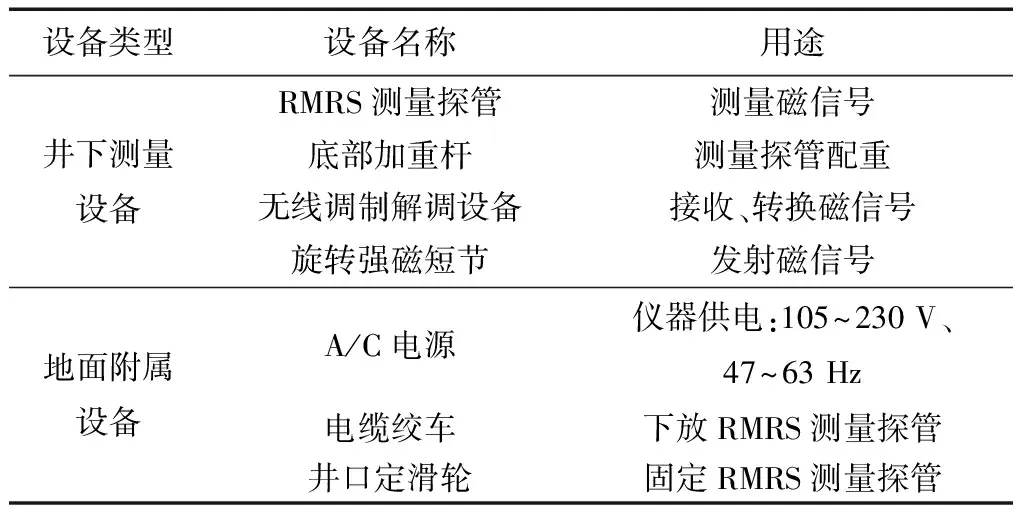

井下远端水平对接工艺主要采用旋转磁导向测距法来实现,其配套设备主要井下测量设备(包括测量探管、加重杆、旋转强磁短节等)和地面附属设备(包括无线调节器、电源等)两部分组成,具体装备配置情况见表1。具体对接工艺技术为:①施工井组直井目标煤层段洞穴,确保直井洞穴高度≥目标煤层厚度,直井洞穴直径≥500 mm;②测量井组直井目标煤层段洞穴位置;③在直井洞穴对接靶点上方1.0~1.5 m处,下入RMRS测量探管;④当井下水平对接钻孔钻进至距离直井洞穴段靶点约80 m时,RMRS测量探管可以逐渐接收到旋转强磁短节发送的稳定磁信号;⑤根据地面无线调制解调设备接收到的强磁接头测点数据可以计算出对接点钻头与直井洞穴的距离、方位角和倾角偏差,进一步可以确定水平对接钻孔与直井洞穴的相对位置关系;⑥通过调整井下水平对接钻孔中螺杆马达的工具面向角,采用井下滑动定向钻进造斜调整钻孔轨迹,完成与直井洞穴贯通。

表1 RMRS装备配置

3 现场应用

2019年7月,利用煤矿井下远端水平定向长钻孔对接钻进技术在保德煤矿施工完成一个主孔孔深为1 544 m水平对接钻孔,该钻孔成功与地面U型井组直井洞穴顺利连通,首次实现煤矿井下水平定向长钻孔与地面直井远端对接连通,将地面井组连通到煤矿井下抽采系统中,降低了原地面U型井组的排采成本。

3.1 地质概况

保德煤矿8号煤层为矿区主采煤层,该煤层总体上近南北走向,呈向西倾斜的单斜构造,煤层倾角为3 °~7 °,平均4 °左右。煤层厚度基本趋于稳定,开口处煤层厚度6.88 m,进入古河流冲刷带之后煤厚7.2 m。煤层结构复杂,夹矸4~5层,岩性为泥岩及砂质泥岩,单层夹矸最大厚度1.4 m。

远端水平对接钻孔钻进技术研究区域巷道直接顶为灰黑色泥岩,泥质结构,水平层理,见植物化石,厚度为12.6 m左右;老顶为粉砂岩,含植物根迹化石,水平层理发育,厚度为3.48 m左右;底板为深灰色细粒砂岩,主要成份石英、次为炭屑,分选中等,次棱角状颗粒;8号煤层结构稳定,煤层相对均匀且连续性好,普氏硬度系数f>0.72,此类地质条件适合施工远端水平对接钻孔。

3.2 实钻钻孔结构

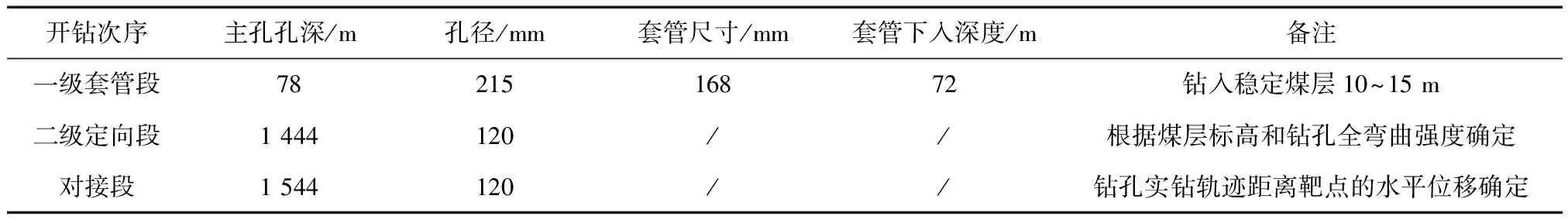

根据施工地点的具体地质条件,远端水平对接钻孔(1号钻孔)结构基本参数见表2, 水平对接钻孔与地面U型井组直井洞穴对接示意图如图1所示。

表2 水平对接钻孔实钻参数

图1 对接钻孔与地面U型井组直井对接示意Figure 1 Schematic diagram of docking borehole and surfaceU typed well group straight well interpenetration

3.3 实钻效果

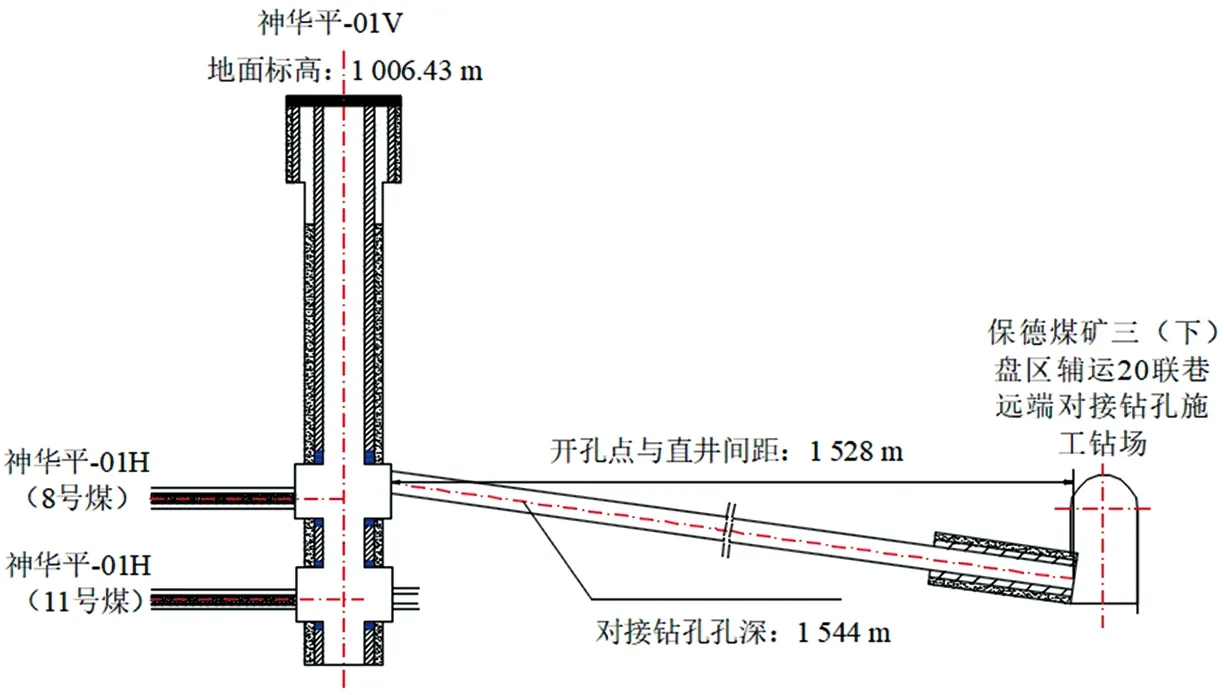

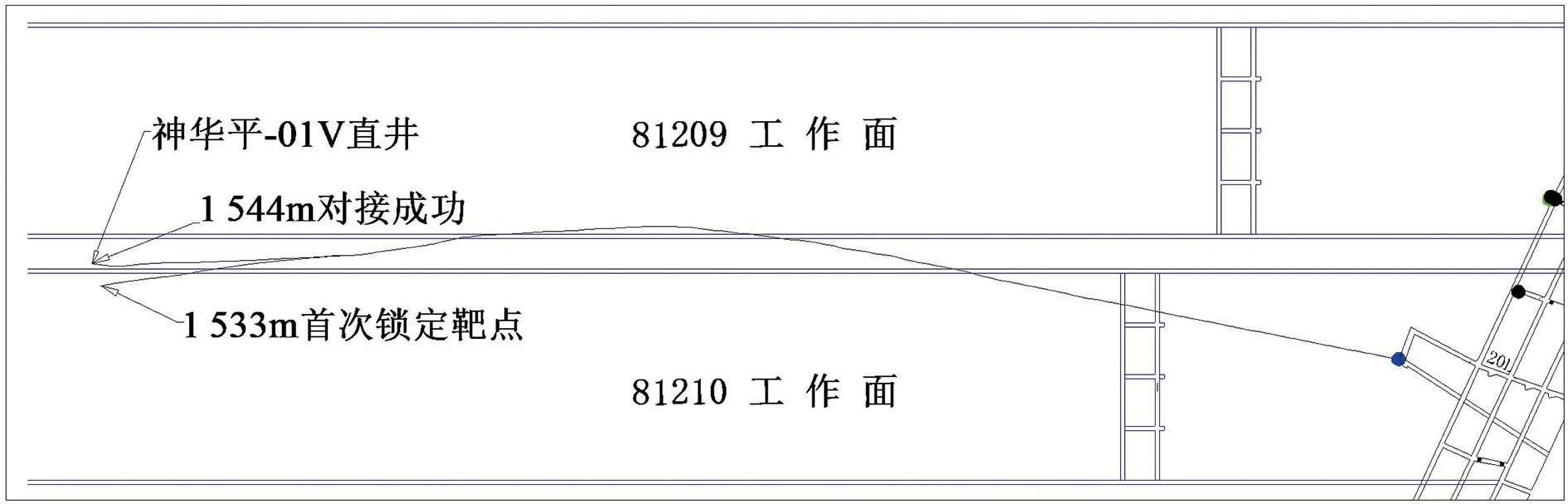

保德煤矿井下对接钻孔连通过程共进行两次连通施工,当对接钻孔施工至1 383 m时起钻,孔内钻具更换为Ф120 mm三翼抛物线型PDC定向钻头+旋转强磁短节+Ф89 mm单弯螺杆马达(1.25°)+转换接头+Ф91 mm下无磁钻杆+随钻测量探管+Ф91 mm上无磁钻杆+Ф89 mm钻杆的对接孔段钻具组合,将强磁接头安装在螺杆马达尾部,使其与钻头一起旋转并发射磁性信号。钻进至1512 m时,将RMRS测量探管安装在神华平-01V井,用神华平-01V井内的RMRS测量探管接收井下对接钻孔中钻头附近旋转强磁短节发出的强磁信号。钻进至1 533 m时,经计算垂深相差15 m,水平偏差27.44 m,已锁定靶点位置,但无调整空间。退钻至1 089 m处开分支,1号水平对接钻孔使用泥浆脉冲无线随钻测量复合定向钻进技术进行钻孔轨迹控制,在定向钻进至1 452 m时,获取了稳定的强磁信号,及时纠正方向,使其靠近靶点目标;当钻进至1 485 m时,计算出强磁短节的标高为543.77 m,靶点标高为543.72 m,垂深已达到连通要求,左右偏差2.29 m,方位角偏差13.9°,开始稳倾角、增方位;通过对地面计算机接收到的数据参数进行分析计算,可以确定钻头处对接磁发生装置与地面神华平-01V井中接收探管的相对位置关系。当定向钻进至测深1 544 m时,井下孔口返水突然变大,神华平-01V井出气量变大,判定对接钻孔与神华平-01V井直井连通成功。对接钻孔平面轨迹如图2所示。

图2 对接钻孔平面Figure 2 Docking borehole planar graph

井下钻孔开孔点与神华平-01V井直井水平间距1 528m,该钻孔完钻总进尺为1 988 m,水平对接钻孔主孔钻至1 544 m处与地面U型井组神华平-01V井成功对接连通。该钻孔的成功贯通不仅提高地面煤层气井组抽采效率,而且解决排采井成本高、征地费用高等问题。井下远端水平对接钻孔与地面U型井组直井的成功对接连通,实现了由单一地面井组抽采瓦斯改为井下、地面立体式联合抽采。1号对接钻孔自2019年7月2日开始排采,截至2019年11月7日累计抽采瓦斯纯量超过400 000 m3,平均日产气量超过3 000 m3,最高日产气量已超过5 000 m3。

4 结论

1)煤矿井下远端水平对接技术综合应用了泥浆脉冲无线随钻测量复合定向钻进技术和主动磁测距技术来实现轨迹控制、精准对接贯通。

2)煤矿井下远端水平对接钻孔与地面U型井组直井成功贯通为煤矿区井下和地面井组抽采系统构建了连通通道,降低了煤矿区域瓦斯排采成本,为井下、地面立体式联合抽采模式的应用提供了技术支持。