硫酸钠对锂渣复合水泥性能的影响

白雪鹏,储宇吉,姚泽群,武 阳,何 燕

(苏州科技大学 土木工程学院,江苏 苏州 215011)

锂渣是碳酸锂生产过程中,锂辉石经过高温煅烧,再用硫酸法对煅烧料进行焙烧、浸取、洗涤、过滤后排出的工业废渣,其化学成分中SiO2和Al2O3含量非常高,并且绝大多数都是以无定形的形式存在,具有一定的火山灰活性[1]。我国是世界上锂辉石储量最大的国家,在使用硫酸法生产锂盐的过程中,就会排出大量的锂渣。现今产生的废弃物锂渣大多采用堆积、填埋处理,导致资源浪费,还会产生粉尘污染,对人类和环境产生极大危害[2]。因此,把锂渣用作混凝土掺合料,激发其潜在活性,不仅可以解决锂渣的堆积问题,还能降低水泥基材料制备成本,节约自然资源[3]。

目前,已经有许多锂渣应用于水泥混凝土工程的案例和研究报道[4]。陈鹏[5]将掺加石灰与钙型外加剂的锂渣进行机械粉磨,得到了物理改性的锂渣粉并制备了轻质铝硅酸盐混凝土,使混凝土的稳定性和强度都得以提高。石宁[6]将锂渣粉与矿粉复掺,并加入合适的碱激发剂,制得了稳定性合格、强度较高、凝结时间正常的胶凝材料。陈登等[7]研究锂渣对水泥浆体强度和收缩性能的影响,研究发现,当锂渣掺量低于15%时,锂渣可提高水泥浆体抗压强度,降低水泥浆体孔隙率,降低水泥浆体自收缩和干燥收缩。吴福飞[8]通过比较掺入碱与未掺碱时锂渣混凝土的孔结构分布,发现掺入碱后混凝土的孔结构更均匀,平均孔径更小,说明碱促进了锂渣粉的水化反应,使其水化产物填充胶凝材料体系。除化学激发外,奚浩[9]首次采用微波法激发锂渣粉的活性,并探究了不同微波功率、微波作用时间、介质酸度对锂渣中锂离子析出量的影响,获得了较佳的微波激发锂渣粉的工艺参数。尽管对锂渣活性激发的手段多种多样,但仍存在锂渣活性低、应用效率低等问题,并且其水化程度及化学激发机理尚不十分明确,对锂渣在复合水泥基材料水化硬化过程中的作用未做深入研究。

基于以上研究对锂渣活性的激发机理尚不明确,笔者将锂渣作为辅助胶凝材料与水泥复配,并采用Na2SO4来激发锂渣火山灰活性,提高其水化硬化能力,采用黏度仪分析硫酸钠对浆体流变性能的影响,通过水化热仪、XRD 以及DSC/TG 分析Na2SO4对水泥-锂渣复合水泥的水化性能的影响,分析Na2SO4对锂渣的激发效果,并探究其激发机理。以期寻找锂渣的最优激发方案,对其高效利用提供理论基础。

1 实验材料与方法

1.1 实验材料

水泥为江南小野田水泥厂PⅡ52.5 硅酸盐水泥,密度为3.21 g·cm-3。锂渣为江西某锂业有限公司生产锂盐后的废料,密度为2.65 g·cm-3。水泥和锂渣粉的化学组成见表1。

表1 水泥及锂渣的化学组成%

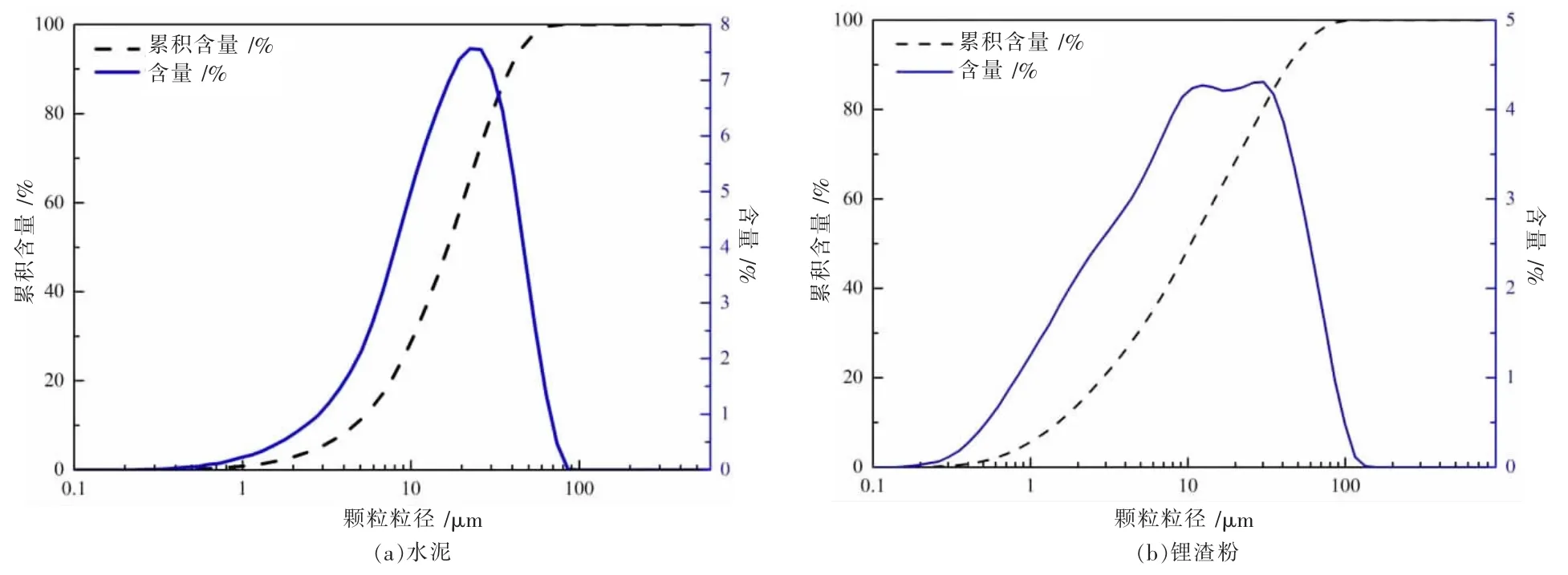

采用D8 Focus X 射线衍射仪(XRD)对锂渣粉的矿物组成进行分析,结果见图1。锂渣粉的矿物组成主要为锂辉石、石英和石膏,XRD/Rietveld 方法分析其含量分别为63.4%、8.5%和12.5%。以活性系数公式Mc=m(Al2O3)/m(SiO2),计算出锂渣活性系数为0.39,具有潜在火山灰活性。水泥和锂渣粉的激光粒度分布曲线见图2,其体积平均粒径(d50)分别为16.54 μm 和11.08 μm。三乙醇胺(TEA)由上海巴斯夫化学建材有限公司提供。

图1 锂渣粉XRD 图谱

图2 水泥和锂渣粉的粒径分布

1.2 试验方法

水泥浆体水胶比为0.5,采用上海方瑞仪器有限公司生产的RVDV-2T 数字旋转粘度计检测浆体表观黏度和剪切应力变化情况[10]。

将锂渣粉以20%质量取代水泥,Na2SO4掺量为0~0.5%,以0.5 水灰比成型,采用美国Calmertrix 8 通道/I-CAL 8000 HPC 水泥等温量热仪测试水泥水化放热量及放热速率。将成型水泥净浆置于标准养护箱中养护至1、3、7、28 d,破碎取其内核部分,浸泡入无水乙醇24 h 终止水化,研磨至粉末状,真空干燥24 h,过0.08 mm 水泥筛。采用D8 Focus X 射线衍射仪(XRD)及NETZSCH STA449F3 同步热分析仪(DSC/TG)分析水化产物组成。

2 结果与讨论

2.1 流变性分析

保持浆体水灰比为0.5,研究不同掺量的Na2SO4对水泥浆体表观黏度和剪切应力影响,结果见图3。由图3 可以看出新拌水泥浆体的表观黏度随转速的增加而减小,而剪切应力随转速的增加而增加。Na2SO4的掺量为0.02%的复合水泥浆体黏度和剪切应力最大,而Na2SO4的掺量为0.5%的复合水泥浆体黏度和剪切应力最小。从掺量为0.05%~0.4%的曲线可以看出,在一定的Na2SO4掺量范围内,复合胶凝材料的浆体的黏度和剪切应力随Na2SO4掺量的增加而提高。水泥浆体剪切应力和表观黏度随剪切速率的变化反映了其内部结构的变化情况[11]。掺入的Na2SO4与水化产物CH 生成次生石膏,次生石膏要比球磨过程中加入的石膏更易和C3A 反应生成AFt[12],大量AFt 会迅速结晶形成坚硬骨架结构[8]。因此随着Na2SO4掺量的增加,浆体中AFt 的量增加,浆体结构发展程度增加,浆体结构破坏程度减小,浆体表观黏度和剪切应力升高。

图3 Na2SO4 对锂渣复合水泥浆体表观黏度(a)和剪切应力(b)的影响

2.2 水化热分析

Na2SO4对锂渣复合水泥水化放热速率及水化放热量的影响见图4。由图4 可知,水化初期放热峰主要是由于铝酸盐水化快速放热导致;水化加速期放热峰主要由于硅酸盐矿物水化产生[13]。

图4 Na2SO4 对锂渣复合水泥水化放热速率(a)及水化放热量(b)的影响

由图4(a)可知,与纯水泥体系相比,锂渣水泥水化放热速率曲线的第一放热峰(即C3A 的水化及AFt 形成的放热峰)峰值降低,而Na2SO4掺入锂渣复合水泥,使得水化第一放热峰变低且峰变宽,但对第二放热峰(即C3S 的水化放热峰)的影响较小。

由图4(b)可知,锂渣复合水泥的水化放热总量小于纯水泥体系,而Na2SO4对锂渣水泥的水化放热总量影响较小。其原因可能是锂渣等质量替代了20%的水泥,使得C3A、C3S 等矿物含量减少,从而导致锂渣复合水泥水化放热速率曲线第一放热峰降低,总放热量减小。掺有Na2SO4的锂渣复合水泥在水化初期生成了大量AFt,AFt 包裹C3A 颗粒,减缓了C3A 的水化速率。随着AFt 继续生成,包覆层内外Ca2+浓度差逐渐增大,使包覆层破裂,水化继续进行,而C3S 水化不受影响,所以掺加Na2SO4使锂渣复合水泥水化第一放热峰变低变宽,但第二放热峰影响较小。

2.3 XRD 分析

不同掺量Na2SO4锂渣复合水泥水化1、3、7、28 d 的XRD 图谱见图5。由图5(a)可知在1 d 龄期时掺有Na2SO4的试样AFt 和CH 的衍射峰高于未掺Na2SO4试样,即AFt 和CH 含量高于未掺Na2SO4试样。Na2SO4能与水泥水化产物CH 反应生成CaSO4和NaOH,提高浆体碱度,Na+的存在降低了Ca2+的溶解度,加快了CH的结晶[14],同时生成的CaSO4有更高的活性,可与铝酸盐相反应生成AFt[15]。Na2SO4的掺入为AFt 的形成提供足够的SO42-,因此在1 d 龄期时掺加Na2SO4能使AFt 和CH 含量升高。由图5(b)-(d)可知,随着Na2SO4掺量的增加,CH 的含量先降低后升高,在掺量为0.1%时CH 含量最低。这是由于锂渣并不能独立发生水化反应,而需与水泥熟料水化生成的CH 发生二次水化反应[5]。吴福飞等[16]用扫描电镜发现在3 d 龄期时锂渣颗粒表面已覆盖一层CH 和C-S-H 凝胶等水化产物,说明在3 d 时锂渣已经开始水化。在未掺Na2SO4的情况下,CH 直接能与锂渣颗粒表面的活性SiO2水化生成C-S-H 凝胶,但CH 和活性Al2O3并不能直接反应,所以随着水化的进行,C-S-H 凝胶会将锂渣颗粒完全包裹起来,阻碍锂渣水化的继续进行。但如果掺有Na2SO4,Na2SO4能和水泥水化产物CH 反应生成CaSO4,并与锂渣中的活性Al2O3生成AFt,破坏包覆层结构,加速二次水化。SO42-能置换出C-S-H 中的SiO42-,被置换出的SiO42-游离出来,与包裹外层的Ca2+又生成C-S-H[17]。同时,Na+能提高碱度,使得锂渣中硅氧键、铝氧键断裂[5],提高其水化活性。因此,随着Na2SO4掺量增加,CH含量降低。张文生等[18]表明NaOH 能显著促进C2S 的水化。NaOH 降低CH 溶解度加快其析晶。因此当Na2SO4掺量超过0.1%后CH 增加,在0.5%时达到最大值,其原因可能是在较高Na2SO4掺量的情况下,产生较大浓度的NaOH 显著促进了C2S 水化,使水泥熟料水化产生CH 的速率大于锂渣二次水化消耗CH 的速率。说明在0.5%掺量的Na2SO4对锂渣水泥水化的促进作用最好。由图5 还可知在1 d 龄期掺Na2SO4的锂渣水泥C3S的含量大于未掺Na2SO4的锂渣水泥,而在7、28 d 龄期时掺Na2SO4的锂渣水泥C3S 的含量小于未掺Na2SO4的锂渣水泥。说明Na2SO4对锂渣水泥水化的促进作用主要体现在水化后期。在1 d 时锂渣几乎不参与反应,而在水化中、后期,Na2SO4促进锂渣发生二次水化,消耗CH 同时促进C3S 水化,这与蒋永惠[19]的提出Na2SO4的加入并不能加速C3S 和纯熟料水泥的水化,仅能促进掺活性混合材水泥的水化这一结论相一致。

图5 不同掺量Na2SO4 对不同龄期硬化水泥浆体XRD 的影响

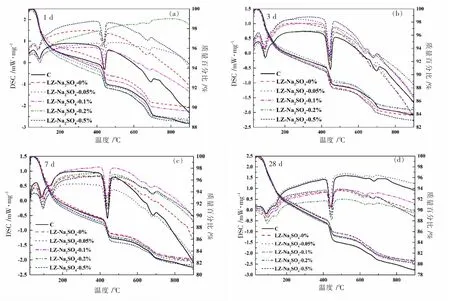

2.4 DSC/TG 分析

不同掺量Na2SO4的样品在1、3、7、28 d 龄期的DSC/TG 曲线见图6。水泥浆体在室温到900 ℃之间加热,其热重曲线有三次明显的热失重,分别在50~200 ℃范围内为C-S-H 凝胶和AFt 脱水过程;400~550 ℃为CH 脱水过程;600~700 ℃为CaCO3吸热分解过程[20]。由图6 可知锂渣水泥CH 的分解失重明显小于纯水泥,CH 量的减少是由锂渣替代部分水泥减少水化产物CH 和锂渣二次水化消耗CH 造成的。由图6(a)可知掺Na2SO4的锂渣水泥AFt 和CH 的热失重大于未掺Na2SO4的锂渣水泥,这说明在1 d 龄期时Na2SO4的掺入加快了水泥的水化进程,从而生成更大量的AFt 和CH,这与前述XRD 的结果一致。由图6(b)-(d)可知,在3、7、28 d 龄期掺Na2SO4的锂渣水泥CH 分解造成的失重小于未掺量Na2SO4的锂渣水泥,且随Na2SO4掺量的增加,呈先降后升的趋势,这也与XRD 所得结果一致,进一步说明锂渣中的活性成分与水化产物CH 发生了二次水化,且Na2SO4对二次水化有促进作用,同时促进C3S 水化。

图6 不同Na2SO4 掺量的硬化水泥浆体DSC/TG 曲线

3 结语

(1)锂渣水泥浆体的流动度随Na2SO4掺量增加呈先降低后上升的趋势,当掺量为0.3% 时流动度减小最多,较纯水泥浆体的流动度减小23%,继续增加Na2SO4的掺量,锂渣水泥流动度有所上升。Na2SO4掺量在0.05%~0.4%范围内,随着Na2SO4掺量的增加,浆体中AFt 的量增加,浆体结构发展程度增加,黏度和剪切应力升高。

(2)Na2SO4的掺入增加了水化早期锂渣水泥浆体中AFt 的含量,并使其水化放热速率曲线的第一放热峰变低变宽,第二放热峰及水化放热总量影响较小。Na2SO4的掺入使AFt 含量增加,并包裹C3A 减缓水化,随着AFt 含量继续增加,包覆层破裂水化继续进行。

(3)由XRD 及DSC/TG 分析结果发现,在锂渣水泥水化初期(1 d),Na2SO4的掺入能促进AFt 及CH 的形成,为锂渣发生二次水化提供前提条件。在水化中后期(3、7、28 d),Na2SO4的掺入能破坏锂渣颗粒二次水化时包覆在其表面的由水化产物形成的包覆层,同时产物NaOH 提高碱度起碱激发作用,破坏锂渣中无定型结构,促进其二次水化。Na2SO4掺量为0.5%时效果最好。