层压板单搭接胶接结构损伤失效行为表征分析

王晓宏,刘长喜,毕凤阳,武玉芬,邢立峰

(1. 黑龙江工程学院机电工程学院,哈尔滨 150030;2. 中国商用飞机有限责任公司北京民用飞机技术研究中心,北京 1022113;3. 中国船舶重工集团公司第七〇 三研究所,哈尔滨 150078)

随着复合材料层压板在飞机、导弹、舰艇等结构中的广泛应用[1-3],层压板结构的连接设计必将引起人们的广泛关注[4].胶接连接与机械连接是复合材料结构设计中常用的两种连接形式.相对于机械连接而言,胶接连接具有结构轻、不引起应力集中、基本层压板强度不下降等优点[5].因此,为获得更加可靠的层压板胶接结构,有必要开展层压板基本胶接结构的损伤与失效行为的分析与研究.近年来,累积损伤的数值分析方法被人们广泛地用于层压板结构的失效分析与强度预测,该方法可以从复合材料的损伤机理出发判定层压板受载过程中出现的各种不同损伤模式[6-9].此外,基于内聚力理论的内聚力模型,是一种简化的力学模型,该模型可以实现胶接结构中胶层内的应力状态及其损伤过程分析[10-12].

本文将累积损伤模型及内聚力模型相结合,基于ABAQUS软件建立层压板基本胶接结构的数值分析模型,预报层压板基本胶接结构的失效强度,计算胶接接头搭接区的应力分布,分析胶接接头搭接区的损伤与失效行为.在此基础上,研究接头几何、材料参数等对胶接结构承载能力的影响,指导层压板胶接结构的设计,从而提高胶接结构的可靠性.

1 试 验

层压板基本胶接结构分两种连接形式:平面型连接和正交型连接.本文以平面型单搭接基本胶接结构为研究对象,开展其损伤失效行为的分析与研究.

1.1 试验材料

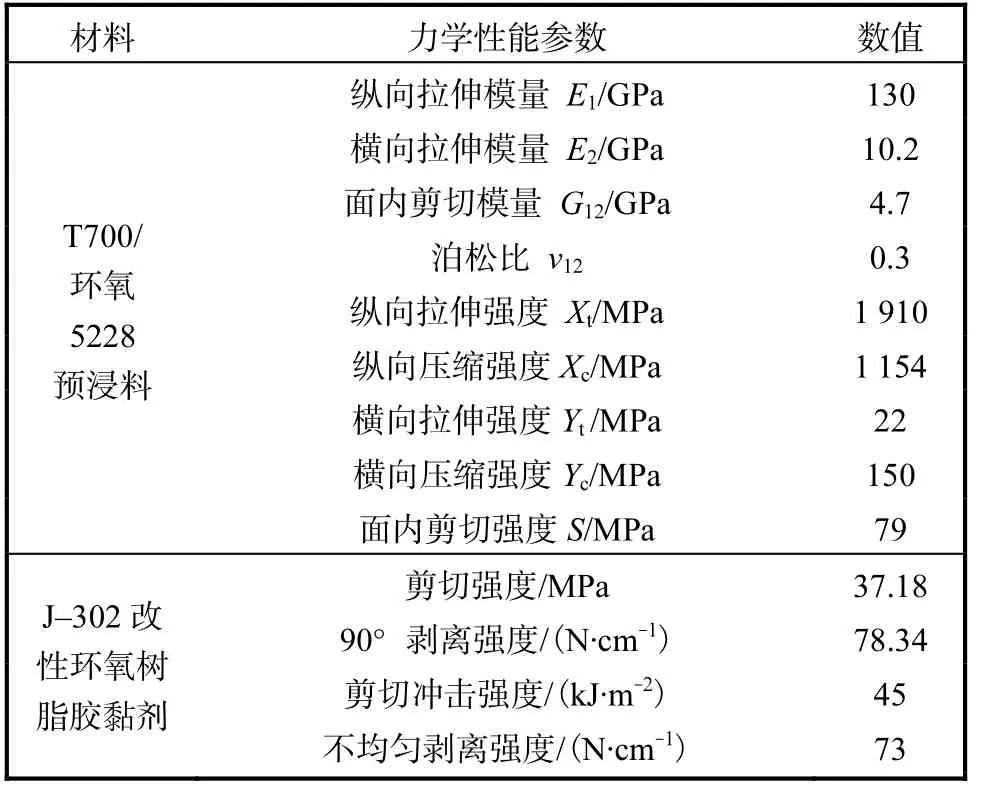

层压板材料为T700/环氧5228预浸料,由中国航空工业第一集团公司北京航空材料研究院提供;胶层材料为J-302改性环氧树脂胶黏剂,由黑龙江省石油化学研究院提供.材料力学性能参数见表1.

表1 层压板及胶层材料力学性能参数Tab. 1 Mechanical properties of laminate and adhesive materials

1.2 试件制作

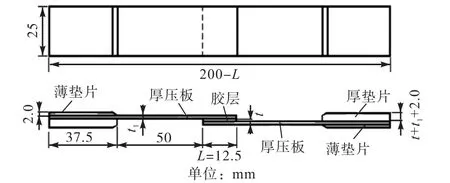

依据ASTM D5573—99[13],层压板单搭接胶接试件结构如图1所示.其中,层压板铺层方式为[0°/+45°/-45°/0°/+45°/-45°/+15°/-15°/90°]s.

图1 试件的示意图Fig. 1 The schematic diagram of specimen

试件的制作严格按照树脂基复合材料胶接结构表面处理技术进行,以避免表面处理不当对胶接接头强度造成影响.试件制作工艺如下:(1)沿纤维方向打磨试件,用丙酮将待胶接部位擦拭干净;(2)将胶黏剂J-302甲、乙两组分按质量比100∶50搅匀,涂于试件表面(温度(23±5)℃,相对湿度≤65%,每次配胶量不超过50g,涂胶量200~250g/m2,胶液在10min内用完);(3)在(23±5)℃下,3~5h初步固化定型,5~7h固化完全,也可采用加热固化(温度(70±2)℃,2~3h;压力为接触压,小于0.1MPa).层压板单搭接胶接结构试件如图2所示.

图2 试件Fig. 2 The specimen

1.4 试验测试及结果分析方法

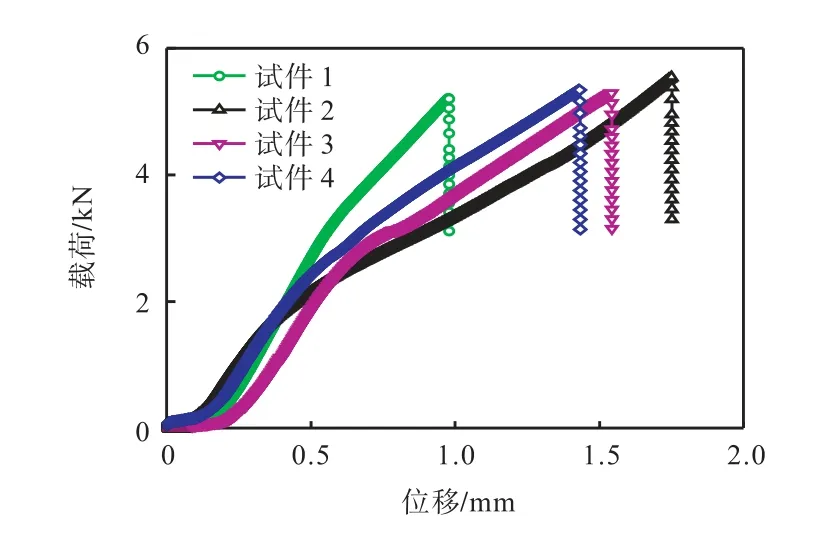

层压板单搭接胶接试件剪切性能测试试验在Instron万能试验机上进行,其加载速度约为1mm/min,试验结果如图3所示.由图3可知:胶接结构的载荷-位移曲线表现出明显的离散性特征,其极限载荷均值为 5348.3N,平均剪切强度为17.1MPa(极限载荷/胶接面积).

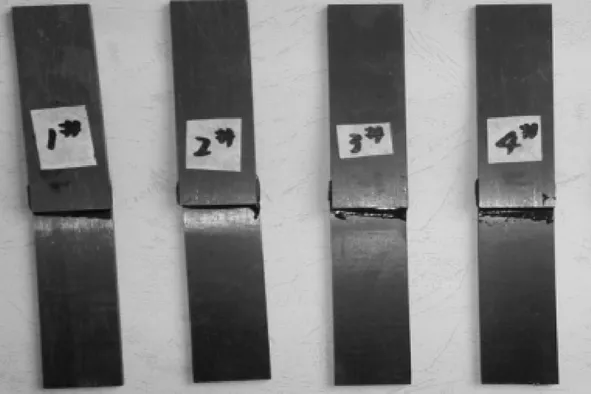

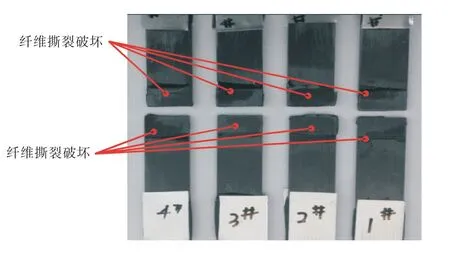

失效模式分析:(1)结构失效时表现为脆性破坏的失效特征;(2)试件的破坏均从搭接区端部界面位置开裂;(3)试件的失效模式均为纤维撕裂破坏或轻微纤维撕裂破坏(纤维增强复合材料胶接接头典型的失效模式见[13]),如图4所示.

图3 试验测试结果 Fig. 3 The testing results

图4 试件的失效模式 Fig. 4 The failure mode of specimen

2 数值模型

基于ABAQUS软件建立单搭接胶接结构的数值分析模型,采用累计损伤方法分析层压板的损伤与失效,采用内聚力单元进行胶层的失效分析.

2.1 层压板损伤模型

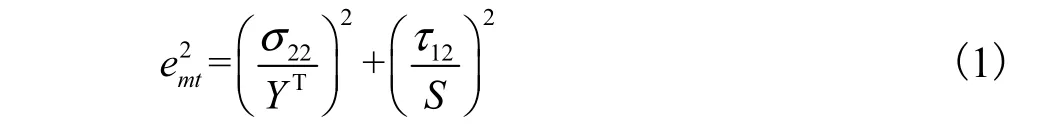

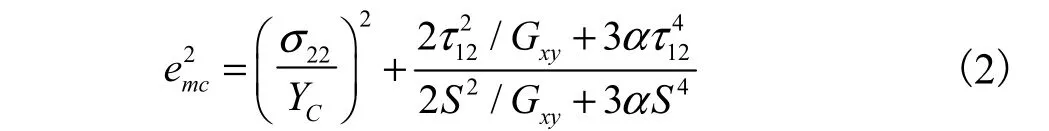

针对单搭接胶接结构中层压板的受力情况(面内载荷作用)考虑了以下几种失效模式:基体拉伸/压缩失效和纤维/基体的剪切失效,与之相对应的失效准则[14-17]为

基体拉伸失效:

基体压缩失效:

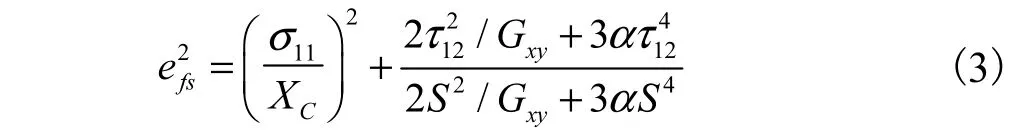

纤维/基体剪切失效:

式中:σ11、σ22分别为纵向应力、横向应力;τ12为面内剪切应力;Gxy为面内剪切模量;Xc、YT、Yc、S均为复合材料单向板的强度参数;α为材料的系数,取α=0.3.

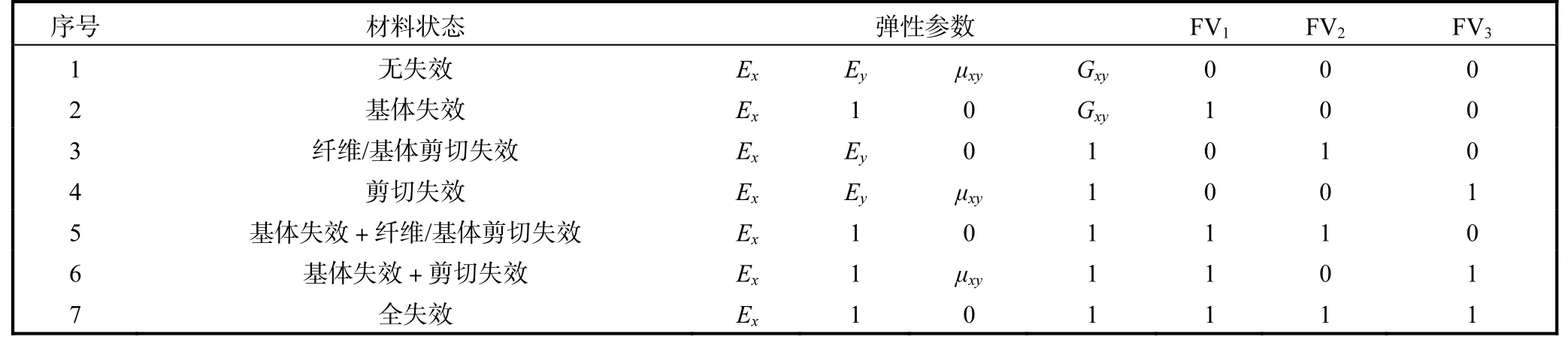

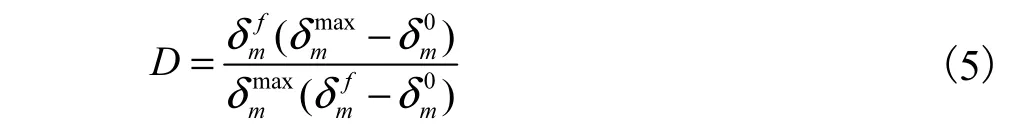

当满足上面失效判据时,层压板即发生了相应的失效,此时需要进行相应的刚度衰减[18-20].研究中采用部分刚度衰减的方式,即当某一层发生损伤时,该层会在某些方向上失去承载能力,而在其他方向上仍具有一定的承载力,其刚度退化方法见表2.

表2 层压板失效模式与材料性能退化的对应关系Tab. 2 The corresponding relationship between laminates failure mode and material performance degradation

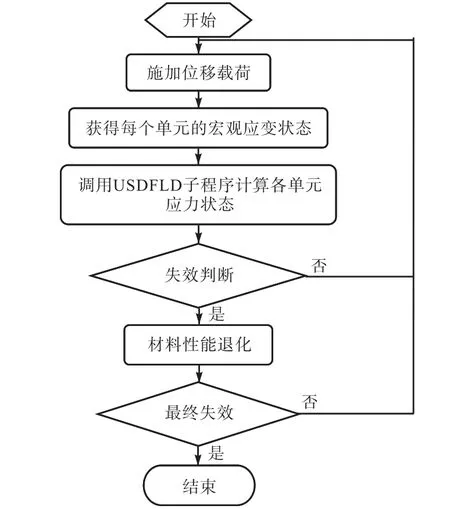

基于ABAQUS软件中用户自定义场变量子程序(USDFLD),实现基于上述失效判据和刚度衰减方式的层压板累积损伤分析流程如图5所示.

2.2 胶层损伤模型

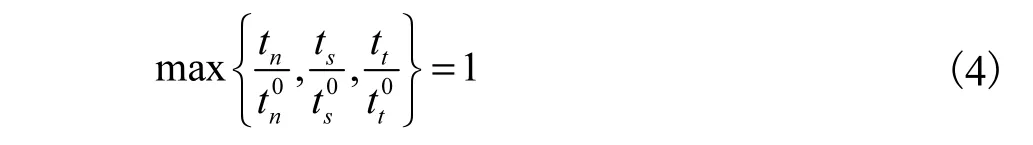

为解决胶接行为,ABAQUS软件基于内聚力理论开发了内聚力单元.通过对单元参数的适当选取,利用该单元可实现胶接结构中胶层损伤失效分析.研究中采用基于力-位移的双线性响应模式的内聚力单元模型描述胶层的力学行为[10],其中内聚力单元的损伤起始准则采用了最大应力准则(式(4)).最大应力准则:

损伤扩展准则采用了基于位移形式的线性损伤扩展准则,其损伤变量D(式(5))为损伤变量:

图5 结合“USDFLD”子程序的层压板累积损伤分析Fig. 5 Laminates cumulative damage analysis combined with“USDFLD”subroutine

2.3 胶接结构的数值分析模型

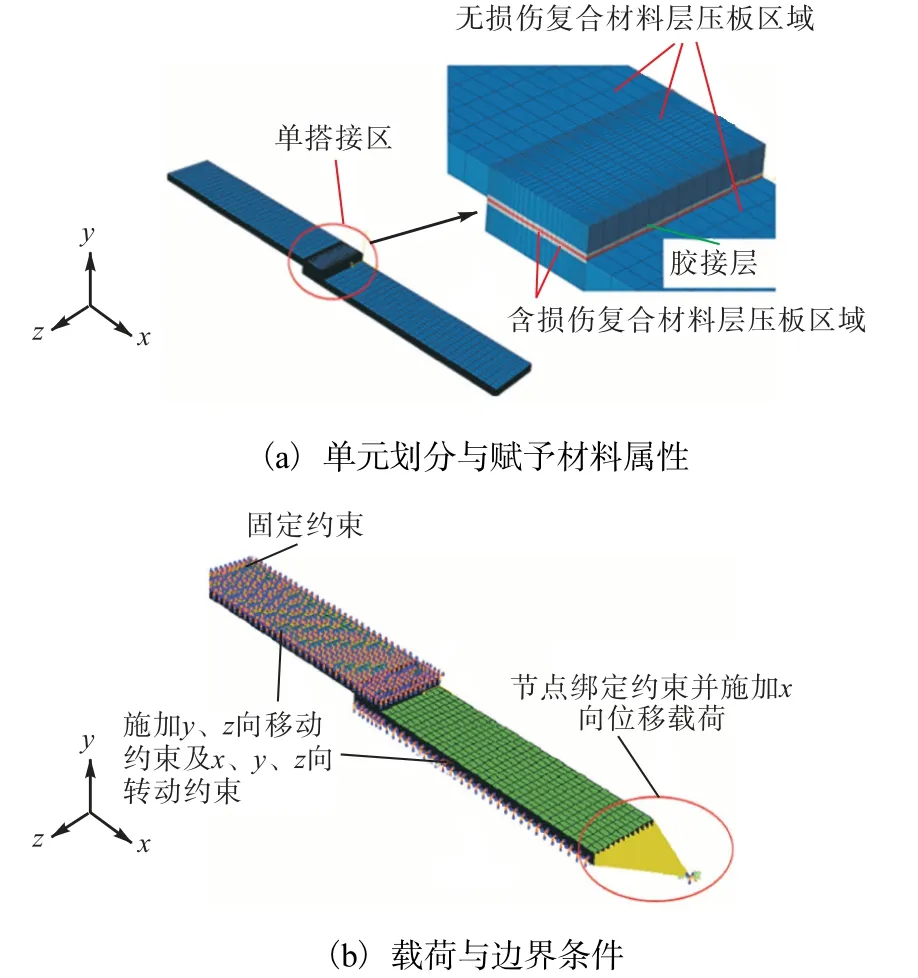

结合上述层压板面内损伤模型和胶层损伤模型,应用ABAQUS软件建立层压板单搭接胶接结构的数值分析模型(图6).

层压板采用连续壳单元(SC8R)划分,胶层采用三维内聚力单元(COH3D8)划分,并细化搭接区内网格.内聚力单元与连续壳单元之间采用共用节点的方式连接.为减少计算量,层压板不同区域赋予了不同的材料属性,其中临近胶层的复合材料铺层赋予了有损伤的材料属性,而远离胶层的铺层赋予无损伤的材料属性(图6(a)).

模型的载荷、边界条件如图6(b)所示,即模型的左端为固定约束,同时约束模型上下表面沿z方向的平动位移及x、y、z方向的转动位移.为方便位移载荷的施加,在模型的右端建立单一节点并建立该节点与模型右端节点的绑定约束关系.此时,沿x方向的位移载荷施加于单一节点即可.

图6 数值模型 Fig. 6 The numerical model

3 结果分析

3.1 模型的验证

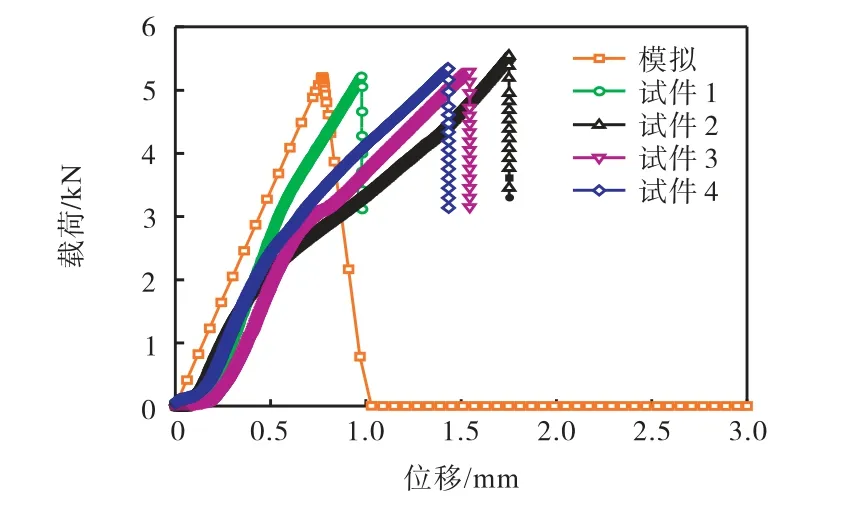

基于上述数值模型,预报层压板单搭接胶接结构在拉伸载荷下的承载能力,其载荷-位移曲线与试验结果对比结果如图7所示.

图7 模拟结果与试验结果对比Fig. 7 The comparison between simulation results and test results

由图7可知:由于模型中采用部分刚度衰减的方式,因此模拟曲线形状与试验曲线形状存在一定差异.但极限载荷的模拟结果与试验结果基本吻合,即随着外载荷的增加,结构的承载能力以直线状态逐渐增大.当载荷达到某一值时,结构中的胶层或者是胶层附近的复合材料层将发生损伤失效,结构随后发生脆性失效.模拟预报的层压板单搭接胶接结构的极限载荷为5203.82 N,与试验值5348.3N误差为3%.可见,上述数值模型能够比较准确地预报结构的承载能力,可用于后续的计算分析.

3.2 数值结果分析

3.2.1 胶层内应力分布与损伤失效分析

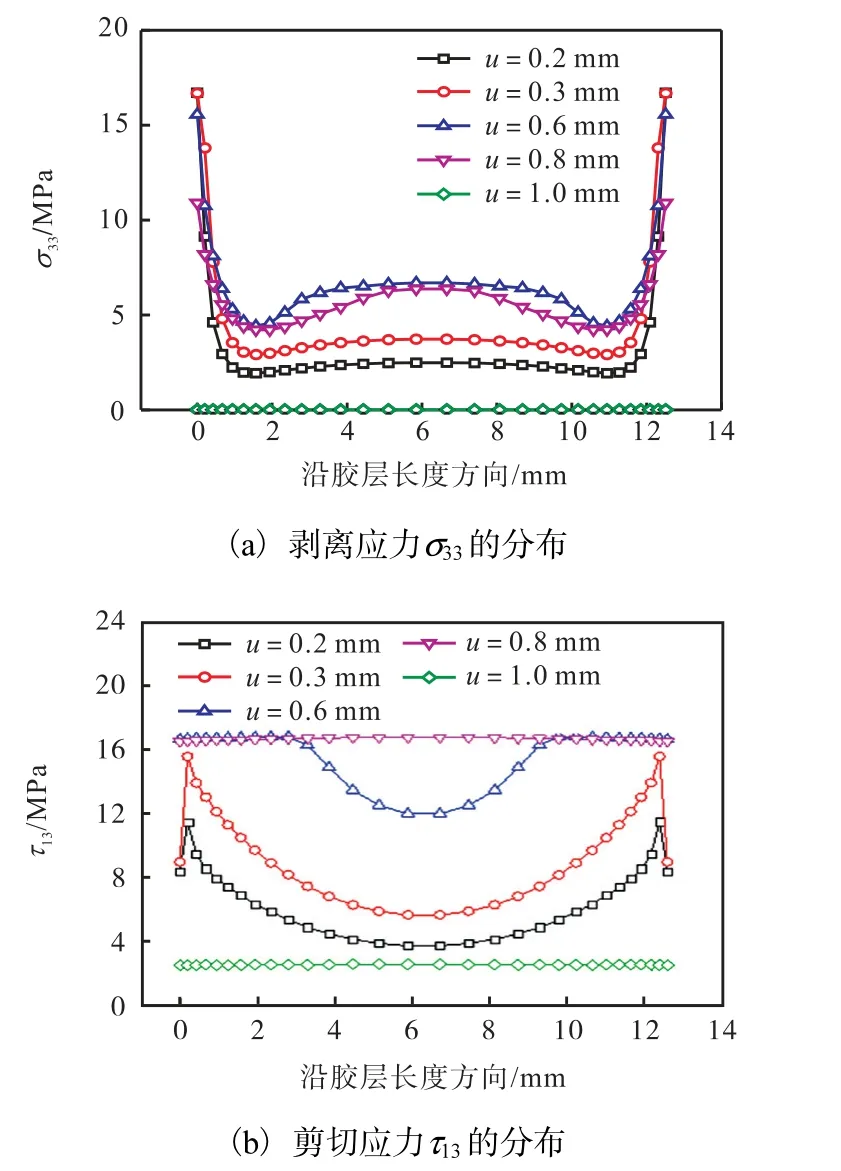

提取加载历程中5个具有代表性的加载点,搭接区内沿胶层长度方向胶层应力分布如图8所示.由图8(a)可知:(1)胶层内法向正应力沿胶层长度方向呈对称分布;(2)胶层两端存在明显的应力集中现象,其值远高于中间的应力;(3)随着载荷的增加,胶层中部的应力逐渐增大;(4)对应于载荷-位移曲线(图7),当位移载荷u=0.8mm时,即结构达到最大承载能力状态,胶层两端的法向正应力与胶层中间的法向正应力比较接近,胶层处于充分的承载状态;当位移载荷u=1mm时,结构失去承载能力,此时胶层正应力接近于零.

由图8(b)可知:(1)胶层内剪应力沿胶层长度方向呈两端高中间低的“凹”形分布;(2)随着载荷的增加,胶层内剪应力逐渐增大,且剪应力分布的“凹陷”区域逐渐减小,两端的“水平”区域逐渐增大;(3)对应于载荷-位移曲线(图7),当位移载荷u=0.8mm时,即结构达到最大承载能力状态,胶层的剪应力沿胶层长度方向均匀分布,胶层处于充分的承载状态;当位移载荷u=1mm时,结构失去承载能力,此时胶层剪应力接近于零.

图8 搭接区内沿胶层长度方向胶层内的应力分布 Fig. 8 The stress distribution in the adhesive layer along the length in the lap zone

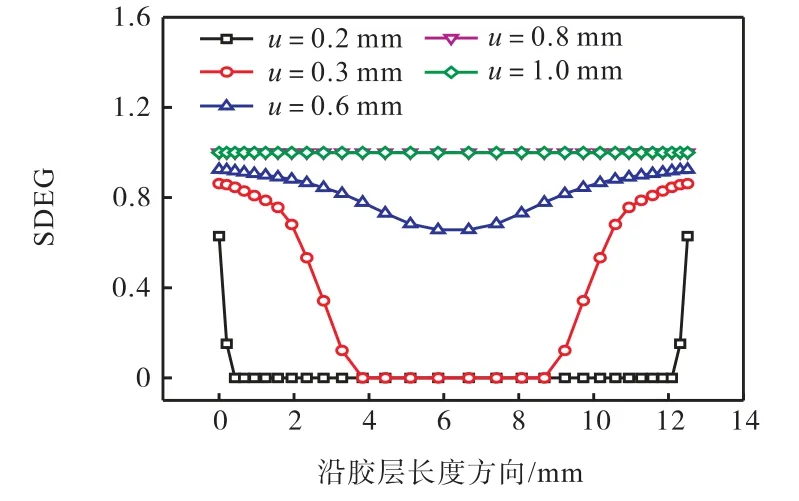

胶层单元失效与否可用参数SDEG(胶层单元损伤因子)表示,当SDEG=0时,表示该处单元无破坏;当SDEG=1时,单元完全失效.随着外载荷的增加,参数SDEG沿胶层长度方向的分布如图9所示.

图9 胶层单元损伤因子SDEG沿胶层长度的分布Fig. 9 The distribution of damage factor SDEG of the adhesive layer element along the length in the adhesive zone

由图9可知:(1)沿胶层长度方向,胶层单元损伤因子SDEG的分布与胶层应力分布相对应,即在应力较大的胶层两端,其损伤因子也较大;(2)随着载荷的增加,损伤因子也随之增大,并从胶层的两端向中间区域扩张,直到胶层全部失效,结构失去承载能力.

3.2.2 层压板应力分布与损伤失效分析

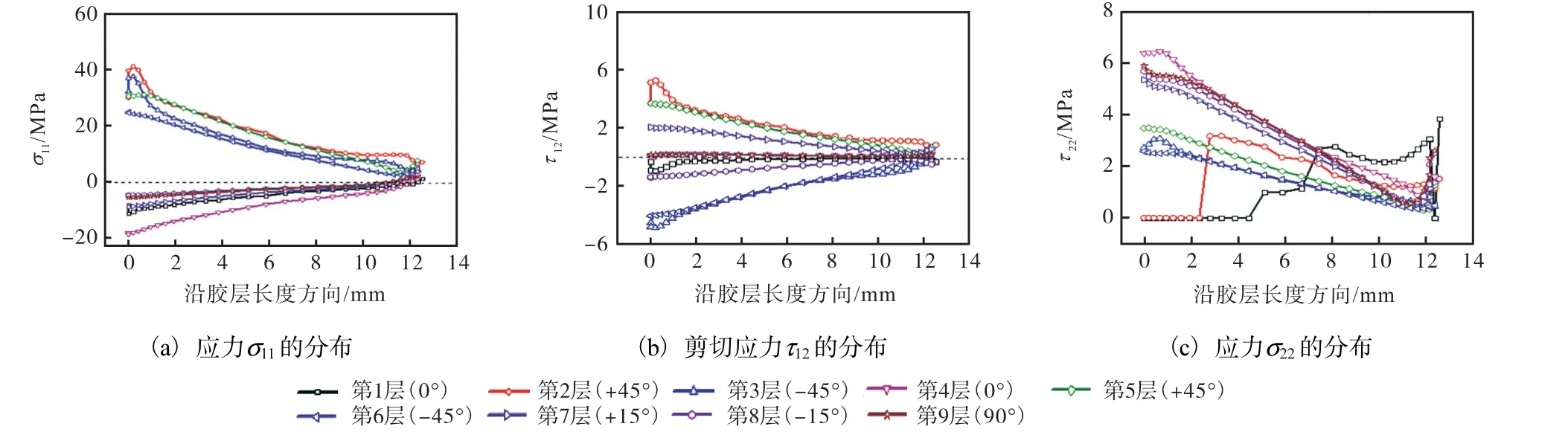

极限载荷状态下,层压板各铺层的应力分布如图10所示.

由图10(a)可知:(1)胶接区内,层压板各铺层内σ11应力沿胶层长度方向逐渐减小;(2)小角度铺层(±15°和0°铺层)中产生压应力,即σ11应力为负值,而±45°铺层中为拉应力,且±45°铺层中的σ11应力均大于小角度铺层中的σ11应力;(3)相同角度的铺层中,其σ11应力值比较接近.

由图10(b)可知:(1)胶接区内,层压板各铺层内τ12应力沿胶层长度方向逐渐减少;(2)0°铺层中,τ12应力接近于零,而±45°和±15°铺层内其τ12应力呈正负对称分布.

由图10(c)可知:(1)胶接区内,层压板各铺层内σ22应力均为正值,沿胶层长度方向逐渐减少;(2)接近胶层的两铺层内其σ22应力明显不同于其他铺层中的应力分布,原因是该铺层在胶接区域内发生了损伤;(3)0°和±15°铺层内的σ22应力大于±45°铺层内的σ22应力,原因是单向板的横向承载能力随着纤维主方向角增大而增强.

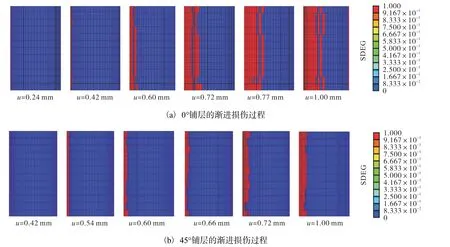

胶接区域内临近胶层的层压板渐进损伤过程如图11所示.

图10 胶接区层压板各层的应力分布Fig. 10 The stress distribution in laminates in the adhesive zone

图11 胶接区层压板渐进损伤过程Fig. 11 The gradual damage process of laminates in adhesive zone

图11 可知:胶接区域内,临近胶层的层压板0°铺层由(图11(a))和45°铺层(图11(b))分别在位移载荷u=0.24mm和u=0.42mm时,铺层区端部首先发生破坏,破坏由搭接区左端逐渐向右扩展,直至最终失效.

3.2.3 胶接结构承载能力影响因素分析

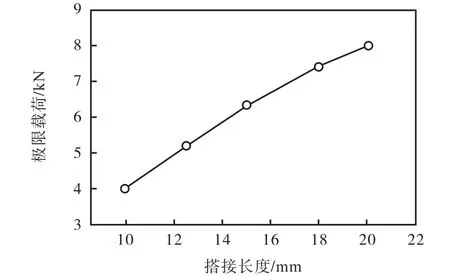

(1) 搭接长度

不同搭接长度对层压板胶接结构极限承载能力的影响如图12所示.由图12可以看出,结构的极限承载能力随搭接长度增大而增大,但增幅逐渐变缓,极限载荷趋于稳定值.

(2) 层压板铺设方式

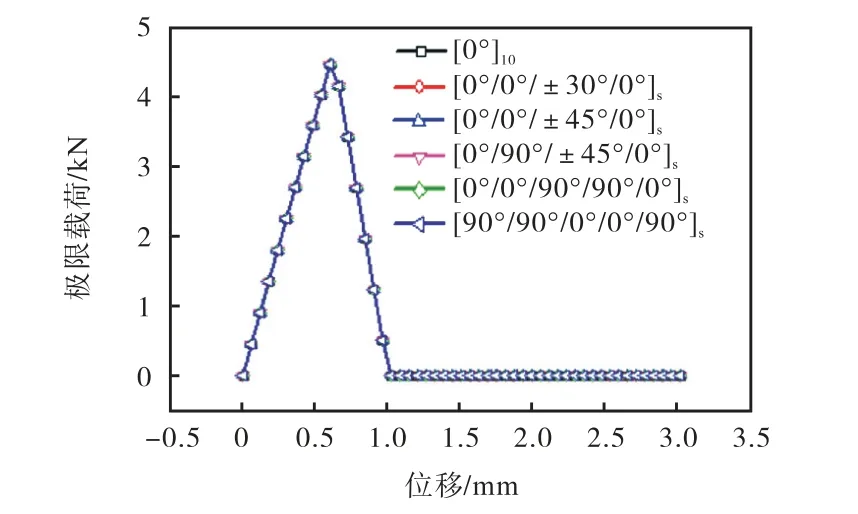

分析层压板铺设方式对胶接结构极限承载能力的影响,结果如图13所示.层压板的铺层设置为:[0°]10、[0°/0°/±30°/0°]s、[0°/0°/±45°/0°]s、[0°/90°/±45°/0°]s、[0°/0°/90°/90°/0°]s、[90°/90°/0°/0°/90°]s.由图13可以看出,层压板的铺层形式对胶接结构的承载能力几乎无影响.

图12 不同搭接长度对单搭接胶接结构极限承载能力的影响Fig. 12 The influence of different lap length on the ultimate bearing capacity of the single-lap adhesive structure

图13 铺层形式对单搭接胶接结构极限承载能力的影响Fig. 13 The influence of different layer on the ultimate bearing capacity of the single-lap adhesive structure

(3) 层压板厚度

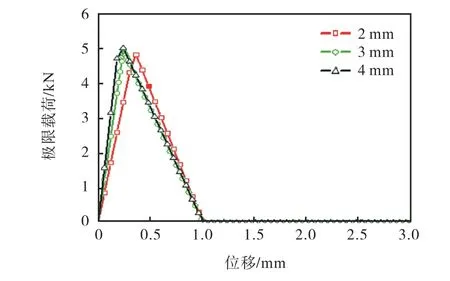

层压板不同铺层厚度对胶接结构极限承载能力的影响如图14所示.

图14 不同铺层厚度对单搭接胶接结构极限承载能力的影响Fig. 14 The influence of different layer thickness on the ultimate bearing capacity of the single-lap adhesive structure

由图14可以看出,复合材料层压板的铺层厚度对胶接结构的极限承载能力和结构的刚度均有一定的影响,但影响较小(复合材料层压板的厚度分别为2、3、4mm时,结构的极限承载能力分别为4800.59、4891.57、4983.68 N).

4 结 论

(1)层压板单搭接胶接结构的数值分析模型对结构极限承载能力的预报结果与试验结果吻合较好,可以利用该模型进行层压板胶接结构的强度预报及应力与失效模式分析,指导层压板胶接结构的设计.

(2)胶接结构中胶层剥离应力在胶层内呈对称分布,胶层两端存在应力集中,胶层的失效从胶层的两端向中间逐渐扩展;胶层剪应力沿胶层长度方向呈两端高中间低的“凹”形分布.

(3)搭接长度是影响胶接接头强度的主要因素,随着搭接长度的增大,胶接接头的强度随之增大,但增幅逐渐变缓,最后趋于稳定.

(4)胶接接头强度和刚度随层压板厚度的增大而增大,但增加幅度均较小;层压板铺层形式对胶接结构的承载能力几乎无影响.