某氧化铝企业溶出工艺转型升级研究

陈晓静

(1.河南理工大学,河南 焦作 454000;2.中铝中州铝业有限公司,河南 焦作 454174)

1 拜耳法溶出生产控制条件

拜耳法生产氧化铝工艺,依据“溶出”“稀释”“分解”“蒸发”的拜耳循环,利用不同温度及碱浓度下氧化铝在铝酸钠溶液的饱和度不同实现矿石中无用矿物的脱离。我国铝土矿多以一水硬铝石形态存在,其溶出条件为高温高碱:循环碱液浓度240g/l以上,溶出温度至少260℃~270℃。

2 选矿拜耳法双流法溶出工艺的形成及运行情况

作为“九五”重点科技攻关项目的选矿拜耳法,在产业化的过程中,依据选精矿矿物组成及其溶出特性,选取“双流法溶出”工艺[1]。其设计雏形为高温“双流法”高压蒸汽部分直接加热的工艺。

在流程投产初期,碱液流高温段出现频繁泄露,其主要原因集中在以下几个方面[2]:一是管道连接法兰与母材有差异,造成之间焊接出现缺陷;二是管道流线设计存在不足,个别区域出现涡流;三是碱液中氯离子含量高,加上高温下碱蚀现象严重;四是内管泄漏时未能及时发现,造成高压蒸汽串入,引起碱液沸腾造成空泡腐蚀。后生产进行多方优化,迫不得已将碱液高温新段蒸汽预热切出流程,全部新蒸汽通过溶出器直接通入,形成“双流法直接加热”溶出工艺。

3 直接加热存在主要问题

直接加热溶出工艺,系统安全稳定运行得以保证。而也因过热蒸汽直接加热造成大量新蒸汽冷凝水进入溶出系统,降低了矿浆中苛性碱浓度,造成循环效率、实际溶出率较低,矿耗升高。大量蒸汽直接通入,造成溶出系统后续闪蒸的负担,末闪出料温度达到145℃,大量热量排空。且沉降系统赤泥洗水单耗相对较低,洗涤效果欠佳,外排赤泥附碱较高造成碱耗的升高。

4 工艺优化思路及改造历程

4.1 优化思路的确定

针对提高蒸汽利用率,降低综合气耗,与此同时优化溶出系统指标降低氧化铝生产的矿耗、碱耗,优化溶出指标的关键点也在减少甚至杜绝直接加热的新蒸汽量。结合《选矿拜耳法矿浆脱硅脱钛及间接加热溶出技术研究应用》在生产上的整体试验情况[3],优化思路确定为用套管换热器实现间接加热模式,加热后新蒸汽冷凝水通过闪蒸得到二次蒸汽送至蒸发(0.6Mpa)使用,对应所得冷凝水158℃左右,电导判断合格时作为锅炉用水直接上炉,减少热电锅炉的自用汽量。将氧化铝生产及辅助热电蒸汽制备系统整体考虑,实现全流程综合节能降耗。

4.2 工艺流程配置及改造历程

溶出系统历经部分间接加热、提高乏汽利用率、全间接加热及系统优化三个改造历程。

4.2.1 部分间接加热及脱硅脱钛技术应用效果

现有套管加热器的框架,在其上层加层、外侧加宽,布置套管加热器加热混合矿浆,将目前全部新蒸汽通入溶出器直接加热选用三套管进行加热。

利用现有溶出器优化工艺配置脱硅脱钛流程,在190℃~210℃的温度段配置脱硅脱钛流程,避免脱硅脱钛阶段在套管内进行,保留部分直接蒸汽。

溶出间接加热及脱硅脱钛技术的产业化应用,溶出αk由1.52降至1.45,且减少溶出新蒸汽直接加热,末闪出料温度降至132℃左右,系统压力降低的同时提高机组进料量,提供充足的提产空间。

4.2.2 提高溶出系统乏汽利用率效果

间接加热改造后,优化了溶出效果,但仍保留部分过热蒸汽的直接通入,运行过程中与设计结合数次调整首效孔板仍存在闪蒸负荷大,料位高,致使自蒸发器调节阀开度小,造成溶出系统乏汽利用率低。

增加一次闪蒸,并匹配相应的乏汽套管作为混合矿浆预热,提高溶出系统乏汽利用率和溶出预热温度。投用后,运行后期末闪压力降至0.16Mpa左右,周期内出料温度降至128℃左右,新蒸汽节约1.5t/h.组。

4.2.3 全间接加热提质增效优化效果

对比溶出Ⅴ组单流法,溶出工艺选用“套管加热溶出器停留”全间接加热的溶出工艺。运行过程中,溶出指标稳定,蒸汽消耗远远优于之前的溶出机组。溶出1-4组在正常运行过程中需有约25t/h.组的直接蒸汽补入(共约100t/h)保证合适的溶出温度,对比新增溶出机组的运行参数,主要因为套管换热面积不足。

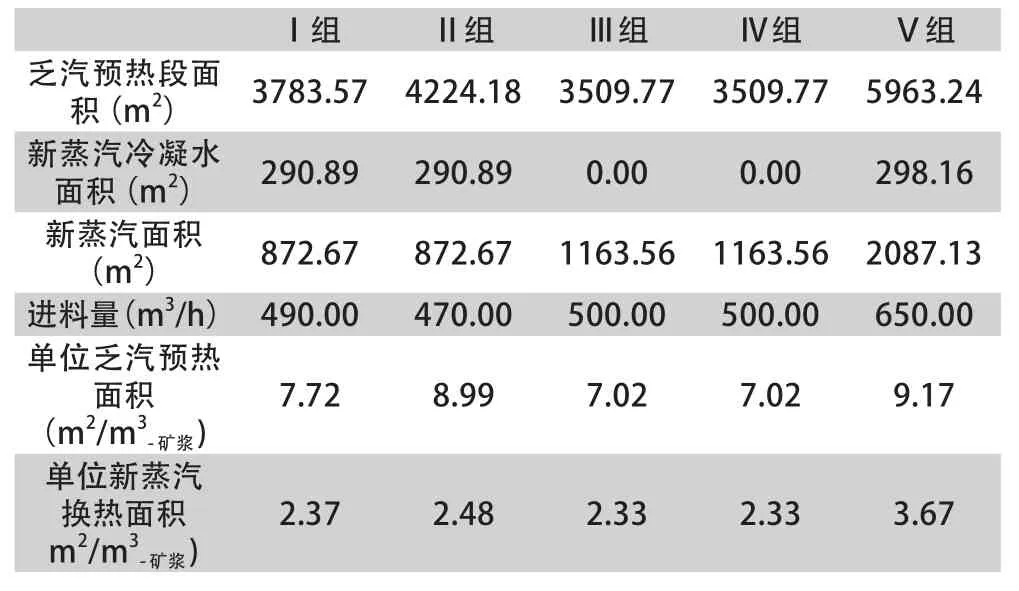

从表1可以看出,溶出1-4组单位体积矿浆对应的套管面积与新增的溶出机组对比存在严重不足的问题。必须配置相应的间接加热套管及乏汽套管,并结合现有乏汽套管位置对各级乏汽预热段面积进行重新配置。

表1 溶出各组加热面积对比

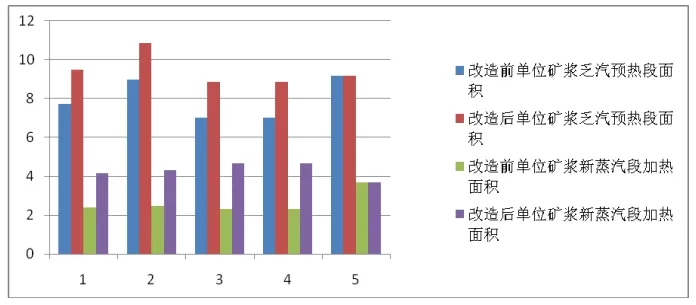

改造前后新蒸汽及乏汽预热段的单位原矿浆面积对比如图1所示。

图1 改造前后各组单位矿浆对应面积,单位:m2/m3-矿浆

通过本次改造,实现完全间接加热溶出,直接加热汽在溶出系统停用,末闪压力降至0.13Mpa左右,末闪出料温度降至125℃左右,乏汽套管温度提高10℃,新蒸汽用量节约8t/h.组。

4.3 生产组织优化

4.3.1 矿缓、碱缓的流程隔离

结合生产运行情况,直接加热蒸汽掐断后,溶出蒸汽缓冲器退出流程,生产运行更为安全稳定。相应矿浆缓冲器及碱液缓冲器的原设计职能及作用相应减弱,从优化流程角度出发,生产从以下角度进行论证,并经设计认可将矿浆缓冲器、碱液缓冲器割出流程。

隔离后运行效果:第一、喂料泵出口压力会适当下降,稳定机组运行。第二、停用碱液脉冲缓冲器、矿浆脉冲缓冲器及其附属设施。预脱硅单位矿浆输送电耗平均下降0.14kwh/m3,月均节电20万kwh以上。

4.3.2 后级闪蒸过料方式优化

考虑1-4组出料弯管最高点高出闪蒸进料平管1米,尝试低压段将高度差形成的阻力差转变为释放乏汽量的压力差,尽可能的打开闪蒸乏汽阀门,提高闪蒸乏汽预热温度。

改造后效果:①末闪压力方面:改造后末闪压力由原来0.13MPa降低至0.10MPa以下;②单位原矿浆汽耗由之前的平均0.173降至0.168t/m³以下,降低3%左右。

4.4 改造前后效果对比

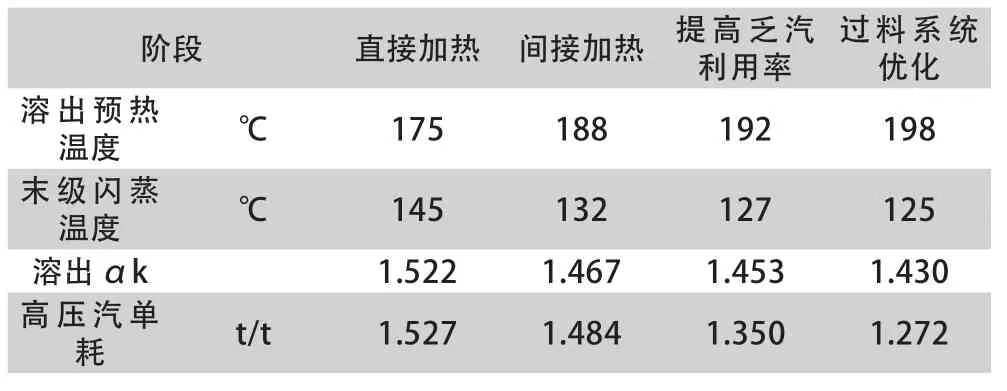

选矿拜耳法溶出工艺的升级改造,各阶段对应单耗指标如表2所示。

表2 改造前后运行数据及单耗对比

高压汽单耗核算时同口径按热焓扣除高温回水及转送低压管网的低压汽热量,改造前后高压汽单耗有1.527t/t降至1.272t/t,降耗幅度达到16%以上,该系统年产氧化铝200万吨以上,高压蒸汽成本100元/t,仅高压蒸汽一项年化直接效益约为5000万元。

5 综合降耗影响分析

通过一系列的溶出工艺优化,综合考虑溶出高压汽耗及溶出回水、送蒸发二次汽热量折减的标煤耗,中州选矿拜耳法“双流法溶出工艺”的系统消耗及工艺指标控制基本接近中等水平,溶出工艺优化在降低能耗提质增效方面对选矿拜耳法工艺能耗优化做出突出贡献。