综合机械化和机电一体化在煤矿开采中应用初探

*井增泉

(山西灵石华苑煤业有限公司 山西 031302)

前言

为实现自身的可持续发展,煤矿企业对工艺和技术创新的重视程度较高,综合机械化和机电一体化的相关探索受此影响大量开展,由此实现的机器结构简化、经济效益提升、安全生产保障必须得到重视。为保证综合机械化和机电一体化更好服务于煤矿开采,正是本文围绕该课题开展具体研究的原因所在。

1.煤矿开采中综合机械化和机电一体化的应用路径

(1)综合机械化的应用

综合机械化采煤属于现阶段应用最广泛的采煤工艺,主要生产环节的全部机械化可由此实现,这对煤矿开采的人力参与减少、劳动效率提升能够带来积极影响。高效、高产集中化生产属于煤矿开采发展方向,综采工作面单产的提高属于这一发展的前提,高产高效的工作面需设法实现高度集中化生产,具体可从采煤机有效开机率和开采强度提升入手,如增加出煤点、提高配套设备小时生产能力、提高生产系统及设备可靠性、减少辅助工序,如采用新型综采装备、单一长壁综采工作面。新型综采装备具备能力大特点,如电牵引采煤机(>800kW)具备1000~1200t以上的小时生产能力,转载机、运输机、破碎机具备500~2000t以上的小时生产能力。此外,综合机械化的采煤机还能够实现自动调高,辅以电液控制的液压支架,自动控制的液压支架、刮板输送机、采煤机可更好服务于煤矿生产。近年来我国综合机械化采煤工艺的进步显著,这种进步在长壁综采、短壁综采、薄煤层综采中均有着直观体现。以薄煤层综采为例,受煤矿超强度开采和综合机械化程度提升影响,很多煤层因开采条件较好而不断枯竭,薄煤层这一在我国煤矿储量中占比较大的煤层的开采开始受到广泛重视,综合机械化开采的相关探索也随之涌现。作为典型的难采煤层,以往薄煤层综采存在相对较低的机械化水平,较小的人员活动空间、较薄的煤层对采煤方法选择也提出了较高挑战,传统采煤工艺的应用往往存在安全性差、产量低等不足,这种不足的应对必须得到综合机械化开采的支持,以此实现综采经济效益提升、应用范围扩大,高产高效的煤矿生产也能够更好开展[1]。

(2)机电一体化的应用

近年来机电一体化在煤矿开采中的应用也较为深入,这种应用在大采高强力滚筒采煤机、低位放顶煤液压支架等方面均有着直观体现,液压支架电液控制系统便属于其中代表,该系统可满足放顶煤工作面(年产600万吨以上)、一次采全高长壁工作面(年产400万吨以上)需要,机电一体化优势可见一斑。在煤矿开采中,机电一体化的应用离不开变频器、可编程控制器的支持,如电牵引采煤机可由此实现转速同步、功率平衡,系统可显示运行状态参数,同时可实现故障自诊断记忆,电牵引采煤机的安全性、稳定性、自动化程度均得以大幅提升。在矿井运输领域,机电一体化同样有着深入应用,如煤矿配备的运输机计算机控制系统,这类系统多具备自我保护、故障诊断、自动控制等功能,矿井运输的停车时间延长、皮带机的预拉伸均匀加速、各部件使用寿命延长均可在系统支持下实现。此外,安全向来属于煤矿生产管理的重点,这使得机电一体化在煤矿安全生产监控系统中也有着深入应用,典型的煤矿安全生产监控系统可实现矿井人员定位、监测监控环境安全、提升运输监控、胶带运输监控、供电监控、排水监控、轨道运输监控,以监测监控环境安全为例,该系统可实现氧气、瓦斯、一氧化碳、二氧化碳的含量监测,同时具备声光报警、风机开停、火灾报警、断电报警等功能,在机电一体化支持下,煤矿生产安全可更好得到保障,煤矿开采机电一体化的重要性可见一斑[2]。

2.煤矿开采中综合机械化和机电一体化的具体应用

(1)矿井概况

为提升研究的实践价值,以某煤矿的大倾角薄煤层开采实践作为研究对象,案例属于煤层群开采,存在6层可开采煤层,总厚度、倾角分别在7.41~7.62m、24~46°区间,其中的2#煤层为保护层,煤厚、平均厚度分别为0.42m~1.2m、0.95m,属于典型的薄煤层,其首采面厚度、煤层倾角分别为0.42~1.2m、27~45°,硬度系数、倾斜长、工作面走向长、地质储量分别为0.5~2、193m、791m、22.3万吨,可采率、可采长度、可采储量分别为87.5%、690m、19.07万吨,属于稳定性较高的大部可采煤层,存在泥质砂岩和粉砂质泥岩构成的煤层顶底板。由于其它煤层能否得到有效开采利用直接受到2#煤层影响,因此案例煤矿围绕这一薄煤层开展了综合机械化和机电一体化的应用探索,最终取得了预期成果,因此案例大倾角薄煤层的综合机械化和机电一体化实践具备较高借鉴价值。

(2)综合机械化和机电一体化应用

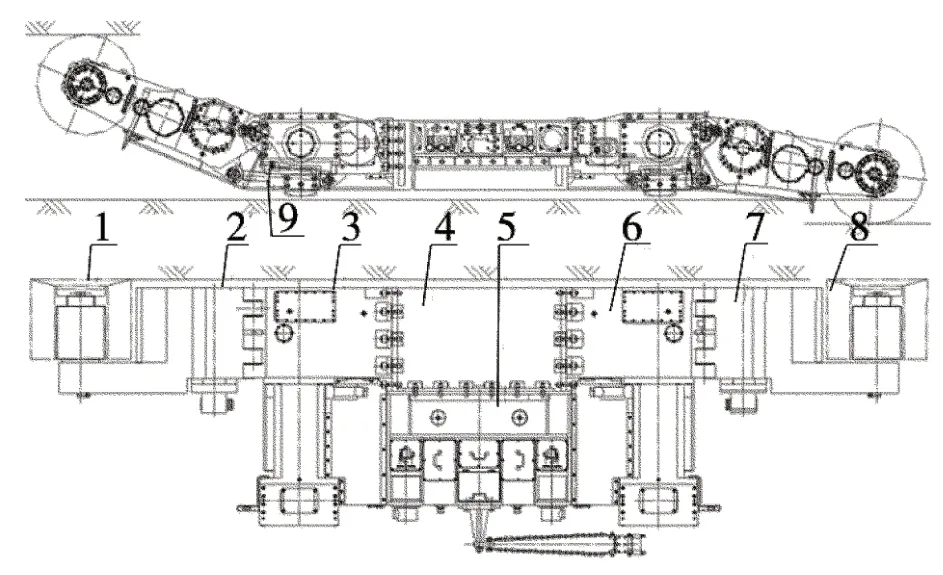

基于大倾角薄煤层特点和较为复杂的地质条件,截割岩石的采煤机往往需要通过地质条件变化区,因此需选择具备制动能力强、机面高度低、割煤工效高、过煤空间大、机组功率大等特点的采煤机,案例煤矿因此选择了双滚筒采煤机,双向割煤可通过工作面自开缺口实现。结合现有的“骑刮板输送机”“爬底板”等机型,同时创新设计了非机载式布置变频器、跨刮板输送机悬臂式布置机身,在摇臂上横向布置截割电机,过煤空间和机面高度得以提高,机身长度缩短也得以实现。采用内牵引设计的牵引机构,以适应工作面弯曲、起伏及煤层厚薄和倾角变化。为解决大倾角条件采煤机结构件润滑、机身防滑难度较高问题,采用分腔润滑系统的各机构,具体结构如图1所示,图中的1、2、9、3、4分别为左切割滚筒、左摇臂、调高油缸、左牵引、过桥一,5、6、7、8分别为过桥二、右牵引、右摇臂、右切割滚筒[3]。

图1 采煤机整体结构示意图

受煤矿顶板破碎影响,膨胀和变形发生几率高,而结合完整性差的顶板、易充满采空区的开采垮落矸石影响可以发现,存在顶板压力较小的工作面,同时存在不强烈的采场矿压显现,因此案例煤矿选择掩护式结构的液压支架,并采用板式结构替代了箱式结构的支架顶梁,顶梁厚度降低、支架内过机高度增加得以实现。为阻挡架前飞矸、架间飞矸,同时设置可伸收挡矸板于顶梁上和相邻底座上,为避免工作面输送机下滑,设置调推千斤顶于支架底座前端。支架底座侧面和顶梁分别设置调架梁、侧护板,倒架、滑架可由此规避,综采安全得到了更好保障;受到采用内牵引的采煤机影响,为避免采煤机下滑,刮板运输机选择大节距输送机中销排和双链结构,采煤机二级防滑能力和行走能力得以提高。刮板输送机槽帮高度、宽度分别为250mm、730mm,以此适当降低、加宽,采用双驱传动的机头、机尾设计,机风两巷内垂直布置中心向下的链轮与驱动,采煤机机面高度降低、刮板运输机运输能力保障得以同时实现,采煤机顺利割穿煤壁也可同时得到保障;基于走向长壁开采,案例煤矿采空区管理采用全部垮落法,自开缺口双向割煤的内牵引悬臂式采煤机,循环进度设置为0.7m,同时选择强制装煤技术,端面布置采煤机截割滚筒。煤层起伏及厚薄变化可由可弯曲刮板运输机适应,开采全程可进行连续机械化作业,辅以煤矿原有和针对性设置的矿井水文监测、千兆工业以太环网、矿井安全云等实时管理子系统,案例煤矿得以更好实现作业自动化和安全生产,更为快速的生产运输系统启动、设备事故的有效预防、设备维修和保养难度降低也得以实现,综合机械化和机电一体化得到了充分应用。

(3)应用效果

在案例煤矿的实践探索中,虽然处于过断层的工作面安全条件较差,但在综合机械化和机电一体化的支持下,大倾角薄煤层并未出现重伤以上事故和较大设备故障,运行良好的采煤机双向割煤过程未出现下滑倾倒、动力不足现象,同时可弯曲刮板运输机运输能力充足、液压支架支护性能良好,案例煤矿的安全高效生产得以顺利实现,因此案例煤矿的综合机械化和机电一体化应用具备较高借鉴价值。

3.结论

综上所述,综合机械化和机电一体化在煤矿开采中的应用能够发挥重要作用。在此基础上,本文涉及的综合机械化的应用、机电一体化的应用、相关案例,则直观展示了综合机械化和机电一体化的应用路径。为更好服务于煤矿开采,软硬件设备的科学选择、煤矿机械设备安全性能的进一步提升、煤矿机电的实时管理同样需要得到重视。