MSA在航发叶片型面参数测量系统上的应用*

潘 涛 吴国新 何小妹 何学军 徐小力

(①北京信息科技大学机电工程学院,北京 100192;②北京信息科技大学现代测控技术教育部重点实验室,北京 100192;③北京长城计量测试技术研究所, 北京 100095)

叶片是航空发动机的重要零部件,其尺寸、形状精度和使用情况直接影响着发动机的性能和寿命[1-2]。在叶片加工过程中由于切削力的存在会使得叶片发生形变产生误差[3]。为确定误差范围则需对叶片进行质检,其中叶型检测尤为关键,其精度直接反映了叶片的加工精度。叶片是批量生产的零件,数量大,且每个叶片需要检测的参数数量也较多,包括前、后缘厚度,弦长、弦角等数十余个,因此对这些数量庞大的叶片进行检测时会带来更庞大的数据量。要保证这些数据来源的可靠性,确保它们能真实地反映叶片的质量,则需要判断测量仪、测量人员、测量环境、测量方法等因素是否符合规定。基于此,本文采用某航空发动机叶片的型面参数测量过程,进行MSA分析研究,判断该测量系统的状态,从而提高测量过程的质量[4-6]。

1 测量系统分析

测量系统分析(measurement systems analysis, MSA)最初在美国三大汽车公司编写的QS9000配套手册《测量系统分析》中首次提出,测量系统由测量设备、测量人员、被测工件、测量方法和环境等构成,主要考虑这5种因素产生的变差对整个测量系统的影响。测量变差主要来源于量具的变差和测量人的变差。从统计质量管理的角度来看, 测量系统分析实质上属于变异分析的范畴, 即分析测量系统所带来的变异相对于工序过程总变异的大小, 以确保工序过程的主要变异源于工序过程本身, 而非测量系统。对于计量型的数据而言,在进行MSA研究时,因测量人引起的变差用再现性(reproducibility)分析,由量具引起的变差用偏倚(bias)、线性(linearity)、稳定性(stability)和重复性(repeatability)分析。因此对测量系统分析时,主要研究这“五性”,其中重复性和再现性(GR&R)是测量误差的主要来源[7-9]。

2 MSA方法及应用

2.1 仪器与方法

用接触式三坐标测量机对叶片的型面参数进行测量,以底座为基准面,分别定义多个高度值,选取若干个截面,用三坐标对这些平面进行若干参数评定,包括前缘厚度、后缘厚度等。测量均在(20±0.5)℃、54%RH环境下进行。

一般而言在用MSA分析时需选取多个零件进行测量得出数据,但由于叶片的型面测量需要进行多个截面,考虑到用三坐标测量机对叶片的不同截面测量时独立并互不干扰,因此可采取单个叶片的不同截面的数据进行代替。

2.2 偏倚与线性分析

偏倚指的是对同一零件多次测量的不同结果均值与基准值的差值,而线性指的是在量具的预期工作范围内偏倚值的差值。基准值的确定是由计量部门人员用更精密的仪器和测量方法得到。

测量人员取叶片A,分别用同一台三坐标测量机对 5个截面(D、G、J、L、P)的LE THK(前缘厚度)参数用相同方法进行测量,每组测量15次,测量结果如表1所示。其中参考值与公差带由设计部门给出,公差带为±0.01 mm。

表1 叶片A的LE THK数据

(1)

(2)

式中:n为测量次数,XT为基准值。

(3)

(4)

若0落在式(6)的置信区间内,表明偏倚等于0的假设在α的水平上是可接受的。

反之,则表明测量人员操作不当、仪器校准或修正不准确,应通过调整软件、硬件或同时调整它们使0落在式(6)的置信区间内。

(5)

(6)

对表1的“Section D”内数据进行分析,首先画出直方图(见图1),并未发现异常。

表2 偏倚分析结果

由表2可知,0落在偏倚值的95%的置信区间内,因此偏倚等于0的假设在α=5%的水平上可接受。

同理,对其他4组截面进行偏倚分析,0均位于偏倚值的95%置信区间内。

对表1内5个截面的数据通过Minitab软件进一步对线性进行分析,使用Minitab软件的路径为“统计→质量工具→量具研究→量具线性和偏倚研究”,输出的线性与偏倚分析报告如图2所示。

由图2可看出,5个样本的平均偏倚值(方点)均在“偏倚=0”线附近,线性回归线与“偏倚=0”线非常接近;测量结果的线性回归拟合方程为:y=-0.010 19+0.002 776x;平均偏倚-0.000 684 0 mm,且“偏倚=0”线完全在95%置信区间以内,表明无法拒绝偏倚等于0的原假设。

因此从整个偏倚和线性分析结果中判断,该测量系统的线性和偏倚可接受。

2.3 重复性和再现性

重复性是指同一测量人员使用同一个量具多次测量同一零件的同一特性所得到的测量值的变差,记为EV。它反映的是测量系统内的变异,EV越小说明量具的重复测量结果变差小。

EV=5.15σe

(7)

(8)

(9)

再现性是指不同的测量人员使用同一个量具测量同一零件的同一特性测量平均值的变差,记为AV。它反映的是由测量人员引起的测量结果的变差,AV越小说明测量人员的操作流程越有效。

AV=5.15σ0

(10)

(11)

(12)

(13)

(14)

零件间的变异记为PV,而总变异(记为TV)来源于操作人员的变异(AV)、测量仪器的变异(EV)以及零件间的变异(PV)之和,即式(15)。

TV2=AV2+EV2+PV2

(15)

PV=5.15σp

(16)

(17)

TV=5.15σt

(18)

(19)

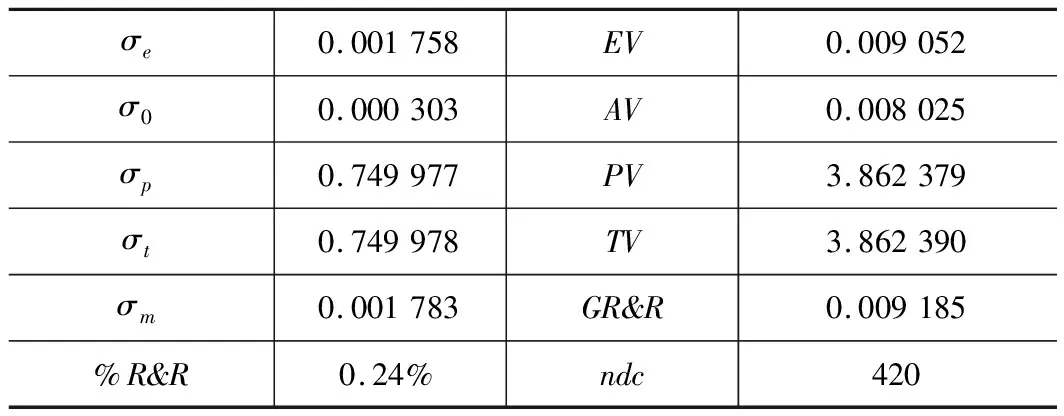

最后计算GR&R占TV的比值,记为 %R&R;和数据分级数,记为ndc,它反映了测量设备的分辨力,标准规定须大于5。

(20)

如果:%R&R<10%,说明测量系统可接受;10%≤%R&R≤30%,说明测量系统在特定条件下可接受;%R&R>30%,说明测量系统不可接受,需要改进。

针对航空发动机叶片的测量系统的重复性和再现性研究,由3位测量人员选定同一叶片B,用同一台三坐标测量机分别测量该叶片7个不同截面(B、C、D、E、F、G、H)的LE THK参数,分别对这7个截面参数测量3次,测量结果如表3所示。

表3 叶片B的LE THK数据

表4 GR&R结果

结合数据发现重复性与再现性变差占总变差的0.24%,且ndc=420远大于5,且零件间的变差占总变差99%以上,说明随机变差为唯一变差,则该测量系统的测量能力是完全满足测量要求的。

综合使用风险,测量仪器的成本、修理成本等方面考虑,认为该测量系统能够接受。

3 结语

本文用独立样本法和均值极差法分别研究了叶片型面参数尺寸测量系统的偏倚、线性、重复性和再现性,结果显示:该测量系统不存在线性偏倚;%R&R小于1%,表明在测量环境和测量方法不变的条件下,该测量系统的测量能力满足测量要求。

通过MSA的科学分析方法对叶片型面参数的分析,结合公式计算和Minitab软件,得出精确的数据和直观的图表显示,实现了叶片型面参数测量系统的评定,保障了测量系统的质量,为叶片在工艺质量的改进提供有效的量值传递溯源方法。