CFRP/Al叠层材料二维正交切削过程数值仿真*

郑华林 蒙玉培 张晟玮

(①西南石油大学机电工程学院,四川 成都 610500;②中国航发航空科技股份有限公司,四川 成都 610500)

由碳纤维增强聚合物(CFRP)和Al合金构成的叠层材料,以其优良的综合力学性能,广泛应用于航空领域,其构件常以螺栓连接进行装配,因此钻削加工必不可少。但由于两种材料性能的差异性,对加工带来一定难度,容易造成各种加工缺陷[1-2]。随着计算机技术的高速发展以及有限元理论的逐渐成熟,数值仿真成为了有力的研究方法。

国外采用宏观、细观和宏-细观模型的方法对CFRP的切削机理以及切削参数的影响进行了细致研究。其中,Xu等[3-5]建立了CFRP/Ti的正交切削模型,从纤维角、切削顺序及摩擦系数等对切削过程进行了研究。国内多是从事单一材料的切削研究[6-7],相较于单一材料切削仿真研究,由于叠层材料的切削仿真存在复杂的接触行为和网格控制,进而CFRP/Al叠层材料数值仿真切削过程不容易收敛。

本文首先将CFRP/Al叠层材料钻削过程简化,得到叠层材料二维正交切削模型,建立宏观仿真模型,并与实验对比,验证了模型的准确性。同时研究了切削顺序、进给速度、刀具前角对切削过程中切削力和CFRP切削损伤的影响规律。

1 二维正交切削有限元模型

1.1 材料性能和失效准则

单向CFRP为各向异性材料,在二维情况下,属于平面应力问题,采用2D HASHIN失效模型[8-9]来描述单向CFRP材料的失效,如下式所示:

(1)

(2)

(3)

(4)

单向CFRP的材料参数[10]如表1所示。

表1 单向CFRP材料参数

表2 单向CFRP损伤参数 MPa

铝合金材料型号为Al 2024-T351,其材料参数如表3所示[11]。

表3 Al 2024-T351和刀具材料参数

采用基于经验的J-C本构关系模型[12],如下式所示:

(5)

同时采用J-C剪切破坏模型[12]与损伤起始准则相对应,如下式所示:

(6)

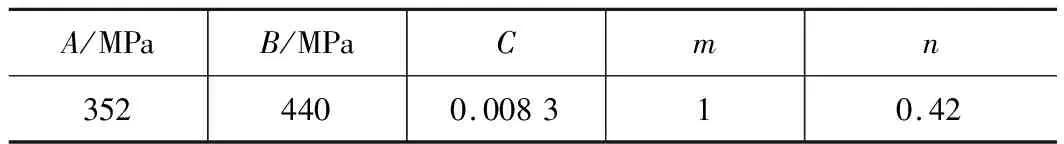

表4 Al 2024-T351 J-C参数

失效参数为:d1=0.13、d2=0.13、d3=-1.5、d4=0.011、d5=0。

1.2 有限元模型建模关键步骤

将叠层材料钻削过程简化为二维正交切削过程[3,13],如图1所示。由于叠层材料有CFRP→Al合金、Al合金→CFRP两种钻削顺序,因此正交切削模型也有两种切削顺序,如图1a、b所示。

切削仿真采用商用ABAQUS软件,运用EXPLICIT模块以及拉格朗日网格控制算法。工件的尺寸为2 mm×1 mm,边界条件如图1所示,下边界完全约束,左边界固定x方向位移自由度。单向CFRP采用宏观建模,将截面属性定义为均质实体,并赋予材料方向即可。刃口半径ra=0.01 mm,同时为减小运算时工件应力的突然增大,刀具在距离工件0.01 mm处开始切削。

单向CFRP采用平面应力线性插值单元CPS4R,网格尺寸为0.01 mm。Al 2024-T351采用温度-位移耦合单元CPE4RT,在损伤演化过程中,使用拉伸和剪切混合模式下的断裂能量来用于金属材料去除的仿真。刀具采用CPE3T单元。

由于材料结合区对CFRP/Al切削力的产生和切屑分离等的影响较小,因此两种材料之间通过“绑定”进行连接[3]。采用库伦定律来描述刀具与材料之间的接触摩擦行为,刀具与单向CFRP之间摩擦系数为0.4[4]、与Al 2024-T351之间的摩擦系数为0.1[14]。

2 有限元模型验证

2.1 单向CFRP有限元模型验证

采用与文献[10]相同的加工环境来进行模型验证,切削速度Vc为6 m/min,进给速度f为0.2 mm/r,刀具前角γ为0°,后角α为7°。实验与仿真在平均切削力Fc之间的误差如表5所示。

表5 不同纤维角,实验与仿真平均切削力Fc误差

从表5中可知,仿真与实验最大误差为-13.75%,最小为-2.04%,且仿真数据小于实验数据,实验与仿真结果具有较强的相关性。

不同纤维角的单向CFRP切屑形态,仿真与实验对比如图2所示。

从图2可知,不同纤维方向角的切屑仿真与实验有较好的一致性,且应力沿纤维方向分布。因此该模型能够有效模拟单向CFRP的切削过程。

2.2 Al 2024-T351有限元模型验证

采用与文献[11]相同的加工环境来进行模型验证,切削速度为200/400/800 m/min,进给速度为0.4 mm,前角γ为0°,后角α为7°,切削厚度αp为4 mm。实验与实仿真在平均切削力Fc之间的误差如表6所示。

表6 不同切削速度,实验与仿真平均切削力Fc误差

从表6中可知,仿真与实验最大误差为9.62%,最小为7.27%,且仿真数据大于实验数据,实验与仿真结果具有较强的相关性。

不同切削速度,仿真与实验的切屑形态对比如图3所示。

图3为不同切削条件下仿真和实验的切屑形态,测量了仿真的切屑从第3锯齿到第8锯齿之间的平均锯齿高度L和平均剪切带宽度S。

当Vc为200 m/min时,L=0.123 mm、S=0.198 mm;当Vc为800 m/min时,L=0.150 mm、S=0.243 mm。Vc越大锯齿化程度越大,仿真与实验的锯齿形形态与弯曲半径有较好的一致性。

因此该模型能够有效模拟Al 2024-T351的切削过程。

3 仿真结果分析

3.1 切削顺序对切削过程影响分析

采用45°纤维角[15]的工件,前角γ为20°、后角α为7°的刀具参数,切削速度Vc为60 m/min,进给速度f为0.2 mm/r的切削参数。CFRP→Al、Al→CFRP两种切削顺序对平均切削力Fc和平均切削力Ft影响如图4所示。

从图4可得,叠层材料在材料过渡阶段切削时,切削力存在一个突变的过程。切削Al合金部分时的切削力的稳定性远高于切削单向CFRP部分的切削力。Al→CFRP切削顺序时的单向CFRP部分的切削力Fc高于CFRP→Al顺序时的切削力Fc。

不同切削顺序切削过程如图5所示。单向CFRP切削损伤以切削加工后表面损伤深度来描述,定义为纤维最大拉伸损伤(HSNFCCRT)深度到加工后的表面之间的距离h,如图5所示。

从图5可得,CFRP→Al切削顺序时,切削损伤深度h=0.08 mm,Al→CFRP切削顺序时,h=0.07 mm,但在过渡区域的纤维拉伸损伤严重,如图5圈出区域所示。

采用Al→CFRP切削顺序,在材料过渡阶段切削时,Al合金切屑还未来得及分离,切屑粘附在前刀面上,形成负前角,并代替前刀面进行切削,单向CFRP切屑流动受阻,切削阻力增大,纤维拉伸损伤严重。

因此采用CFRP→Al的切削加工顺序好于Al→CFRP。

3.2 进给速度、刀前角对切削过程影响分析

采用CFRP→Al切削顺序、后角α为7°、切削速度为Vc为60 m/min。采用进给速度f为0.1/0.15/0.2 mm/r的切削参数,刀具前角α为0°/5°/10°/15°/20°的刀具结构参数,来分析切削参数和刀具结构参数对叠层材料二维正交切削过程中切削力的影响。在不同进给速度和不同刀具前角时,切削过程的平均切削力Fc、Ft如图6所示。

利用多元非线性回归法建立进给速度和刀具前角对切削力的经验预测模型,如下式:

单向CFRP部分:

Fc=89.663f0.358γ-0.238

(7)

Ft=-10.935f0.105γ-0.323

(8)

Al合金部分:

Fc=449.56f0.653γ-0.146

(9)

Ft=89.663f0.703γ2.636

(10)

从图6和切削力的经验预测模型可得,在叠层材料切削过程中,进给速度和刀具前角对单向CFRP部分切削力的影响小于Al合金部分切削力。进给速度f对切削力Fc的产生有显著影响,f的少量增加导致叠层材料切削力Fc的大幅提升。随着刀具前角的增大,切削力Fc减小。

从图6b可得,进给速度和刀具前角对单向CFRP部分切削力Ft的影响不明显。在切削Al合金时,随着刀具前角的增大,在进给方向的切削力Ft先减小后增大,当其为6°时,切削力Ft最小。

切削损伤主要针对于单向CFRP。当进给速度f=0.2 mm/r时,单向CFRP在不同刀具前角时的加工后表面损伤深度,如图7所示。

在不同进给速度、不同刀具前角时,切削加工后切削损伤深度如图8所示。

由于采用不同切削工艺参数,在切削各向异性的单向CFRP材料时将会产生不同切削力,同时由于构成单向板的单根碳纤维丝束的切断力为一定值,因此在不同切削力作用下,单向CFRP切削加工后表面将出现不同程度的损伤。从图6a和图8可得,影响切削损伤的切削力为Fc,但当刀具前角α大于5°时,进给速度f和前角α对45°单向CFRP的切削力和加工后表面损伤影响不显著。

利用多元非线性回归法建立进给速度和刀具前角对切削加工后表面损伤深度h的经验预测模型,如下式:

h=0.173f-1.033γ0.432

(11)

从预测模型可得,进给速度对单向CFRP加工后表面损伤的程度远大于刀具前角。

4 结语

(1)将CFRP/Al叠层材料钻削过程中的刀具结构进行简化,建立其二维正交切削宏观有限元模型。与实验对比,CFRP部分模型与实验之间切削力的最大误差为13.75%,Al合金部分的最大误差为9.62%,同时切屑形态也有较好的一致性,该模型具有较高的精确度。

(2)在CFRP/Al叠层材料的切削加工过程中,需要考虑加工顺序对切削过程的影响。在二维切削情况下,CFRP→Al的切削顺序优于Al→CFRP的切削顺序,能够产生较小的切削力和CFRP切削后表面损伤。

(3)利用多元非线性回归法建立了CFRP/Al叠层材料切削时进给速度和刀具前角对切削力和切削损伤的经验预测模型。从模型可得,进给速度f对切削力和切削损伤的产生有显著影响,同时Al合金部分切削力受进给速度和刀具前角影响高于对单向CFRP部分切削力的影响。

(4)当刀具前角α大于5°时,增大刀具前角对45°单向CFRP的切削力和加工后表面损伤影响不显著。