石材粗加工锯切机的设计与分析*

李丽萍 王君超 苏治钦

(厦门工学院机械与制造工程学院,福建 厦门 361021)

随着我国石材加工产业的高速发展,福建省石材产业迅速腾飞,现已成为我国石材加工市场不可或缺的主要力量。福建省石材出口量长期居全国首位,出口总额占全国一半左右。泉州市是福建省石材工业中心,而泉州市下属的惠安县又是最具影响力的石材产业集群。惠安县目前有2 000多家石材加工厂,大部分以生产石雕为主,石雕制品市场需求旺盛,年增长率超过10%。但从调研惠安共荣石材厂、鼎立石材厂等多家石雕加工企业的现有情况来看,石雕加工企业正面临以下难题:石雕粗加工以手工制作和单机单工序为主,加工效率低,自动化程度低;现有加工方式产生大量粉尘等污染物,严重污染环境及影响操作人员健康状况,工作环境差,很难吸引人才加入,存在严重的人力不足现象;缺乏石雕粗加工数控设备,粗加工阶段占据了很大的时间成本。上述问题导致石雕产品价格居高不下,高价石雕市场低迷,严重影响石雕行业发展。

结合近年来国内外数控技术和数控设备在石材加工中的应用[1],本文设计一款锯切动力头和挤压榔头动力头组成双动力头的全自动化数控加工中心,用于解决石雕加工企业急需粗加工数控设备和高效锯切技术的现状。

1 石材粗加工锯切机设计方案

1.1 结构布局

石材平面浮雕制品越来越受建筑装饰行业喜爱,主要用于各类装修、装饰场合。参考当今石材平面浮雕产品的市场需求来看,主要尺寸结构如表1所示。

表1 石材平面浮雕制品市场主要需求尺寸表

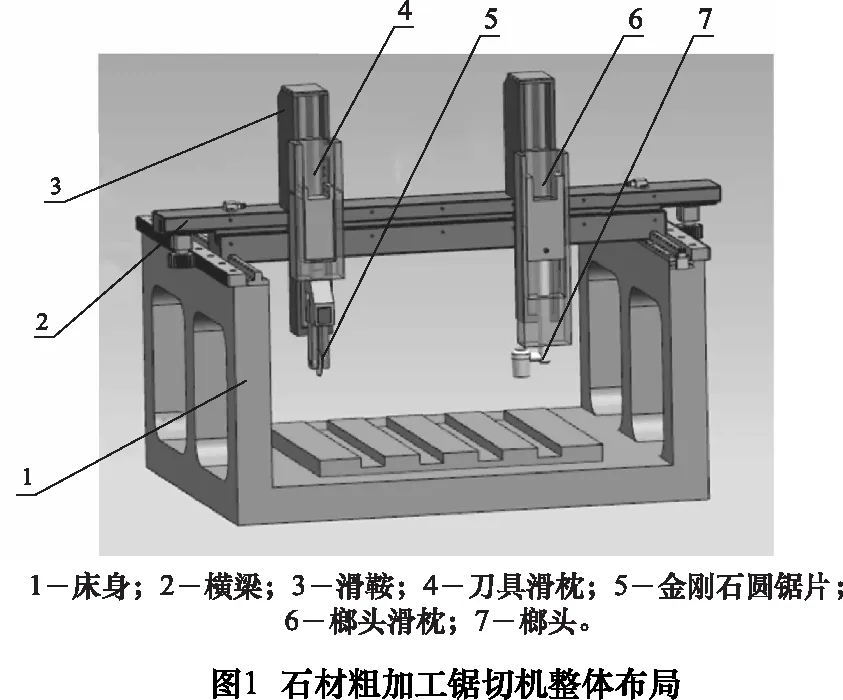

参考表1所示的尺寸需求表,综合石材平面浮雕制品的加工特点,石材粗加工锯切机(直线轴X、Y、Z三轴和转动轴B、C两轴)采用龙门式的结构布局[2-3],方便石材的输料与加工。因石材平面浮雕制品具有长宽尺寸大、厚度小的结构特征,若在切削加工中由工作台完成进给运动,则在工件自重、主轴部件重力及切削力等作用下,石材极易因脆性高而产生振动和裂纹,严重影响加工质量。为了提高石材平面浮雕制品的可加工性能,石材粗加工锯切机采用工件固定不动的切削模式,形成切削运动的主运动和进给运动均由金刚石圆锯片完成[4],其整体结构布局如图1所示。

石材粗加工锯切机工作台固定不动,石材直接放置在工作台上,靠自身重力实现固定。整体布局结构合理,固定式的工作台能承受较大的重量,能加工尺寸较大的板材,符合平面浮雕粗加工要求。

1.2 运动方式

石材粗加工锯切机的功能需求除了边线成型加工外,通常还要完成凸起、凹坑及曲面成型等工序[5],且需要适应多种石材(花岗岩、大理石及板石)的加工。结合整体布局图1,该设备的基本运动形式有:

(1)双动力头在横梁2上的直线运动采用齿轮齿条的传动方式,形成X轴;横梁2在床身1立柱上的直线运动采用齿轮齿条的传动方式,形成Y轴;锯切动力头的上下直线运动采用丝杠传动方式,行成Z轴。

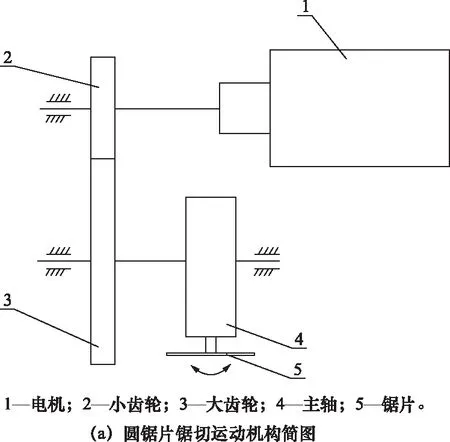

(2)锯切动力头下方的金刚石圆锯片5由电机带动实现45°以内的偏摆运动,形成转动轴B轴;圆锯片5绕Z轴转动,形成转动轴C轴;其机构运动简图如图2a所示。转动轴B轴的摆动能实现圆锯片的斜向进刀锯切,较好地解决浮雕深度较小及浮雕边缘斜面等常见的加工难题。数控系统根据浮雕特点对锯切加工进行控制,并将各处加工余量锯切为面积大体一致的小石块。

(3)挤压榔头动力头采用凸轮传动,其机构运动简图如图2b所示。对已完成锯切加工的小石块进行侧向挤压作用,利用脆性材料的悬臂梁根部断裂原理去除加工余量,从而达到平面浮雕全自动化粗加工的目的。

1.3 整机主要参数

结合石材平面浮雕市场需求尺寸(表1),选择市场需求量较大的浮雕尺寸1 200 mm×1 000 mm×(100~200 mm)作为设计出发点,综合整体结构布局图1,确定石材粗加工锯切机的主要参数如表2所示。

表2 石材粗加工锯切机主要参数

1.4 整机模态分析

石材粗加工锯切机属于装配体,各部件间存在相互约束作用。双动力头与横梁、横梁与立柱间因存在滑移,故其接触关系以定义摩擦系数的方式设置,其余部件关系设置为粘结。影响整机动态性能的关键原因应从低阶模态信息入手,故提取锯切机前四阶固有频率,并对其振型进行描述,如表3所示。

表3 整机低阶模态频率及对应振型特征

整机前四阶振型特征均与横梁、立柱有关,随着频率的升高,横梁、立柱产生的弯曲变形越明显,并伴随着工作台的扭转变形。石材粗加工锯切机一阶模态频率为89.67 Hz,说明整机动态刚度较好[6]。

2 横梁部件结构设计及优化

2.1 横梁部件结构设计

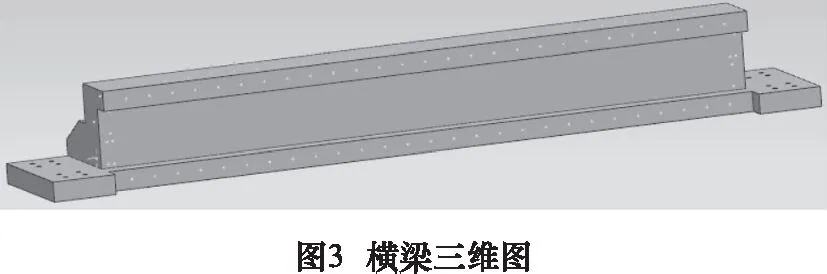

横梁部件是石材粗加工锯切机的关键部件之一,也是本次设计的核心部件。横梁的设计应保证梁上部件(双动力头)在移动过程中有足够的空间,满足互不干涉的要求。因左侧动力头的锯切加工和右侧动力头的榔头挤压加工设计为可同时操作的加工模式,结合较大的横梁跨度要求,确定其为高架桥式结构,如图3所示。

横梁主体尺寸定为2 000 mm×350 mm×250 mm,前方开有50 mm×150 mm的槽。在横梁前方上下、横梁顶部均安装长1 600 mm的导轨用于分散载荷;在横梁底部两侧留有与Y轴滑座相固定的平面。

2.2 横梁部件受力分析

横梁在工作状态下,除了自身重力和主轴部件的重力外,还要考虑切削开始时及断续加工中切削反力和冲击载荷的作用[7]。

横梁的受力情况简化为两点式简支梁,如图4所示,横梁受到的力包括:除了自身重力均匀载荷q外,还受到两个滑鞍、滑枕、蜗杆箱及其他部件自身的重力mg1和mg2、滑鞍对横梁的扭矩T1、T2。

横梁采用铸造方法成型,材料选择灰铸铁HT300,其力学性能如表4所示。

表4 HT300力学性能

将横梁按表4数据指派材料,并使用3D四面体网格功能,并将网格大小设置成50 mm对横梁进行网格自动划分,划分后单元总数为4 901个,网格单元为四棱锥结构,划分网格后的横梁结构模型如图5所示。

划分网格后,根据横梁部件的装配结构,对其进行相应的约束设置[8-9]。先将横梁下端左右侧与Y轴滑座相接触的平面进行固定约束设置;再设置重力方向为图5所示的YC方向。

2.3 横梁部件最不利工况分析

由图4的受力简图可以得出,横梁的受力结构为左右两端支承的简支梁结构,横梁产生变形的主要原因是受到滑鞍、滑枕、蜗杆箱部件的重力、切削力及自身重力的影响。根据石材粗加工锯切机的整体结构及石材的脆硬物理特征,当左右两个动力头同时趋近于横梁中点时,将出现最不利的加工工况。

(1)载荷分析

横梁上的集中载荷主要为:除了自身重力外,还受到滑鞍、滑枕、蜗杆箱及主轴部件的重力作用。滑鞍、滑枕材料为45#钢,蜗杆箱材料为HT150。上述材料的主要力学性能是:45#钢密度为7 850 kg/m3,HT150密度为7 100 kg/m3。据实体分析可得滑鞍、滑枕、蜗杆箱体积如图6所示,滑鞍、滑枕部件的体积约为0.010 45 m3,故其质量为82.03 kg;蜗杆箱体积约为0.003 849 m3,可得出滑鞍滑枕部件的质量为27.33 kg。故双动力头的滑鞍、滑枕、蜗杆箱质量为218.72 kg。

再根据电主轴的尺寸可得电主轴质量为4 kg,加上横梁自身重量651.16 kg及滑块、蜗轮蜗杆、电机等其余部件的重量后,考虑安全因子,可设横梁上集中载荷大小为10 000 N。

石材锯切加工时的受力分析如图7所示,以切削花岗石为例[10-12],当切削深度5 mm,进给速度40 mm/s,主轴转速2 400 r/min时,测得最大的水平分力30 N,最大的竖直分力230 N。考虑双动力头同时操作加工模式,最不利工况下的切削力总和设定为500 N。

综上可得,在石材平面浮雕加工遭遇最不利工况时,横梁上各个部件的质量与切削力产生载荷一共是10 500 N。

(2)有限元分析

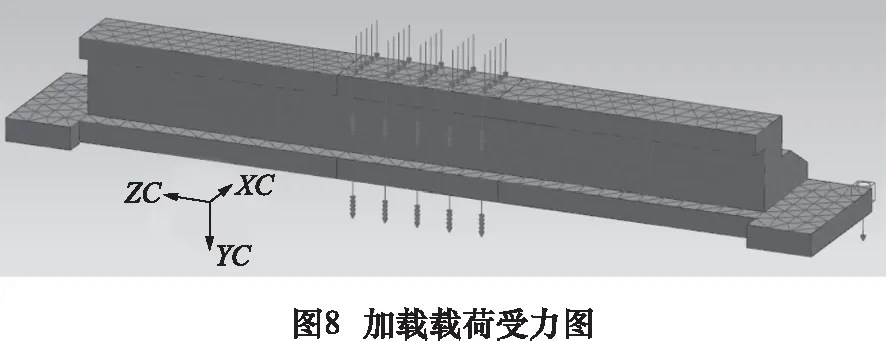

在横梁上加载重力,并在中间400 mm处的正前方加载载荷10 500 N,方向均为YC,使用固定约束固定横梁底部两侧凸台,加载后如图8所示。

加载载荷后进行有限元分析求解,得到位移及应力云图如图9所示。

由图9a可知,Y向最大变形量0.034 3 mm发生在横梁中央的前方位置,横梁呈前凸后凹式变形;由图9b可知,Z向最大变形量0.008 0 mm发生在横梁上方位置,横梁呈中间凹两端翘式变形。由图9c可知,横梁中央的前方位置变形量最大,其值为0.036 4 mm。由图9d可知,在最不利工况的加工中,横梁受到的最大应力值出现在左右两侧的下方位置(横梁两侧溜板的弯曲处),其值为3.577 MPa。横梁材料HT300的最大抗拉强度300 MPa,远高于横梁分析所得出的最大应力值3.577 MPa,假设安全因子a为10,[σb]=Rm/a=30 MPa≫3.577 MPa,可得许用强度为[σb]为30 MPa,远远高于横梁承受的最大应力值3.577 MPa,故横梁的结构设计符合要求。

2.4 横梁部件结构优化

横梁部件是石材粗加工锯切机的关键部件,其性能的优劣直接影响整机的加工性能。由于横梁跨度较大,在保证弯曲变形不增大的前提下,采用轻量化优化方法[13-14],以减轻横梁重量,优化整机综合性能,降低生产成本。

把降低重量、减小变形定义为优化目标函数,将截面改为中空梯形结构[15-16],并添加斜支撑结构提升整体的稳定性,优化前后的截面结构对比如图10所示。

结构优化后的横梁体积约为0.0846 m3,重量约617.58 kg,与优化前的651.16 kg相比,减小了33.58 kg,降低了5.2%。

结构优化后的横梁在相同的最不利加工工况下进行有限元分析,其位移、应力云图如图11所示。

通过对比横梁设计优化前后有限元分析的位移云图及应力云图,可以得出表5的结果。

表5 优化前后对比

通过对比优化前后的位移及应力数据,得到:优化后Y方向最大变形量比优化前减小了14.3%;优化后Z方向最大变形量比优化前减小了21.3%;优化后综合最大变形量比优化前减小了16.5%;单元最大应力值由优化前的3.577 MPa降为3.320 MPa,减少了0.257 MPa,减小了7.2%。上述数据表明:优化后,横梁的抗弯强度有了较大幅度的提高,横梁的整体性能得到了较好的改善。

3 结语

该设计方案达到了高效全自动化粗加工目的。

(1)圆锯片除了垂直切入外,锯切动力头在主轴电机带动下能实现左右45°的偏摆运动,用于45°范围内的斜向进刀锯切,解决石材平面浮雕深度较小、曲面特征较复杂、边缘倾斜面及短梁部分等常见的加工难题。

(2)挤压榔头动力头对已完成锯切的小石块进行侧向挤压加工,利用石材脆性较大的物理特征实现小石块的根部断裂,达到余量去除目的,从而实现石材平面浮雕高效全自动化粗加工的效果。

(3)石材粗加工锯切机整机模态分析表明:整机动态特性良好。对整机关键部件——横梁进行了结构分析,利用有限元分析法验证了其整体性能,并应用轻量化方法进行优化设计,优化后的横梁部件重量减小了5.2%,最大变形量减小了16.5%,最大应力值减小了7.2%。结果表明,优化后的横梁部件在最不利加工工况下具有更好的综合力学性能。