飞机用滑轮的轮缘强度测试装置及测试方法

白亚玲

(中航飞机起落架有限责任公司,陕西汉中723200)

0 引言

滑轮是飞机操纵系统的重要元件,主要用于飞机操纵系统的转弯处。滑轮按制造材料分为金属和非金属滑轮。近年用于制造飞机滑轮的材料主要是酚醛缩合物浸渍的纤维织物或等效增强材料,在-55~120 ℃环境温度中正常工作,不会有裂纹、翘曲和润滑脂泄漏[1]。滑轮按其预定用途分为:1类辅助操纵,钢丝绳直径一般不大于2.4 mm;2类飞行操纵,钢丝绳直径在3.2~4.8 mm范围内;3类重型操纵,钢丝绳直径在4.8~6.4 mm范围内;4类一般操纵用滑轮,不得用于频繁使用、钢丝绳弯曲角超过15°的飞机操纵系统中[2]。飞机用滑轮在交付使用前要进行轮缘与槽底的同轴度测试、摆动间隙、轮缘强度、结合强度、壳体强度、耐久性等一系列测试。轮缘强度测试中,滑轮轮缘不允许产生裂纹或剪切破坏。文中介绍的飞机用滑轮轮缘强度测试装置,测试过程完全模拟滑轮在飞机使用中的受力状态,克服了以前测试装置的不足,结果精准,更有说服力。该装置允许用不带轴承的滑轮进行测试[2],依据测试滑轮规格的大小,更换定位衬套、压头,调整压板和垫板位置,能对公司所有规格的飞机用滑轮轮缘强度进行测试。

1 测试装置结构设计及特点

1.1 传统测试装置结构

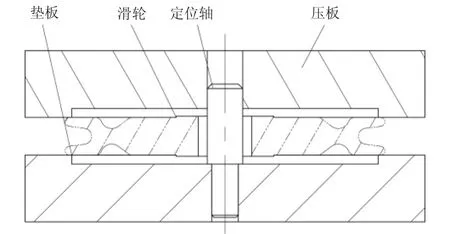

如图1、图2所示,公司以前测试滑轮轮缘强度的方法为:图1为滑轮轮缘强度单边测试结构,将待测滑轮和垫板、压板通过定位轴、螺母固定连接,由压头在滑轮一端面进行加压测试;图2为双边测试结构,由一定位销将待测滑轮、压板、垫板连成一体,测试时相当于滑轮两个端面受力。

图1 滑轮轮缘单边测试装置简图

图2 滑轮轮缘双边测试装置简图

这两种结构的测试装置结构简单,只能对一种规格的滑轮轮缘进行检测,且只适用于安装滚珠轴承后的滑轮,因此测试装置制造成本高。试验中滑轮的受力与实际飞机使用中滑轮的受力位置有偏差(滑轮的受力位置在轮槽,受力方向朝外),而图1、图2的测试加力方向在滑轮端面,受力位置、方向都不符合飞机运行中滑轮轮缘的受力状态,测试的结果说服力不够。

1.2 测试装置整体结构设计

测试装置结构由图3所示的14部分组成。

图3 测试装置结构图

1)定位、定心部件。定心轴1用于装置在试验机工作台中心定心,保证试验机加载力与加载杆中心完全重合,与支撑板3大圆孔、压力机工作台中心孔成H9/f8间隙配合,可以随时拆卸。滑轮定位轴2用于连接支撑板3、垫板4、滑轮5、压板6、定位衬套7并对滑轮进行固定,保证滑轮在测试装置中的确定位置,可以在支撑板3的U形槽中滑动,上端与带孔滚花螺母8螺纹连接。定位衬套7用于确定滑轮在装置中的准确位置,为便于装入定位轴2,在定位套孔口端设计有15°的倒角[3];定位衬套7可依据滑轮规格更换,内孔与滑轮定位轴2成H9/f8间隙配合,外径与滑轮内孔成H9/f8间隙配合。

2)支撑部件。支撑板3用于连接、承载其它所有元件并保持总装精度。垫板4用于滑轮5下端面支撑定位,耐磨性好,保证能长期反复使用;可沿支撑板3上表面移动,最大载荷位置与滑轮槽底一致,模拟滑轮使用时受力状态。支座12固定连接在支撑板3上,用于引导加载杆11的正确位置。

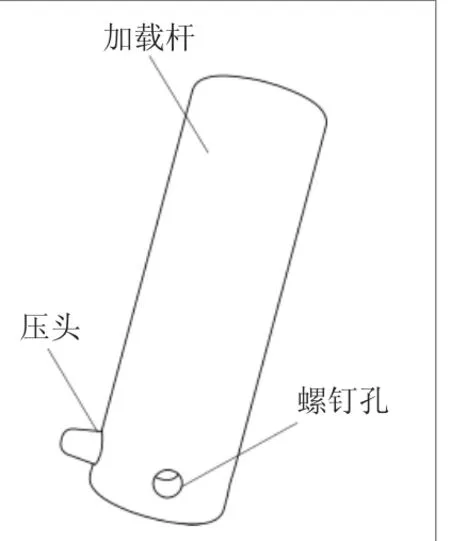

3)加力、受力部件。压头9有φ2.4 mm、φ4.8 mm、φ6.4 mm三种规格,用于不同规格滑轮的测试;压头9与加载杆11孔成H9/f8间隙配合,用锥端紧定螺钉10与加载杆11固定,如图5所示;压头工作面与滑轮轮槽锥面一致并紧密贴合,完全模拟滑轮受力状态。加载杆11用于承载试验机压力,与压头9连成一体,将试验机压力传递给压头9;与支座12成H9/f8间隙配合,在支座12孔中滑动。

4)压紧部件。压板6、带孔滚花螺母8用于保持滑轮定位所取得的确定位置并抵抗动态下所受的外力及影响,使测试得以顺利实现。压板6的最大位置与滑轮槽底一致,可随测试需要调整位置。螺钉13、销子14用于将支座12固定于支撑板3上。

图4 压头与滑轮轮槽底部关系简图

1.3 飞机用滑轮轮缘强度测试的压头直径及加载载荷

图5 加载杆与压头三维简图

对滑轮来说,最重要的参数是与其相配的钢丝绳直径,即压头直径。滑轮直径与钢丝绳直径的关系之比取决于操纵使用滑轮的频繁程度,在操纵结构规范中最低为20倍。进行滑轮轮缘强度检测时,滑轮轮缘应能承受表1规定的载荷, 轮缘不应产生裂纹或剪切破坏。同一规格的滑轮可以用不同直径的压头,但试验时选用滑轮所适用的最大直径的压头进行。滑轮直径指的是滑轮槽底直径。钢丝绳即压头直径由钢丝绳最大工作强度载荷确定[4]:

表1 轮缘强度载荷

式中: d为钢丝绳最小直径;C为选择 系 数,mm/N1/2;S为钢丝绳最大工作载荷。

1.4 测试装置结构特点

1) 测 试 装 置的滑轮定心轴将支撑板、垫板、待测滑轮、压板通过螺母固定连接成一体,使待测滑轮的定位、夹紧一起完成,结构性能可靠,操作方便。

2)测试装置结构简单,定位轴、压板、垫板、定位衬套、压头等多个元件可柔性更换、组合,可满足飞机用所有规格待测滑轮轮缘强强度的测试,装置达到了通用化。

3)测试装置定心轴一端连接试验机工作台中心,另一端连接测试装置支撑板,确保加载杆受力与试验机加载力、定心轴受力完全重合。

4)测试装置压头的外型面与待测滑轮轮槽斜面完全贴合,压板、垫板的外圆面可以调整到与待测滑轮的轮槽底部位置一致,真实模拟待测滑轮在使用中轮缘的受力状态,测试结果更精准。

5)测试装置能满足测试压力为330~1110 N、测试待测滑轮直径为25~140 mm、压头直径2.4、4.8、6.4 mm所有飞机用待测滑轮轮缘强度的测试。

6)测试装置支撑板上设计有条形孔,待测滑轮的定位轴可沿条形孔移动,带动垫板在支撑板上表面移动,满足轮缘强度测试的需要。

2 测试装置工作原理即测试方法

1)将待测滑轮放于测试装置中,并使其处于自由状态,如图1所示。

2)将测试装置整体装入测试用试验机,使支撑板支撑在试验机工作台上,由定心轴将测试装置定心在试验机压力中心。

3)调整待测滑轮位置,将压头放入待测滑轮轮槽中,并使其与待测滑轮下轮缘接触,压头端部与滑轮槽底保持1.6 mm距离,如图5所示。压板、垫板的外圆面与滑轮轮槽槽底对齐,使滑轮轮缘的受力完全模拟在飞机上的受力状态,并拧紧螺母使待测滑轮固定。

4)调整加载杆,使加载杆的轴线与定心轴的轴线重合后加载,加载到试验要求的最大载荷(依据试验滑轮直径、使用要求和压头规格,轮缘强度测试压力有330、780、1110 N三种载荷),以不大于1960 N/min的速度加载到试验要求的最大载荷,最大载荷下保持10 s。

5)松开螺母,旋转待测滑轮90°,重复步骤3)、4)再次进行试验。

6)测试结束,待测滑轮没有产生裂纹或剪切破坏为合格,否则不合格。要测试其它规格的滑轮,更换定位衬套7和压头9,然后调整滑轮定位轴2、垫板4位置就可以实现[5]。

3 结语

文中介绍的滑轮轮缘强度测试装置结构简单,多个元件可柔性更换、组合,满足公司飞机用所有规格滑轮轮缘强度测试;压头与滑轮轮缘紧密贴合,完全模拟滑轮在工作中的受力状态,测试结果更精准;该测试装置的使用,为飞机操纵系统用滑轮质量提供保障,降低了工装的设计制造费用。该装置在YXX大型飞机滑轮轮缘的强度测试中应用良好。