国外引进离心机差速器故障分析及国产化改造

张绪文

(中石油四川石化公司,成都611930)

0 引言

利用离心原理将聚乙烯粉末与己烷进行分离,是於浆法聚烯烃生产工艺中的重要工序之一,离心机承担着这一重要任务。离心机主要由外转鼓、内转鼓及输送螺带、差速器等部件组成,差速器的作用是实现内、外转鼓之间的传动,并形成一定的转速差。外转鼓与差速器的壳体联接,内转鼓与差速器的输出轴联接,其基本工作原理是电动机驱动外转鼓及差速器的壳体,通过差速器内二级行星齿轮传动,驱动内转鼓并使内、外转鼓之间形成一定的转速差。

正常生产时,离心机的内、外转鼓高速旋转,聚烯烃於浆通过中心进料管进入内转鼓,再通过内转鼓筒壁上的通道进入内外转鼓之间的锥形空间,由于聚乙烯粉料与己烷密度不同,在离心力的作用下二者分离,形成由聚烯烃湿饼构成的外环形区域和由己烷构成的内环形区域,由于内、外转鼓之间存在一定的转速差,使得内转鼓外壁上的输送螺带对粉料产生向前的推力,将其从前部的固相下料段推出,己烷通过溢流堰从尾部的液相下料端排出,从而实现了聚烯烃於浆的固液分离。

我公司离心机是2013年从国外整机引进的,装置开工初期差速器频繁损坏,严重影响了装置平稳运行,我们对差速器进行解体分析,根据轴承及齿轮损坏样貌、差速器结构,以及对齿轮及轴承承载力的校核计算,发现其结构及齿轮模数、轴承额定动载荷均存在问题。于是针对性地制定并实施了国产化改造方案,经过上线运行取得了良好的效果,彻底解决了差速器频繁损坏的问题,实现了离心机长周期平稳运行。

1 故障统计

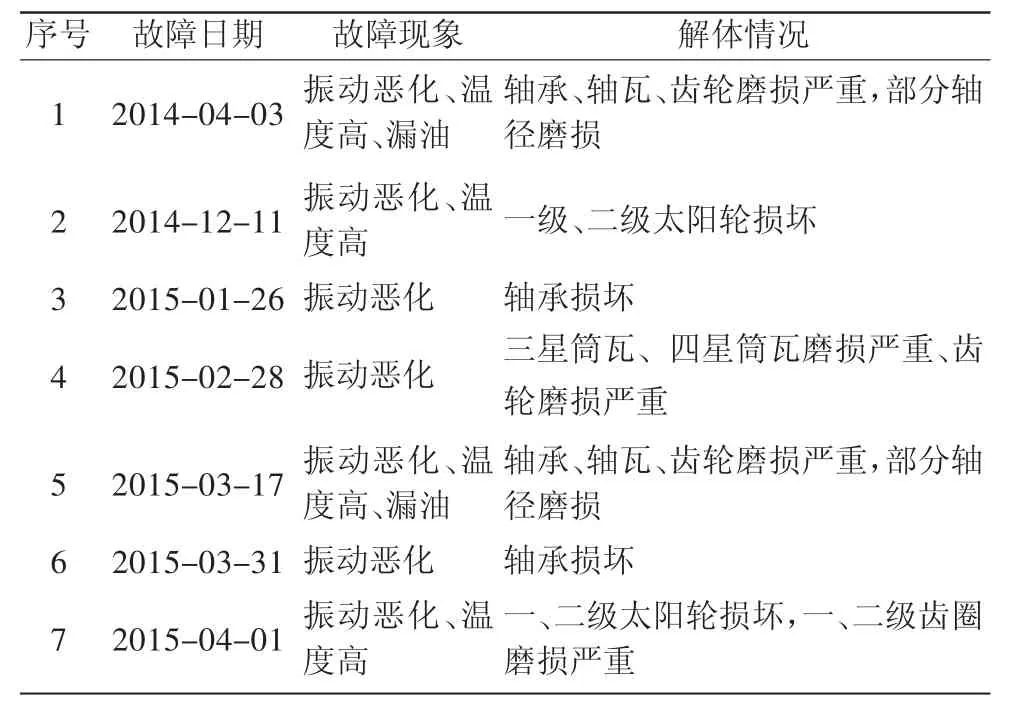

离心机历史故障情况统计如表1所示。

表1 历史故障情况统计表

2 故障原因分析

我公司共有3台离心机,工艺设计为同时运行,自2014年初开工后一年内频繁出现差速器损坏的故障,对装置的平稳运行造成了极大影响。从每次解体检修情况来看,差速器的损坏情况基本相似,均出现轴承滚动体局部点蚀或局部硬层脱落、砂架损坏,三星及四星铜套严重磨损,一二级太阳轮严重磨损,一二级齿圈严重磨损。

针对该差速器频繁损坏的情况及故障特征,我们从多方位进行研究,确定了以下故障原因。

1)差速器的结构设计不合理。

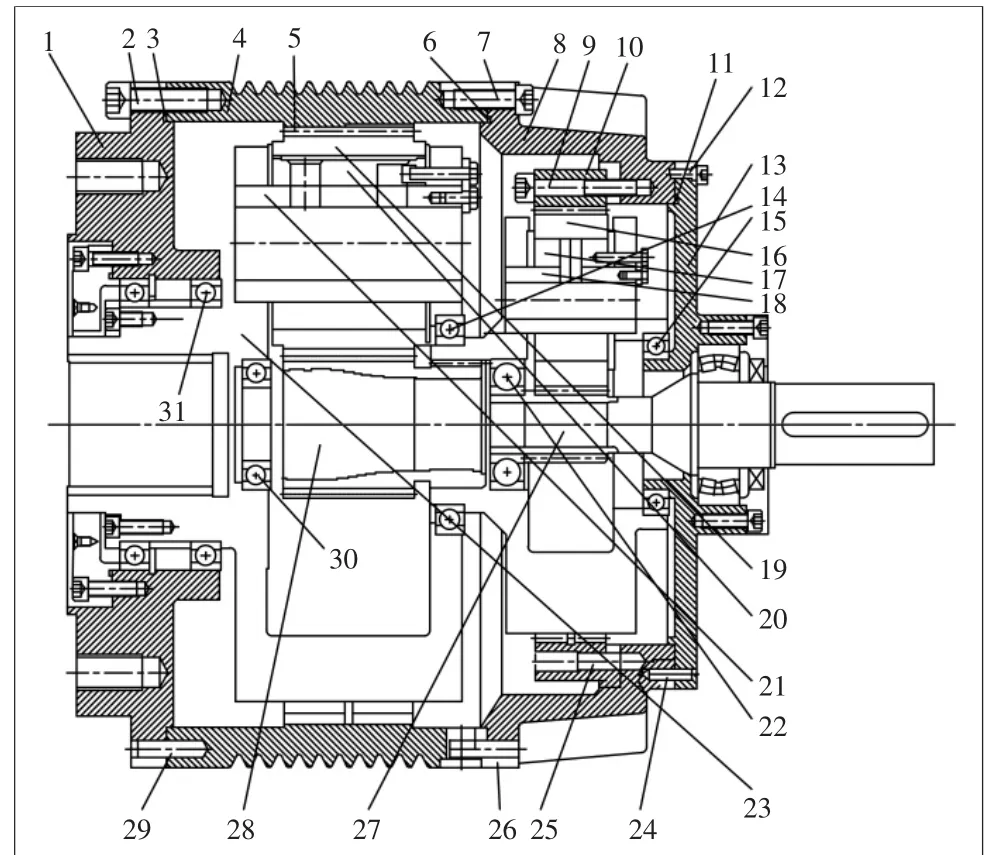

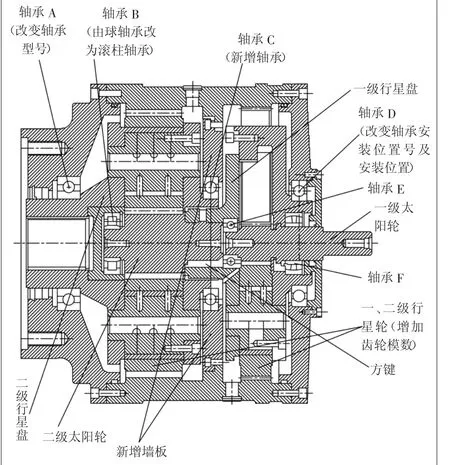

图1 原始结构图

从图1可见,一级行星盘的右侧通过轴承3支撑在盖1上,左侧通过轴承2与二级行星盘联结;二级行星盘的左侧通过轴承1支撑在盖2上,右侧通过轴承2与一级行星盘联结。从设计角度认为,一二级行星盘通过轴承1、2、3的作用形成了两端支撑且可以相对旋转的刚性轴,以此来支撑三星齿轮、三星轴、三星铜套、三星盘、四星齿轮、四星轴、四星铜套、四星盘及其它相关部件。但实际上由于一级行星盘与二级行星盘之间的联结轴承2存在一定游隙,二者之间通过轴承联结不可能形成刚性轴,而是形成了悬臂结构,这种结构必然存在一定的摆动,原设计试图通过对轴系动平衡量的控制来实现轴系的稳定旋转,以解决其摆动问题。但实际上这种设计意图很难实现。

从减速器的运行情况来看,差速器运行时振动偏大。从解体检修情况来看,轴承频繁损坏即是由于轴系存在摆动致使轴承工作姿态不稳定引起的;一、二级太阳轮及一、二级齿圈频繁出现严重磨损,即是由于齿轮啮合中心距不稳定引起的;一二级行星铜套及一二级行星轴磨损过快即是齿轮磨屑造成润滑油污染所致。

2)轴承选型不合理,额定动载荷偏小。

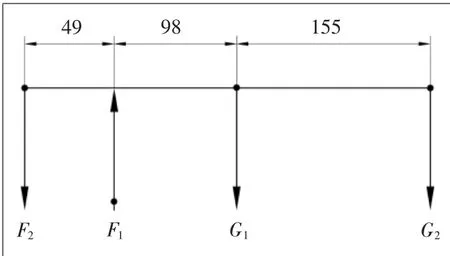

建立每一套轴承的受力模型,根据轴承的设计参数、实际受力及运转参数,核算每一套轴承的运行寿命,除图3中E、F两套轴承以外,其他轴承寿命均不超过1.5 a。以二级行星盘左支撑(图1中轴承1)的两套轴承为例,建立受力模型并进行寿命计算。轴承受力模型如图2所示。

图2 轴承受力模型

根据力矩平衡原理列出二元一次方程:

F1=F2+G1+G2;

F2×49=G1×98+G2×(98+155)。

式中:G1=1205 N;G2=353 N。

求得:F1=5791 N;F2=4233 N。

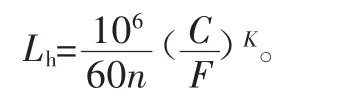

轴承使用寿命计算公式[1]为

式中:Lh为轴承使用寿命;n为轴承转速,n=2200 r/min;C为轴承额定动载荷,C=49 400 N;F为轴承当量动载荷,F1=5791 N,F2=4233 N;K为轴承寿命系数,K=3。

经计算二级行星盘左侧支撑(左轴承)寿命为:12 040 h,约为1.38 a;二级行星盘左侧支撑(右轴承)寿命为:4702 h,约为0.5 a。

从以上计算结果看,轴承的使用寿命过短是差速器故障多发的重要因素之一。

3)齿轮模数选择偏小,承载力不足。

经齿轮强度校核计算,一、二级行星系的轮齿模数均偏小。以一级太阳轮为例,太阳轮参数:模数m=2.5;齿数Z1=18 ;变位系数X1=0.29;齿宽B=50 mm;数量1件。行星轮参数:模数m=2.5;齿数Z1=49 ;变位系数X2=0.23;齿宽B=50 mm;数量1件。差速器数据:输出转矩为30 kN·m;速比为40.38;输入轴转矩为758 N·m。

齿轮材质及相关参数:材质20GrMoTi;屈服强度δs=835 MPa。

计算公式[2]为

δH=ZH×ZE×Zεβ×[Ft/bd1×(u+1)/u×KA×KV×KHβ×KH2]1/2。式中:δH为齿面接触疲劳强度;ZH为节点区域系数;ZE为材料弹性系数;Zεβ为重合度和螺旋角系数;Ft为分度圆上的圆周力;b为齿宽;d1为分度圆直径;u为啮合齿数比;KA为使用系数;KV为动载系数;KHβ为齿向载荷分布系数;KH2为齿间载荷分布系数。

经计算,δH=1370 MPa,此值远大于材料的屈服极限835 MPa。说明齿轮模数选择偏小,这是造成差速器故障频发的另外一个主要因素。

3 改造措施

针对差速器存在的问题,进行了如下4方面改造:

1)在一、二级行星盘之间增加墙板,并在二级行星盘右侧轴径与墙板之间增加轴承C,使轴承A和轴承C对二级行星盘形成稳定的两端支撑,从而消除二级行星盘原设计的悬臂状态。

2)将二级太阳轮与一级行星盘之间的联结形式,由原来的花键联结改为方键联结,并采用H7/m6配合,消除原设计花键内部固有间隙,使二者成为一个刚性的整体轴系,该轴系在轴承B及轴承D的两端支撑下,成为一个稳定的轴系,消除了该轴系原设计的悬臂状态。

3)原设计差速器中共有7套轴承,改造后共有6套轴承,其中4套轴承重新选型提高了额定动载荷,2套型号未变。图1中轴承1原设计为2套轴承,改为图2中深沟球轴承1套(轴承A);图1中的轴承4原设计为深沟球轴承,更改为图2中的单列滚柱轴承(轴承B);图1中的轴承2取消,新增图2中的轴承C;图1中的轴承3更换型号并改变支撑位置,被图2中的轴承D取代。图2中的轴承E、F无变化。

图3 改造后结构

4)改变一、二级行星轮及一二级齿圈的齿轮模数及齿数,在速比不变的情况下增加轮齿的强度,提高齿轮载荷能力。其中一级行星系轮齿的模数由原来的2.5改为3.0,太阳轮齿数由18齿改为23齿,行星轮齿数由49齿改为68齿,齿圈齿数由117齿改为116齿;二级行星系轮齿的模数由原来的3.5改为5.0,太阳轮齿数由26齿改为23齿,行星轮齿数由43齿改为35齿,齿圈齿数由114齿改为97齿。

4 改造效果

将以上改造成果应用于国产化制造当中,国产差速器于2015年6月上线运行,状态平稳,振动明显小于进口差速器,运行周期达到3 a,寿命提高了10倍以上。但需要特别注意,由于差速器在正常运行时无法检查油位,并且初期故障很难发现,一旦振动增大基本上已经严重损坏。所以必须做好定期保养,推荐每半年停机检查油位、油质,每2 a强制大修一次。